-

Постов

1 249 -

Зарегистрирован

-

Посещение

-

Победитель дней

73

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Luza

-

Это гугл переводчик. Я напомню, тем более 2 страницы писанины об этой настройке как бы подразумевают аргументированный и подтвержденный ответ, что же там регулируется , на самом деле. Думаю многим будет интересно.

-

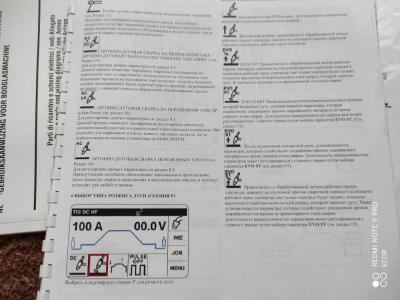

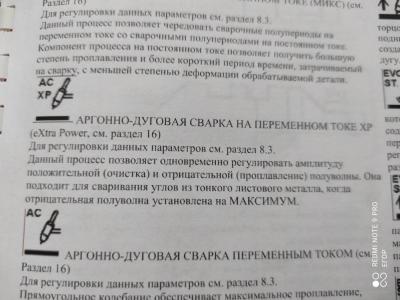

Вот инструкцию вы читали, про отрицательную полуволны, про которую в инструкции написано "МАКСИМУМ" огромными буквами вы видели, нарисуйте себе график, отрицательной на максимуме волны, и положительной, уменьшите высоту прямоугольника, и получите то, что должно получатся в аппарате. В чем сложность? Если у вас есть осциллограф, придет ваш аппарат, не сочтите за труд сделать осциллограмму данного режима, и тогда на основании оной, будет о чем вести диалог, хотя я думаю что как раз оная осциллограмма и разрешит все вопросы. А то дойдем до гармоник, и прочих угловых частот, и коэффициента формы переменного напряжения, ждём осциллограмму.

-

Вам же уже картинку даже повесил, ОТРИЦАТЕЛЬНАЯ полуволна. Что из этого следует? Значит должны разобраться. Я вижу что без включения этой регулировки ванна на тонком образуется практически мгновенно, Это про эту вашу фразу. Вот сами посмотрите, и потом расскажите Вот это уже нормальный подход, а так мы говорим о разном, высота и ширина. Я это прекрасно знаю, но все равно, спасибо. А вот сила тока как ни странно не меняется.

-

Когда вы убавляет, или прибавляет полуволны, это баланс полярности,+ это очистка, и - это глубина проплавления, высота их не меняется, и мы с вами об чем то разном говорим, вы слышали про асимметричную регулировку форм полуволн? На многих современных аппаратах она есть.

-

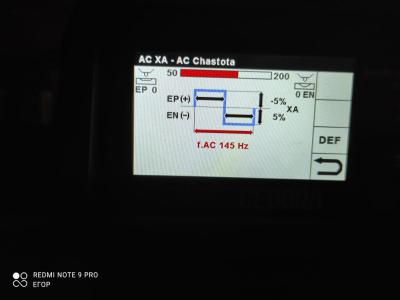

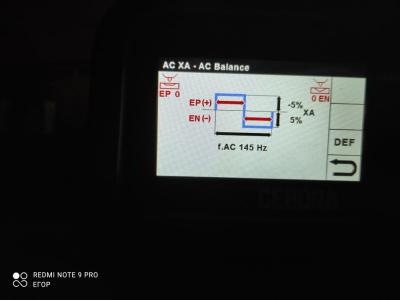

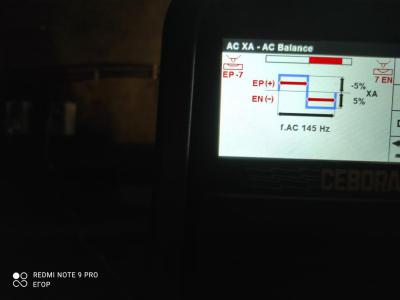

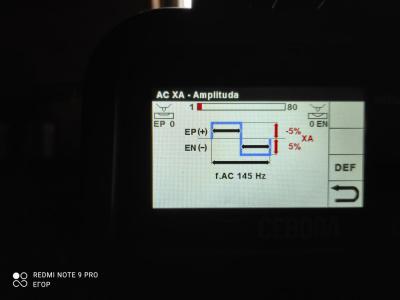

Вы читаете вообще? Вот вам про баланс третий раз пишу, высота на последнем фото, 80 процентов от 100. Обеих полуволн, ни очистка + баланс не увеличивается, ни - проплавление не увеличивается, на выставленном значении 1 сварочная ванна на дне пивной банки на 15 А образуется секунд через 5-7, они обе по моему, и убавляются. И прибавляются. Ни + не - больше не становятся. http://websvarka.ru/talk/uploads/monthly_09_2021/post-13326-0-30081700-1632560702_thumb.jpg

-

Я вам показал фото, на последнем нарисована регулировка высоты полуволн. Что то вроде регулировки асимметричной формы волны на некоторых аппаратах. Только по высоте. Это я так понимаю риторический вопрос, который вы и задали бы разработчикам, тут есть раздел, там представители брендов отвечают на вопросы пользователей. Это тоже в раздел http://websvarka.ru/talk/forum/81-proizvoditeli-i-brendy/.Тема про аппарат, про работу им, про недостатки, или достатки.Прошу Вас всех писать по существу, не надо разводить здесь теории электромеханики, люди здесь тоже знают про полуволны, про балансы полярности, скважность. Заранее спасибо за понимание. На этом аппарате регулируется от +8 до -8, на 3 фото. А от 1 до 80 это регулировка высоты полуволн. Вы регулируете высоту полуволны. На третьем фото нарисовано обозначение баланса полярности. От 0 и выше я написал.

-

Вернулась жена из больницы, где лежала с ковидом, и принялась кормить нас с дочкой, хотя мы и питались пельменями и яичницей, борщ и пирожки и прочие кулинарные изыски всё же вкуснее

- 2 762 ответа

-

- 16

-

-

@sherwood,Вот фотографии, и Чебора этот режим позиционирует как уменьшение обеих полуволн, а на видео баланс полярности меняется, что на Чеборе тоже на фото есть. При скручивании полуволн на 1, сота радиатора на 15 амперах легко заваривается, процесс контролируемый полностью.т.е в режиме ас/ах мы регулируем частоту переменного тока, баланс полярности, и судя по картинке высоту полуволн, обеих.

-

Добрый день! Случился у меня сегодня рукочес, были старые электроды ОЗЛ-8, 2,5 мм. Решил себя чем нибудь занять)))

-

Забирайте))). Думаю за нарушение авторских прав никто не возмутиться, фото из открытого доступа.

-

Две дочери, сын первый))). Какие Вы извечные и актуальные вопросы подняли))) Помню примерный ответ на большинство, оно конечно ничего себе, относительно касательно, но случись что в друг, так вот тебе и пожалуйста.А слухи о том что денег не будет, откровенный обман, я и письма отправлял, переписывал, и все прочее, а денег как не было, так и нет)))).

-

Этот процесс меня в январе снова сделает молодым отцом( сын будет)!!!, Поясом пользуюсь только на работе)))

-

так, на кошках потренировался, потом радиаторы/трубки кондиционера с закрытыми глазами варятся. Я про эти глаза закрытые писал)))

-

Понял, но все же с закрытыми глазами я Вам работать категорически не советую)))

-

, чтобы сразу хвататься за банки и соты начинающему, ну не знаю, надо быть большим оптимистом, ( это не Вам), а человек с опытом работы с радиаторами выберет пайку, соты я и сундуком делал, но комфортнее их запаять, банки вообще не знаю, это умение что то не пригождалось)))

-

Если свою собственную создать не хотите, на форуме в обзорах тестах и отзывах есть тема про Чебору 180 ас/ДС, пишите туда, тема моя, так что велком))),

-

Если Вы оба пишите только про Чебору, создали бы тему отдельную, зачем начинающему человеку у которого нет такого аппарата читать 2 страницы выяснений, что и как регулируется на Чеборе, если у него сундук, или аппарат других производителей? А вот если у кого то есть аппарат, и возникнут вопросы как у Вас, поиск выдаст Вашу тему, и ваши размышления о регулировках, и всем остальном.