Лидеры

Популярный контент

Показан контент с высокой репутацией 10.02.2015 в Сообщения

-

7 баллов

-

В прошедшую пятницу все посетители Вебсварки вместо обычного форума или сайта увидели надпись "Обслуживание данного сайта было приостановлено". Так как меня эта надпись застала врасплох также, как и остальных пользователей, то предупредить заранее я не мог. А причина простая — хостер после 7-летнего сотрудничества просто прекратил обслуживание сайта без каких-либо уведомлений. Вот она... награда за популярность проекта! После 2-х часовых переговоров удалось договориться о временном включении площадки при условии, что я смогу снизить нагрузку, создаваемую сайтом, до минимума. Этого удалось достичь только путем выключения всех не жизненно важных функций проекта. Форум заработал, но в очень ограниченном режиме. За выходные удалось найти новую хорошую площадку для проекта и осуществить переезд. Теперь Вебсварка работает из... Лондона! Мы разместились на высокопроизводительном облачном SSD хостинге (одном из лучших на текущий момент) с кучей «плюшек» и преимуществ, если сравнивать с прошлым хостингом. Одно из них — возможность увеличения производительности сервера за пару кликов. Это значит, что по мере роста проекта никаких переездов больше не потребуется. Кроме того, Вебсварка уже сейчас должна работать быстрее (заметно или нет?). Основные работы по переезду завершены, но еще донастраиваем сервер, оптимизируем настройки форума, которые ранее были недоступны. Сейчас нестабильно работает Поиск по форуму, т.к. переводим его на систему полнотекстового поиска. Не Яндекс с Гуглом конечно, но будет искать очень хорошо. Пишите, если заметите какие-то ошибки или странности в работе форума после переезда.6 баллов

-

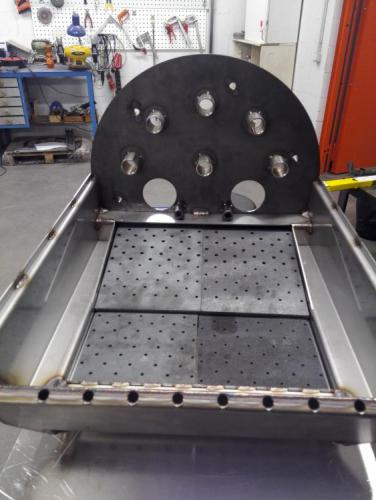

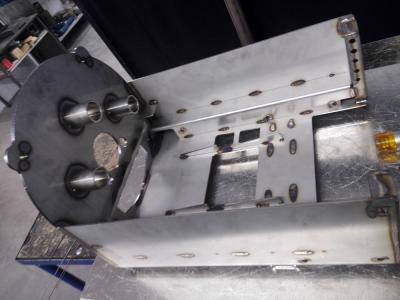

Смысл прост - точность в плоскости, огромная жесткость и его массивность. Первое позволяет...., ааа чего тут писать, сами по фото поймете. Ежели не поймете, задавайте вопросы, отвечу. Главный результат при правильном раскреплении детали, фрезерная и токарная обработка плоскостей не требуются. Ну и притянутая и раскаленная до красна деталь не выволакивает за собой поверхность стола от нагрева.6 баллов

-

4 балла

-

4 балла

-

Поскольку, аппарат, рассматриваемый в данной теме, хорош не только в режиме РАДС, но и в РЭДС, то меня посетила идея дооснастить его ручным ПДУ. Да так, чтобы и в РАДС он тоже работал. Сказано-сделано. Сказано-мной, сделано-@tehsvarом. Алексей подобрал ПДУ и слелал разветвитель для подсоединения к аппарату и разъёму управления горелки. Получилось вот так: То есть, 10-ПИНовый разъём прикручивается к панельной розетке аппарата, а вилка от кабеля управления горелки-к двухПИНовой розетке. Всё работает. Правда, нарастания и спада тока-нету. Но, как говорится в еврейском анекдоте,"Ну, Мойше, ты и нахал!!! Хочешь, шоб совсем без недостатков?!"(С) В общем, для РЭДС-просто здорово и, уже, в общем, привычно (Форсаж-200М у меня-изначально с ПДУ). С РАДС-вполне прилично. Что до отсутствия нарастания/спада-так это-чтоб не расслабляться и помнить, как отцы и деды от ВДшек варили. Впрочем, иные до сей поры так и варят.4 балла

-

@blazen79, не-не-не, ни в коем разе не флуд. Нормальный вопрос. Особенно, для тех, кто работает с трубами и в малоамперном диапазоне. По теме. Процесс избавления от излишков шлака зависит от пространственного положения и типов форм. Проще всего выгнать шлак, если скоба расположена боком и варится вертикальный шов. Тогда излишки шлака сами вытекают. Ток при этом-минимально необходимый. Но, такая лафа бывает далеко не всегда. Чаще-скобы повёрнуты зоной сварки к верху.. В этом случае-ток подаётся максимально возможный для данного диаметра электрода и сварка ведётся погружённой дугой, чтобы максимально исключить непровары и шлаковые включения. Излишки шлака выгоняются через отверстия, прожигаемые в стенке формы. Далее, по мере подъёма высоты сварочной ванны, эти отверстия завариваются. Это-справедливо для достаточно больших толщин арматурных стержней. Всякую мелочь, типа ф 18-20 мм-варят без особых ухищрений в борьбе со шлаком. Если вести одноэлектродную сварку таких диаметров электродом ф 5 мм и током порядка 280-300 А, то шлак попросту поднимается над погружённой дугой и разбрызгивается. Чтобы повысить производительность сварки горизонтальных арматурных стержней больших диаметров и, при этом, не изголяться с удалением шлака, применяют многоэлектродную сварку. Понятно, что и ток и держак для такой работы-значительно больше. Сам не варил двуручным держаком, но, со стороны двуручный держак с гребёнкой из 3-4-х электродов выглядит монстроидально, а процесс сварки-феерично. В вертикальных конических формах-также прожигаются шлакоотводные отверстия.4 балла

-

4 балла

-

3 балла

-

3 балла

-

3 балла

-

3 балла

-

3 балла

-

Несколько раз пришлось столкнуться с явной нехваткой длины шланг-пакета. В то же время, избыточная длина (более 4-х метров), в большинстве случаев-не только не нужна, но и мешает. Задумался сделать удлинитель, а на сайте Агни-новинка. Удлинители шланг-пакетов горелок с водяным охлаждением. Заказал стандартный, 12 м. Можно было и до 18 м заказать, но, посчитал за перебор. Итак... Посылка пришла. В ней-шланг-пакет, аналогичный таковому от горелок "17" и "07" с индексом "М". То есть, двухжильный провод управления, водоохлаждаемый сварочный кабель в резиновом шланге и два шланга под подачу охладителя и газа. Оконцовка со стороны подключения к аппарату-почти комплектная. То есть, байонетная кабель-вилка, "папы" быстросъёмов и провод управления без кабель-вилки. Оконцовка со стороны подсоединения горелки-более убогая и, оттого, более проблемная. Просто шланги, без быстросъёмов (ну, не растут они в Северодвинске, хоть тресни! ), такой же унылый кончик провода управления и апогей ребуса по стыковке с удлиняемым шланг-пакетом. Я имею в виду то, что должно цепляться кабель-вилка сварочного кабеля и шланг слива охладителя. Там-коннектор для вкручивания в собственно горелку. . Что ж, с силовой части и начнём адаптацию. В одном из местных магазинов нашёл ремкомплект для шланг-пакетов горелок с воздушным охлаждением. Силовой коннектор кабель-вилки обточил по-варварски, болгаркой. Дальше-черёд самоточеных деталей. Переходная муфта и заготовка штуцера. Силовые коннектора скрутил, резьбу гидравлической части посадил на анаэробный герметик. Штатный угловой штуцер из пластмассы-совсем уж малахольный. Поэтому из выточенной заготовки сварил стальной. Как-то, понадёжней будет. Скрутил и, для пущей надёжности (и меньшей задевистости) обмотал ПВХ-изолентой. С 10-ПИНовыми кабель-розетками-истинная засада. Ждать по заказу почти 2 месяца-ну ни разу не радость. С двухПИНовыми розетками и быстросъёмами мне помог Техсвар. Поэтому, оконцовка кабеля быстро приобрела завершённый вид. Для перехода с 10 на 2 ПИН сделал переходничок. И совсем уж простая задачка-приделать 2-ПИНовую вилочку. И коннекторы готовы. И всё, удлинитель готов.2 балла

-

Катет 5, катет 5 - как его нам запаять? p.s. Отверстие на 10 мм больше диаметра трубы, лист s=16 мм...2 балла

-

2 балла

-

поиск заработал! http://87.239.109.236/talk/blogs/entry/49-vklyuchen-polnotekstovyy-poisk-na-forume/2 балла

-

2 балла

-

2 балла

-

@bader, если делаете сквозной пропил, ставьте прихватки см через 4-5, иначе зазор стянет, что может отразиться на конструктиве2 балла

-

2 балла

-

2 балла

-

2 балла

-

Установка дополнительных переключателей (тумблеров) позволяет расширить диапазон "ПУЛЬС" аппарата. Дополнительная крутилка позволяет получить расширенный диапазон преобразования DC в AC, при стандарте в 60Гц получаем плавную регулировку от 50Гц до 200Гц. Дополнительная плата необходима для получения времени продувки газа перед сваркой от 1-5 сек. Данной платы пока на фото нет. Она только отработана на макетной плате. Вся дополнительная электроника, то беж внесенная модернизация, отрепетирована на столе по приборам, установлена в аппарат это видно, аппарат в рабочем состоянии, все работает, некогда вынести в гараж подключить шланг, воткнуть вилку в розетку, взять маску и поганять на всех режимах. Вот как-то так!!!2 балла

-

Сущность процесса сварки ТИГ Полное наименование этого процесса сварки таково: Ручная дуговая сварка в инертном газе вольфрамовым электродом (ДСТУ 3761.3-98 "Сварка и родственные процессы. Часть 3 Сварка металлов: соединения и швы, технология, материалы и оборудование. Термины и определения"). Схема и сущность процесса сварки ТИГ показана на рисунке ниже. http://weldering.com/sites/default/files/styles/large/public/scheme_tig.jpg?itok=tzyuysMz Кромки свариваемого изделия и присадочный металл расплавляются дугой, горящей между неплавящимся вольфрамовым электродом и изделием. При этом используется электрод либо из чистого, либо из активированного вольфрама. При необходимости в сварочную ванну добавляется присадочный металл. По мере перемещения дуги расплавленный (жидкий) металл сварочной ванны затвердевает (то есть кристаллизируется), образуя сварной шов, соединяющий кромки деталей. Сварное соединение образуется либо только за счет расплавленного основного металла, либо за счет, как основного металла, так и металла присадочной проволоки. Дуга, сварочная ванна, торцы вольфрамового электрода и присадочной проволоки, а также остывающий шов защищены от воздействия окружающей среды инертным газом (аргоном или гелием), подаваемым в зону сварки горелкой. Сварка выполняется либо постоянным током прямой полярности, когда плюсовая клемма источника питания подключается к изделию, а минусовая – к горелке, либо переменным током (при сварке алюминия). Область применения сварки ТИГ Этот способ сварки широко применяется в химической, теплоэнергетической, нефтеперерабатывающей, авиационно-космической, пищевой, автомобилестроительной и других отраслях промышленности для сварки практически всех металлов и сплавов: углеродистых, конструкционных и нержавеющих сталей, алюминия и его сплавов, титана, никеля, меди, латуней, кремнистых бронз, а так же разнородных металлов и сплавов; наплавка одних металлов на другие. Сварочный источник питания Сварочный источник питания обеспечивает сварочную дугу электрической энергией. В качестве источника питания при сварке ТИГ используются: - сварочные трансформаторы – при сварке на переменном токе; - сварочные выпрямители и генераторы – при сварке на постоянном токе; - универсальные источники питания, обеспечивающие, как сварку переменным, так и постоянным током. Источники питания для сварки ТИГ должны иметь крутопадающую внешнюю вольт-амперную характеристику.Такая характеристика обеспечивает постоянство заданного значения тока сварки при нарушениях длины дуги, например, из-за колебаний руки сварщика. Пример универсального инвертерного аппарата AC/DC Итальянской фирмы INE: Аппарат Miller Maxistar постоянного тока DC: Аппарат ESAB постоянного тока DC: Аппарат ESAB универсальный AC/DC: Аппарат универсальный тип - "Китаец обыкновенный": Сварочная горелка Основным назначением горелки для дуговой сварки ТИГ является жесткое фиксирование вольфрамового электрода (W-электрода) в требуемом положении, подвода к нему электрического тока и равномерного распределения потока защитного газа вокруг сварочной ванны. Она состоит из корпуса (ручки) и головки покрытой изолирующим материалом. Обычно, в рукоятку горелки встроена кнопка управления для включения и выключения тока сварки и защитного газа. Некоторые современные горелки имеют кнопку управления током в процессе сварки. Цанга позволяет жестко закрепить W-электрод в горелке; для этого необходимо закрутить тыльный колпачок до отказа. Обычно, тыльный колпачок достаточно длинный, чтобы вместить в себя всю длину электрода, как это показано на рисунке. Но для работы в стесненных условиях горелки могут снабжаться и короткими колпачками. Горелки для сварки ТИГ разработаны самых разных конструкций и размеров в зависимости от максимального требуемого тока, а также от условий ее применения. Размер горелки также влияет на то, как горелка будет нагреваться и охлаждаться при сварке. Конструкция некоторых горелок предполагает их охлаждение потоком защитного газа (это так называемые, горелки воздушного охлаждения). Горелки также отводят тепло в окружающее пространство. Имеются также горелки с водяным охлаждением. Они, обычно, предназначаются для использования на повышенных токах сварки. Горелки ТИГ с водяным охлаждением, как правило, имеют меньшие размеры, чем горелки воздушного охлаждения для тех же токов сварки. Типы сварочных горелок и их внешний вид: Газовое сопло. Функцией газового сопла является направлять защитный газ в зону сварки с тем, чтобы он замещал окружающий воздух. Газовое сопло крепится к горелке ТИГ на резьбе, что, в случае необходимости, облегчает его замену. Они обычно изготавливаются из керамического материала для того, чтобы противостоять интенсивному нагреву. Вид "стандартных" газовых сопел: Все комплектующие к газовым горелкам показанные на фото выше, различаются размерами. Например для электрода ф1,6мм. необходимо применять цангу и цангодержатель именно для 1,6мм. Соответственно для 2,4мм применяются цанги и цангодержатели ф2,4мм, для ф3,2мм - 3,2мм соответственно. Возможно применение цангодержателя большего размерного ряда. Например для цанги+электрода ф1,6мм можно поставить цангодержатель ф3,2мм, но это ухудшит тепловой контакт цанга-цангодержатель, что теоретически должно усилить нагрев цанги и ускорение её выхода из строя. не забыть выложить фотки жженных цанг.... Газовые линзы. Другим типом сопел являются сопла со встроенными газовыми линзами, в которых поток газа проходит через металлическую решетку, что придает ему большую ламинарность, обеспечивающую более надежную защиту, так как такой поток более устойчив к воздействиям поперечных воздушных потоков и действует на большее расстояние. Преимуществом сопла, обеспечивающего ламинарный поток газа, заключается в том, что можно устанавливать больший вылет электрода, что дает сварщику лучший обзор сварочной ванны. Газовые линзы также снижают расход газа. Фотографии прочих цанг и керамики: Разница в потоке при исп. простой керамики и газовой линзы Обычное сопло Сопло с газовой линзой http://weldering.com/sites/default/files/styles/large/public/tig_nogaslinza.jpg?itok=3-8cf7qlhttp://weldering.com/sites/default/files/styles/large/public/tig_gaslinza.jpg?itok=0uC7VVRc http://weldering.com/sites/default/files/styles/large/public/tig_graf.jpg?itok=K18nA3f5 При импульсном режиме сварки устанавливаются два уровня тока: ток импульса и ток базы. Значение тока базы выбирается из условия поддержания горения дуги. Плавление основного металла осуществляется током импульса, в то время как во время паузы сварочная ванна остывает (вплоть до полной кристаллизации в зависимости от параметров импульсного режима). Длительности импульса и паузы могут регулироваться. http://weldering.com/sites/default/files/styles/large/public/tig_impuls.jpg?itok=gcneMIMU При импульсной сварке шов выглядит, как ряд наложенных друг на друга сварных точек, причем степень их перекрытия зависит от скорости сварки. http://weldering.com/sites/default/files/styles/large/public/weld_joint.jpg?itok=rEhcF1yf Основные параметры режима ручной сварки ТИГ К основным параметрам режима сварки ТИГ относятся: - тип вольфрамового электрода; - диаметр электрода; - тип защитного газа; - сила тока сварки (Iсв); - напряжение на дуге (Uд); - скорость сварки (Vсв). Защитные газы Защитный газ выполняет несколько функций. Одна из них заключается в том, чтобы вытеснять собой из зоны сварки окружающий воздух и, тем самым, исключить его контакт со сварочной ванной и раскаленным вольфрамовым электродом. Он также выполняет важную роль в обеспечении прохождения тока и передаче тепла через дугу. При сварке ТИГ используются два инертных газа: аргон (Ar) и гелий (He), из которых первый газ используется чаще. Они оба могут быть смешаны друг с другом, или каждый из них с другим газом, который обладает восстановительной способностью, т.е. вступает в связь с кислородом. При сварке ТИГ в качестве газов с восстановительной способностью используются два газа, водород (H2) и азот (N2). Выбор типа защитного газа зависит от типа материала, подлежащего сварке. Электроды Внешний вид вольфрамовых электродов: Неплавящиеся вольфрамовые электроды для дуговой сварки в защитных газах изготавливаются 4-х типов (согласно ГОСТ 23949-80): ЭВЧ – чистый вольфрам без специальных добавок; ЭВЛ – вольфрам с добавкой окиси лантана (1,1 – 1,4%); ЭВИ – вольфрам с добавкой окиси иттрия (1,5 – 3,5%); ЭВТ – вольфрам с добавкой двуокиси тория (1,5 – 2%). Род тока и полярность влияют, прежде всего, на форму провара. Эта зависимость условно представлена на рисунке. http://weldering.com/sites/default/files/styles/large/public/tig_polyar.jpg?itok=HDQSSRz3 А - постоянный ток прямая полярность; Б - постоянный ток обратная полярность; В - переменный ток; В процессе сварки происходит затупление электрода и, как следствие, уменьшение глубины провара. Затачивать конец электрода для сварки переменном током рекомендуется в виде сферы, а для сварки постоянным током – в виде конуса. Угол конуса должен быть 28 - 30°, длина конической части должна составлять 2 – 3 диаметров электрода. Конус после заточки должен быть притуплен, диаметр притупления должен быть от 0,2 до 0,5 мм. http://weldering.com/sites/default/files/styles/large/public/image60.jpg?itok=Ut_y7qmR Процесс заточки электрода показан на рисунке ниже. При заточке электрода могут использоваться переносные аппараты, или стационарные со специальными направляющими для электрода или без них. Пример машинки для заточки электрода: Заточка W-электрода http://weldering.com/sites/default/files/styles/medium/public/tig_zatochka.jpg?itok=BcxFZJSa http://weldering.com/sites/default/files/styles/medium/public/tig_riski.jpg?itok=nToQobPV1 балл

-

Сергейб3, bader С Днем рождения!!! и немного " Музыки" http://www.youtube.com/watch?v=5aHp9S4SG981 балл

-

1 балл

-

По уму "шайба" (т.е. "юбка") на трубе должна быть внутри цистерны, а не снаружи. Кто-то завтра будет: "Вы сделайте, а я перерисую..." Без ПИ я пальцем не пошевелю - пусть сами думают.1 балл

-

Интересные мерные трубы.Никогда раньше не видел с отверстиями в теле. А втулочку туда надеть низзя?1 балл

-

1 балл

-

И вообще надо запретить новым пользователям писать с незаполненным профилем. а не наоборот.1 балл

-

@Миротворец, так оно было изъято как неиспользуемое... Сейчас проверю.1 балл

-

@bader, Улучшения налицо (шва)) Попробуите (при сквозном разрезе) на лицевой части диска разделку V незначительно увеличить и прихватки делать с внутренней части диска иначе - да и конструктив фу будет и вероятность каки внутри шва выше. А так малайца (очень прогрес заметен))1 балл

-

Судя по Вашему вопросу, на стройплощадке инженера-технолога сварочного производства-нет, как такового. Да и прораб, поди, тоже, "не копенгаген"... Сообщите, ванная сварка арматуры каких классов, диаметров и в каких пространственных положениях предполагается? Что будет за ванну, стальные скобы, или же съёмные подкладки? Какое сварочное оборудование есть на площадке, какие электроды? Ответите на эти вопросы-будут более конкретные ответы. А так, печатать длинные опусы по ванной сварке, в попытках максимально охватить предмет вопроса, мало у кого найдётся столько свободного времени. Всё же, тут-не преподаватели, бесплатно вычитывающие курс лекций, а практики, у которых есть ещё масса других дел. Тем более, что азы данной темы можно нарыть в любом поисковике интернета. Если же вкратце, то суть данного метода соединения арматурных стержней состоит в том, что стык торцов стержней формируется внутри подкладки скобчатой формы. Подкладка может быть как медной толстостенной (съёмной), так и стальной остающейся. Предполагаю, что в Вашем случае будет сварка покрытыми электродами на остающихся стальных скобах. Обычно такую сварку ведут электродами диаметром 5-6 мм на токах 250 А и выше (до 450А) так называемой "погружённой" дугой. Данные диаметры и токи-для одноэлектродной сварки. При многоэлектродной сварке, соответственно, токи ещё выше. Это-если в общем. Частности обычно отражают в проекте на данную металлоконструкцию, где изложены материалы, технология монтажа и сварки, как одной из операций проекта.1 балл

-

Если вам дать попробовать speedglas 9100x, то такую уже не оденете... Проверено на себе!1 балл

-

Lohus, вы извиняйте , но желания спорить на эту тему далее нет. Добавлю лишь, что если бы мне попался вентилятор , который на 5 В не стартует сам , я бы не стал его подключать на 5В , не правда ли , логично. Более того, я бы заклеймил его матерным позором и отправил бы к праотцам , чтоб он жизнь мне не портил.))) По поводу пыли, повторюсь , самый надежный вариант - фильтр, и никак не отключения вентиля и прочая лабуда, но сделать что-то всегда сложнее , чем сломать работающее... ТС , я думаю, сам прекрасно понимает , чем ему грозит сей эксперимент , и надеюсь тапками кидаться не в кого не будет, если что... Риск - дело благородное, ежели он(риск) не глупый.1 балл

-

1 балл

-

@Welderrus, Я в прошлом демон лорха , и на Т серии варил 0,3 (толщина стенки) сильфонную трубку к штуцеру тощина стенки 3 мм ( где то в теме нержа даже фотки есть) на 52 А работал. - не надо так ... он нормальный дядька - всякие путные советы часто дает (ну может вредный трохи)). А по амперам так у него поговорка есть - на маленьких зарабатывается опыт , а на больших - деньги. И расклад был по листовой нерже а не трубе. Аппарат у вас хороший спору нет и на самом деле у лорха амперы пожарче (я например с линкольном сравнивал) где-то на 10-15%. Но для столь эмоциональной позиции это не повод . Не минусую только потому что вы новичек на форуме.1 балл

-

Графские развалины под названием "Общежитие для мигрантов". Обвязка металлопластиком санузлов и проточного водогрея. Теплоузел и водомерный узел. Развязка трубопроводов. Естественно, что всю эту "красоту"-пустили на слом. Заменили водомерный узел и его врезки в теплоузел. Развязку труб водоснабжения по подвалу-тоже поменяли. Изготовили новые гребёнки под рукомойники. Сталь-на горячую воду, полипропилен-на холодную. Переобвязали электроводогрей. В той части здания, где подвала нет-трубопроводы тянули под потолком. Заготовки варили на полу электросваркой. Монтажные стыки-автоген. Рабочее место газосварщика-на стремянке под потолком. Трубы, идущие под потолком и вдоль стен, к гипсокартону крепили вот такими креплениями, изготовленными из стандартных хомутов и пружинных дюбелей:1 балл

-

1 балл

-

1 балл

-

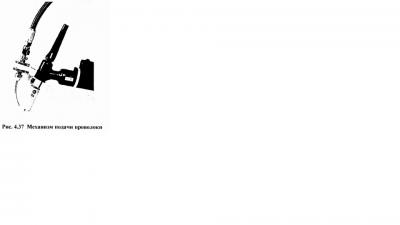

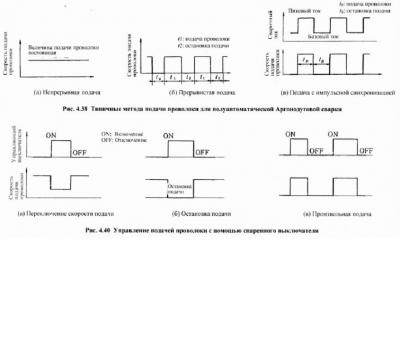

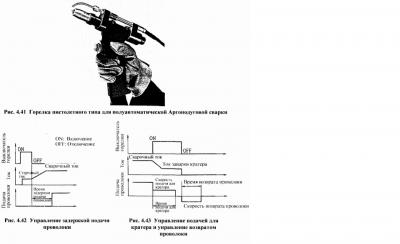

4-5-3 Полуавтоматическая Аргонодуговая сварка В случае ручной сварки одной рукой управляют сварочной горелкой, другой рукой подают присадочный пруток, поэтому работникам требуется достаточно высокий уровень квалификации. И длина оперируемого присадочного прутка ограничена по длине, так что невозможна непрерывная сварка длинномерных деталей. В случае полуавтоматической Аргонодуговой сварки с использованием устройства подачи проволоки, намотанная на барабане проволока подается автоматически, так что можно исключать требование на уровень квалификации по добавлению присадочного металла и ограничение длиной прутка. На горелку для полуавтоматической Аргонодуговой сварки установлен механизм подачи (добавления) проволоки, как показано на рис. 4.37. так что можно подавать присадочный металл в нужное положение. Кроме того, с учетом обрабатываемости можно устанавливать направление подачи присадочного металла в любое положение вокруг горелки в пределах примерно 240°. Количество добавления присадочного металла регулируется блоком управления подачи проволоки, типичный метод добавления на котором представлен на рис. 4.38. На п. (а) представлен метод непрерывной подачи проволоки па постоянной скорости, который применяется, когда требуется сварка на сильном токе или большой объем наплавки. На п. (б) представлен метод прерывистой подачи проволоки, который позволяет устанавливать длительность времени подачи проволоки и длительность времени остановки отдельно и применительно к конкретной работе, и применяется к сварке на слабом токе, сварке алюминия и т.д. На п. (в) представлен метод, который применяется в сочетании с источником питания импульсно-дуговой сварки. Подача проволоки производится синхронно с пиковым током и останавливается при базовом токе. Данный метод применяется к сварочному соединению листов, отличающихся друг от друга толщиной стенки, соединению инородных металлов, вертикальной сварке, поперечной сварке и т.д. Если в качестве выключателя горелки используют спаренный выключатель, представленный на рис. 4.39. можно производить управление подачей проволоки, как представлено на рис. 4.40. На п. (а) представлен метод, по которому скорость подачи проволоки переключается на 2 этапах. Нажатием управляющего выключателя величина подачи уменьшает (или увеличивает) и его опусканием восстанавливают исходное состояние. Каждый из 2 этапов скорости подачи проволоки устанавливают ручкой на устройстве управления. На п. (б) представлен метод, по которому подачу проволоки останавливают нажатием управляющего выключателя, на п. (в) представлен метод, по которому подачу проволоки осуществляют только в течение, когда управляющий выключатель остается нажатым. Все эти методы относится к методу прерывистой подачи проволоки, но их преимущество заключается в том, что в отличие от представленного на рис. 4.38 (б) метода, по которому подача и остановка производятся по постоянному циклу, можно менять длительность времени подачи и длительность времени остановки произвольно. Все эти (а) - (в) относятся к функции тонкой настройки величины подачи проволоки применительно к обстановке сварки. Однако, если использовать полуавтоматическую горелку пистолетного типа, на которой выключателем горелки служит спусковой крючок, как показано на рис. 4.41. величину подачи проволоки можно регулировать без спаренного выключателя степенью нажатия спускового крючка. К функциям, требуемым при начале и окончании сварки, можно перечислить управление задержкой подачи, управление подачи для кратера, управление подачи проволоки, общие черты которых представлены на рис. 4.42 и 4.43. Управление задержкой подачи представляет собой функцию для предотвращения непровара, прожога и т.д.. которые склонны происходить при начале сварки, и применяется, чтобы начинать подачу проволоки через определенное время после начала основной сварки. Управление подачей для кратера представляет собой функцию установки скорости подачи проволоки и длительности времени подачи при заварке кратера на подходящие значения. Управление подачи проволоки представляет собой функцию отвода проволоки для того, чтобы при окончании сварки предотвратить наплавку проволоки на основной металл.1 балл

-

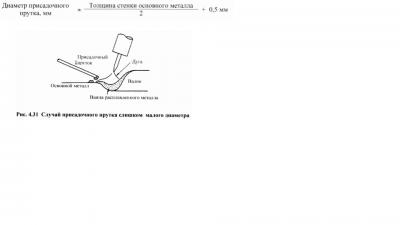

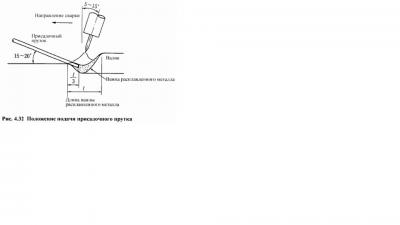

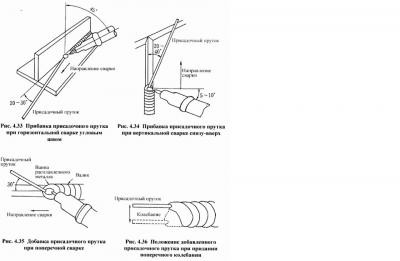

4-5 ПРИБАВКА ПРИСАДОЧНОГО МЕТАЛЛА 4-5-1 Выбор присадочного прутка Присадочный материал, используемый при ручной сварке, называется присадочным прутком и представляет собой пруток наружным диаметром 0,8 - 5 мм и длиной 1 м. Диаметр определяется силой сварочного тока, полярности и т.п.. материал определяется маркой основного металла. Обычно используют присадочный пруток из того же материала, что и основной металл. Если диаметр присадочного прутка слишком мал, как представлено на рис. 4,31, до достижения ванны расплавленного металла присадочный пруток будет подвергаться расплавлению в силу тепла дуги и кататься круглой каплей по поверхности основного металла. Наоборот, если диаметр присадочного прутка слишком велик, расплавление будет неустойчивым, так как температура ванны расплавленного металла может резко упасть, что может повлечь за собой дефекты. Диаметр присадочного прутка определяют в зависимости от сварочного тока и других факторов режима сварки, так что нельзя сказать однозначно, но в случае диаметра присадочного прутка для сварки угловым швом можно ориентироваться на следующую формулу. В случае стыковой сварки подходит более тонкий присадочный пруток, чем в случае сварки угловым швом, так что следует использовать пруток диаметром меньше, чем вычисленный по вышеприведенной формуле. 4-5-2 Метод подачи присадочного прутка Лучшие сварные швы получаются, когда расплавляют присадочный пруток косвенно за счет тепла ванны расплавленного металла, а не посредственно за счет тепла дуги. Следовательно, как представлено на рис. 4.32, следует добавлять присадочный пруток, наклоняя его под углом примерно 15 - 20° и ориентируясь на то. чтобы конец прутка находился в ванне расплавленного металла от ее края на расстоянии 1/3 длины ванны. Держат присадочный пруток соприкасающимся с ванной расплавленного металла, так чтобы конец прутка не подвергался расплавлению отдельно от ванны расплавленного металла, В случае ручной сварки, как правило подают конец присадочного прутка на короткое время к ванне расплавленного металла, когда конец прутка расплавляется и одна капля расплавленного металла растворяется в ванне расплавленного металла, немедленно отводят присадочный пруток, и, когда добавленная капля растворилась в ванне расплавленного металла полностью, снова добавляют присадочный пруток. И затем снова повторяют. Однако, при отводе присадочного прутка, если отводят его до атмосферного воздуха, то конец прутка, который еще в расплавленном состоянии, подвергается окислению. Следовательно, следует отводить пруток не больше, чем необходимо, и обращать внимание, на то чтобы конец присадочного прутка не выходил за среду защитного газа . Кроме того, можно подавать присадочный пруток непрерывно, не отводя его, однако при этом нужно обращать внимание на то, чтобы не чрезмерно охлаждать ванну расплавленного металла. В случае горизонтальной сварки угловым швом присадочный пруток подают, как представлено па рис. 4.33. Когда сопло касается основного металла, обрабатываемость будет падать и ванна расплавленного металла будет видна плохо, так что, удлинив вылет электрода немного больше, чем в случае стыковой сварки, держа дугу короткой, проводят сварку, так чтобы тепло дуги распространялось в пропорции 40% на верхний лист и 60% на нижний лист. На рис. 4.34, и 4.35 представлены методы подачи присадочного прутка при вертикальной сварке снизу-вверх и поперечной сварке. Присадочный пруток подают сверху и в зависимости от ширины валика и т.п. придают ему поперечное колебание. Добавку присадочного прутка с колебательным движением производят, как представлено на рис. 4.36. временно приостанавливая перемещение горелки на краях лицевой поверхности шва, а затем, повторно перемещая ее в обратную сторону так, чтобы добавленная капля расплавленного металла рассеялась полностью. Если начинают сварку с края основного металла, подают присадочный пруток в момент, когда край основного металла расплавился теплом дуги, и в момент, когда поверхность ванны расплавленного металла немного поднялась, обрывают дугу, переместив горелку с края вперед на 1 - 2 мм. и снова зажигают дугу и продолжают сварку. В случае, если сварку производят до края основного металла, в положении за 1 - 2 мм до края, включая и отключая дугу, добавляют присадочный пруток немного больше чем обычно, и, отведя горелку к себе, обрывают дугу.1 балл

-

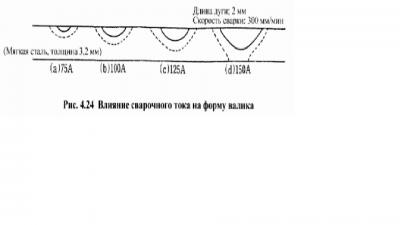

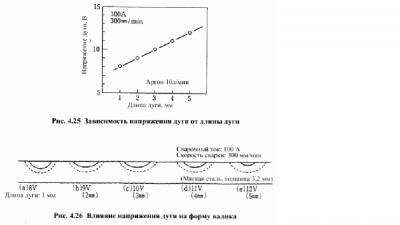

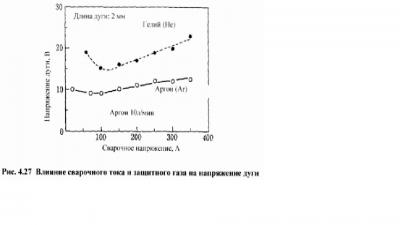

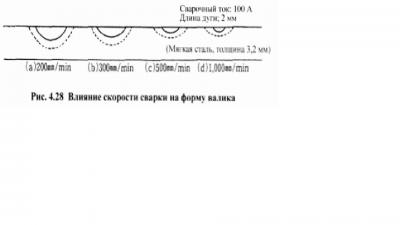

4-4 МЕТОД ВЫБОРА РЕЖИМА СВАРКИ 4-4-1 О сварочном токе Хотя режимы сварки различаются материалом и толщиной стенки основного металла, формой сварного соединения, уровнем квалификации работников и пр., в случае Аргонодуговой сварки можно перечислить 3 главных фактора, а именно сварочный ток. напряжение дуги и скорость сварки. Сварочный ток устанавливают рукояткой или ручкой, установленной на корпусе сварочного источника питания, ручкой на ручном пульте управления или другим типом регулятора тока. На регуляторе тока обозначен ориентир силы тока, но тем не менее желательно зажечь дугу заранее на другом листе и удостовериться о состоянии дуги. 13 случае сварочного источника питания с встроенным амперметром можно устанавливать или подтверждать силу тока легко, смотря на указатель амперметра, однако в случае источника питания без амперметра следует как можно быстрее понять состояние дуги, зависящее от силы тока, по опыту как можно скорее. В случае источника питания без амперметра можно измерять сварочный ток следующим образом. Различаются методы в переменном токе и в постоянном токе. В случае сварки па переменном токе удобно использовать амперметр зажимного типа. Этот амперметр оснащен кольцом для захватывания сварочного кабеля. Открывают это кольцо, заводят кабель в кольцо, снова закрывают кольцо, а затем ведут сварку, в процессе которой можно измерять сварочный ток. Имеются и амперметры такого же типа для постоянного тока, но не находят широкого применения. В случае сварки на постоянном токе подключают к сварочному кабелю шунт, выход шунта вводят в амперметр и тем самым ведут измерение. Шунт генерирует микронапряжение, пропорциональное силе тока. Зависимость формы валика от сварочного тока представлена на рис. 4.24. Отсюда видно, что по мере возрастания сварочного тока возрастает ширина валика и глубина проплавления. Чтобы различить подходящий сварочный ток, можно ориентироваться на то, что через 2-3 секунды после горения дуги образуется ванна расплавленного металла диаметром 3-5 мм. Если образованная ванна расплавленного металла меньше чем это значение, можно предположить, что установленный сварочный ток слишком слаб. Если образованная ванна расплавленного металла больше, чем это значение, сварочный ток слишком большой. 4-4-2 О напряжении дуги Напряжение дуги изменяется с изменением длины дуги, как показано на рис. 4.25. Чем длиннее становится дуга, тем выше становится напряжение дуги. Зависимость формы валика от напряжения дуги (или длины дуги) можно представить, как показано на рис. 4.26. Когда напряжение дуги низко (при короткой дуге), получается форма валика с узкой шириной и глубинным проплавлением. При возрастании напряжения дуги (при длинной дуге), ширина валика увеличивается и проплавление становится мельче. Дальнейшее увеличение напряжения дуги влечет за собой чрезмерное рассеяние тепловложения в основной металл, так что ширина валика становится узкой, проплавление становится еще мельче и, наконец, основной метал не будет поддаваться расплавлению. При обычной сварке длина дуги составляет примерно 2-4 мм. Кроме того, напряжение дуги изменяется в зависимости от сварочного тока и вида защитного газа, пример чего представлен на рис. 4.27. Имеется свойство того, что в зоне сварочного тока не менее 100 А по мере возрастания тока увеличивается напряжение дуги, в зоне 100 А и менее по мере уменьшения тока возрастает напряжение дуги При одинаковом сварочном токе и длине дуги напряжение дуги различается по виду защитного газа. По сравнению с аргоном гелий имеет склонность к захвату тепла от столба дуги и уходу с места, столько же велико его воздействие охлаждения дуги. Когда воздействие охлаждение велико, чтобы компенсировать его, требуется питание более мощной электроэнергии, так что при одинаковом сварочном токе и длине дуги напряжение дуги возрастает. То есть, если применять гелий в качестве защитного газа, по сравнению с аргоном ширина валика становиться больше, проплавление -глубже. 4-4-3 О скорости сварки Форма валика изменяется и за счет изменения скорости сварки, то есть по мере возрастания скорости, ширина валика уменьшается и проплавление становится мельче, как показано на рис. 4.28. Слишком высокая скорость сварки повлечет за собой подрез, неоднородность валика или прочие дефекты сварочного шва. Эти дефекты сварочного шва могут появиться еще быстрее по мере возрастания сварочного тока. Кроме того, следует обращать внимание на то, что при ручной сварке неравномерность скорости перемещения горелки повлечет за собой неоднородность валика, непровар и прочие дефекты. При Аргонодуговой сварке скорость сварки составляет, в общем, примерно 50 - 500 мм/мин.1 балл

-

Это еще молодой братишка http://cs14112.vk.me/c624622/v624622196/fee8/gWGGKVJpyko.jpg http://cs14112.vk.me/c624622/v624622196/fef2/3jc5gulC5MQ.jpg http://cs14112.vk.me/c624622/v624622196/fefc/EA2CCjCJyAk.jpg1 балл

-

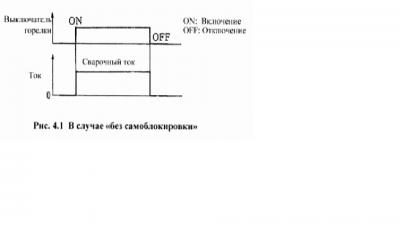

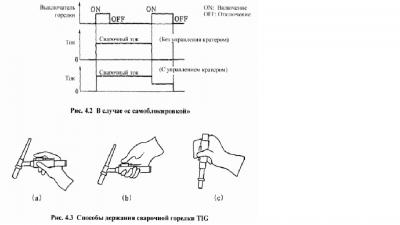

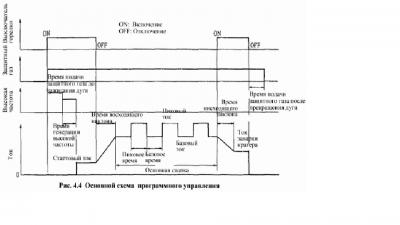

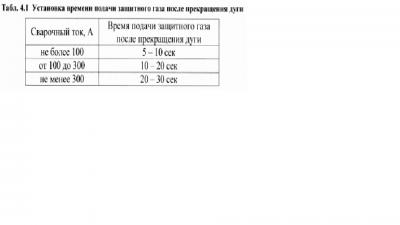

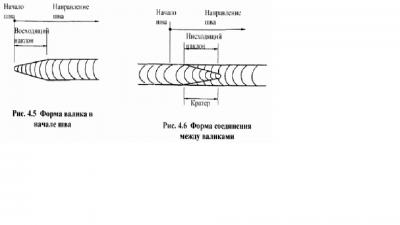

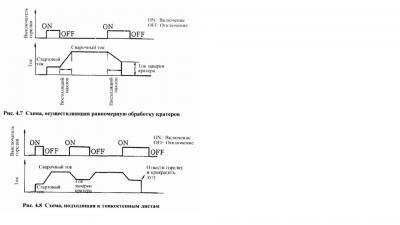

ГЛАВА 4 ИНСТРУКЦИЯ ПО ИСПОЛНЕНИЮ РАБОТ 4-1 ДЕЙСТВИЕ СВАРОЧНЫХ УСТАНОВОК 4-1-1 Операция выключателей горелки В случае Аргонодуговой сварки зажигание и прекращение дуги осуществляют за счет включения и отключения выключателя горелки. При этом различают 2 основных метода. Первый метод относится к самому основному действию, как показано на рис. 4.1; дуга зажигается при включении выключателя горелки и так остается горящей, пока выключатель горелки остается включенным. При отключении выключателя горелки прекращается и дуга. Этот метод операции обычно называется «без самоблокировки» и применяется при сварке прихватками, коротких сварных швах и т.д. Другой метод представлен на рис. 4.2; также при включении выключателя горелки зажигается дуга, которая продолжает гореть даже при отключении выключателя горелки. Дута прекращается только тогда, когда повторно включен выключатель горелки. Этот метод операции называется «с самоблокировкой» и применяется при длинных сварных швах, нижеприведенном программном управлении и т.д. Управление кратером также осуществляется операцией «с самоблокировкой», где при повторном нажатии на выключатель горелки сварочный ток переходит в ток заварки кратера, при отключении выключателя горелки прекратится дуга. Операция «без самоблокировки» не справляется с этой операцией. Стандартные способы держания сварочной горелки TIG представлены на рис. 4.3. Если удерживать горелку такими способами то можно справляться как с плавным перемещением горелки так и с отключением и включением выключателя горелки. Однако, если, обращать излишнее внимание способам удержания горелки.и из за этого принимать неудобное рабочее положение, то вопреки ожиданиям получится неплавный ход горелки. Так что, следует держать горелку применительно к рабочей обстановке. 4-1-2 Последовательность действий Хотя традиционные источники питания с подвижным сердечником справлялись только с простым управлением, например, переключением в конце сварки со сварочного (дежурного) тока на заданный ток заварки кратера, последние сварочные источники питания TIG с тиристорным управлением или инверторном управлением могут осуществлять программное управление, которое изменяет ток в соответствии с различными схемами. На рис. 4.4 представлена основная схема программного управления сваркой на постоянном токе. При включении выключателя горелки начинает подаваться защитный газ. защищающий заранее зону сварку, по истечению заданного времени подачи защитного газа до зажигания дуги подается напряжение высокой частоты. Под наведением высокой частоты зажжется дуга, и высокая частота прекратится автоматически. Ток в этот период называется стартовым током и устанавливается на более низкое значение, чем ток для основной сварки, что полезно для подтверждения стартового положения или предотвращения прожога в случае сварки тонкостенных листов. Далее, после отключения выключателя горелки ток увеличится постепенно, и достигнет сварочного (дежурного) тока. Это действие называется восходящим наклоном, и длительность этого действия называется временем восходящего наклона. После окончания этого восходящего наклона, если установлен импульсный режим, сварочный ток увеличивается и уменьшается между пиковым током и базовым током с заданным периодом, который определяют пиковое время и базовое время. Если не применяется импульсный режим, базовый ток служит сварочным током. При достижении конечной точки сварки повторным включением выключателя горелки ток постепенно уменьшится и перейдет в ток заварки кратера. Это действие называется нисходящим наклоном, и длительность этого действия называется временем нисходящего наклона. После окончания нисходящего наклона, когда кратер обработан током заварки кратера, отключением выключателя горелки прекратится и дуга. Однако и после прекращения дуги, пока не застынет зона кратера, электрод и т.д. в достаточной мере, защитный газ продолжает подаваться и прекратится по истечения времени подачи защитного газа после прекращения дуги. Подходящее время подачи защитного газа после прекращения дуги, хотя варьируется в зависимости от материала свариваемого металла, сварочного тока и т.п.. можно устанавливать, как приведено в табл. 4.1. Кроме того, так как подача защитного газа после прекращения дуги осуществляется для защиты электрода и зоны кратера, нельзя отводить горелку сразу после прекращения дуги, а отводить ее только после завершения подачи защитного газа, после прекращения дуги. Таким образом, каждый раз при необходимости изменяют ток. за счет чего переход форм валика в начале шва. соединениях между валиками и т.д. становится плавным, и можно предотвратить непровар, прожог и прочие сварочные дефекты, как показано на рис. 4.5 или 4.6. Такое управление необходимо, в частности, при круговой сварке и пр., в которой начало шва и кратер накладываются друг на друга. Кроме того, различают ряд схем программного управления током, примеры которых представлены на рис. 4.7 и 4.8. В случае рис. 4.7 особенность заключается в следующем; когда ток уменьшается нисходящим наклоном и достигает тока заварки кратера, дуга прекращается автоматически. Хотя форма кратера определяется током заварки кратера и временем нисходящего наклона, в любом случае до прекращения дуги схема держит свою постоянность и получается равномерная обработка кратеров. В случае 4.8 включением и отключением выключателя горелки можно повторять вышеприведенную основную схему (рис. 4.4) бесконечно. Поэтому в случае тонкостенных листов и большого зазора в вершине разделки можно осуществлять изменение сварочного тока легко, что полезно для предотвращения прожога. В этом случае нельзя прекратить дугу включением или отключением выключателя горелки, а прекращают только резким отводом горелки.1 балл

-

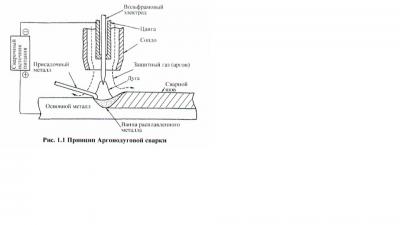

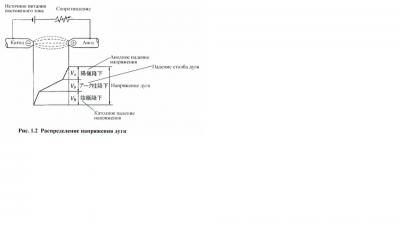

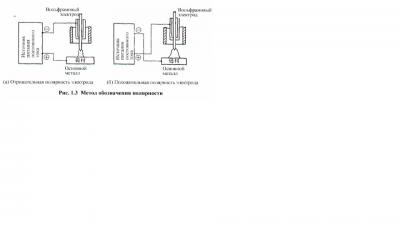

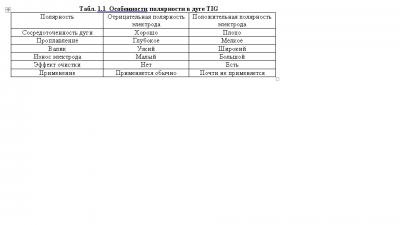

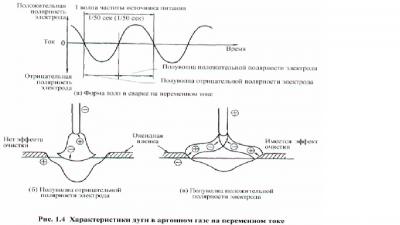

ОСОБЕННОСТИ АРГОНОДУГОВОЙ (ТIG) СВАРКИ T1G из термина АРГОНОДУГОВОЙ (TIG) сварки представляет собой сокращение "вольфрам - инертный газ (Tungsten Inert Gas)". Под Аргонодуговой сваркой подразумевается дуговая сварка вольфрамовым электродом в среде инертного газа, не реагирующего ни на какое другое вещество, причем между "вольфрамовым электродом" и основным металлом образуется дуговой разряд, в силу тепла которого происходит плавление основного металла. Вольфрам представляет собой металл, который применяется в изготовлении нити накала лампы и пр. Температура его плавления -приблизительно 3400°С, то есть гораздо выше, чем в случае железа. В среде высокотемпературной дуги вольфрам по свойству не поддается плавлению длительное время. В качестве инертного газа, в общем, применяют аргон, свойство которого регламентируется стандартом JIS K1105 (аргон), Гелий применяют изредка и только тогда, когда свойство газа гелия необходимо, так как в нашей стране гелий стоит очень дорого (в несколько раз больше, чем аргон). На рис. 1.1 представлен принцип Аргонодуговой сварки. Между вольфрамовым электродом и основным металлом зажигается дуга, инертный газ, вытекающий по соплу из окружения вольфрамового электрода, защищает электрод, дугу и ванну расплавленного металла. Вытекающий по соплу газ называется "защитным газом" и защищает по своей функции расплавленный металл от вредного влияния от попадающего кислорода, азота и пр. из атмосферного воздуха и защищает вольфрамовый электрод от окисления и износа. Вольфрамовый электрод, который не плавится называется неплавящимся электродом и применяется в качестве электрода только для формирования дуги, кроме случаев с тонкостенными листами, когда требуется только расплавление основного металла, и не требуется добавление присадочного металла для дополнения сварного шва. Присадочный металл подают сбоку от дуги и к краю расплавленной ванны вручную или подающим автоматом. ДОСТОИНСТВА И НЕДОСТАТКИ При Аргонодуговой сварке в связи с тем, что электрод не подвергается плавлению, дуга легко стабилизируется и поэтому качественно можно сваривать углеродистую сталь, легированную сталь, алюминий, титан, никель. магний, медь и прочие металлы. Причиной такого свойства служат следующие достоинства. (1) Инертный газ изолирует дугу и ванну расплавленного металла полностью от атмосферы, не позволяет попадание кислорода, азота, водорода и другого газа или примесей в металл шва, и как следствие формируется качественный сварной шов с высокими химическими и физическими свойствами. (2) Можно поддерживать стабильную дугу, начиная с области слабых токов порядка несколько ампера и кончая областью сильных токов порядка несколько сотен ампера, что позволяет находить широкомасштабное применение сварки, начиная со сверхтонкого листа и кончая толстым листом. (3) Электрод используется только для обеспечения зоны сварки теплотой и присадочный металл добавляется отдельно, так что можно управлять количеством присадочного металла и тепловложением отдельно, исключая ограничения положением сварки и формой соединения. (4) Можно четко наблюдать дугу и ванну расплавленного металла, и ванна расплавленного металла спокойна, что облегчает формирование обратного валика. (5) Не нужно использовать флюс, что позволяет, в общем, производить чистую сварку, почти не образуя дыма, кроме как при сварке специальных металлов и сплавов. Внешний вид сварных швов красив так как во время сварки не образуется шлак и нет брызг. Следовательно после сварки не нужно проводить работу по их устранению. С другой стороны можно перечислить следующие недостатки; (1) По сравнению с дуговой сваркой в среде углекислого rasa и другой сваркой плавящимся электродом производительность сварки низкая. (2) Аргон и вольфрамовый электрод стоят сравнительно дорого, что поднимает себестоимость. (3) Применяют защитный газ, и поэтому сварка зависит от такого фактора как ветер). ПОЛЯРНЫЙ ЭФФЕКТ И ЭФФЕКТ ОЧИСТКИ Когда дуга горит между двумя электродами с помощью источника питания постоянного тока, получается напряжение дуги, как представлено на рис. 1.2. Электрод, подсоединенный к плюсовой стороне источника питания, называется анодом, электрод, подсоединенный к минусовой стороне, называется катодом, и зона между анодом и катодом называется столбом дуги. Напряжение дуги выражается суммой резкого падения напряжения вблизи анода/катода и падения столба дуги, пропорционального длине столба дуги. Температура столба дуги, хотя зависит от силы тока и вида окружающего газа, составляет приблизительно 5 000 - 20 000°С. При Аргонодуговой сварке сварочной машиной постоянного тока в зависимости от вольфрамового электрода на катоде (основного металла на аноде) или основною металла на катоде (вольфрамового электрода на аноде) луга, глубина прославления основного металла и величина износа электрода бывают разными. Чтобы различать эти две полярности, как представлено на рис. 1.3 (а), в случае, когда вольфрамовый электрод присоединен к минусовой клемме источника питания (вольфрамовый электрод на катоде), полярность называется "отрицательной полярностью электрода". Наоборот, как представлено на рис. 1.3 (б), в случае, когда вольфрамовый электрод присоединен к плюсовой клемме (вольфрамовый электрод па аноде), называется "положительной полярностью электрода". Кроме того, по другому методу обозначения отрицательная полярность электрода может называться "прямой полярностью" или "SP (Straight Polarity)", положительная полярность электрода может называться "обратной полярностью" или "RP (Reverse Polarity)". Однако эти методы обозначения, основанные на потоке электрона, являются противоположными потоку тока, что может легко вызвать ошибку. Поэтому в последнее время обычно применяется обозначение "отрицательная полярность электрода" и "положительная полярность электрода" Заимствуя английские прописные буквы, отрицательная полярность электрода обозначается буквами EN (Electrode Negative), положительная полярность электрода - ЕР (Еlectrode Positive). При отрицательной полярности электрода, в которой вольфрамовый электрод присоединяется к минусовой клемме, термоэлектроны, когда вылетают от служащего катодом вольфрамового электрода, захватывают энергию, необходимую для эмиссии, так что электрод не подвергается перегреву. В результате этого износ электрода не значителен, и можно подводить относительно сильный ток к тонкому электроду. Кроме того, концентричность дуги хороша, что позволяет получать узкий валик с глубоким проплавлением. Это характерная особенность сварки так что при обычной Аргонодуговой сварке применяется "отрицательная полярность электрода". С другой стороны, при положительной полярности электрода, в которой вольфрамовый электрод подсоединяется к плюсовой клемме, служащий анодом вольфрамовый электрод склонен подвергаться перегреву, изнашивается больше, так что необходимо использовать более толстый электрод, чем в случае отрицательной полярности электрода. Кроме того, концентричность дуги неудовлетворительная и получается широкий валик с мелким проплавлением. Так что эта полярность применяется очень редко в специальных случаях. Однако "положительная полярность -электрода" обладает немаловажной функцией устранения окисей с поверхности основного металла. То есть, отрицательно наряженные электроны вылетают от катодных пятен на поверхности основного металла к столбу дуги, но, одновременно, вокруг1 него сталкиваются положительно заряженные катионы защитного газа. Этим сталкиванием разрушается оксидная пленка. Катодные пятна склонны формироваться в местах, где имеются окиси, и передвигаются .за окисями, в результате чего окиси вокруг дуги устраняются полностью. Это явление называется "эффектом очистки" дуги и относится к необходимому условию для сварки алюминиевого сплава или магниевого сплава, на которых формируются поверхностные окиси. Вышеизложенные характеристики двух полярностей оформлены таблицей 1.1. ХАРАКТЕРИСТИКИ ДУГИ В АРГОНЕ НА ПЕРЕМЕННОМ ТОКЕ При Аргонодуговой сварке с использованием источника питания переменного тока полярность тока меняется через каждую полуволну, так что получается характеристика, являющаяся сочетанием характеристики отрицательной полярности электрода с характеристикой положительной полярности электрода, как показано на рис. 1.4. Полуволны отрицательной полярности электрода не имеют эффект очистки, но выявляет эффект охлаждения в связи с эмиссией термоэлектрона. Наоборот, полуволны положительной полярности электрода не имеют эффекта охлаждения, но выявляют эффект очистки столкновением катионов. При аргонодуговой сварке на переменном токе электрод и основной металл становятся или анод (плюс) или катод (минус) поочередно, так что электрод перегревается больше, чем при отрицательной полярности электрода, но меньше, чем при положительной полярности электрода, что способствует использованию относительно сильного тока. В связи с тем, что полуволны положительной полярности электрода имеют эффект очистки, для сварки алюминиевого сплава и магниевого сплава, требующей устранение оксидной пленки с поверхности основного металла, применяется переменный ток. Некоторые последние типы установок Аргонодуговой сварки на переменном токе снабжены функцией изменения пропорции времен между отрицательной полярностью электрода и положительной полярностью электрода. Это изменение пропорции времен приводит к изменению эффекта очистки. Чем меньше длительность времени положительной полярности электрода (чем больше длительность времени отрицательной полярности электрода), тем меньше становиться ширина зоны очистки, как представлена рис. 1.5. Не говоря уже о случае, когда вносятся изменения в пропорцию времен положительной полярности электрода и отрицательной полярности электрода, как изложено выше, даже если пропорция времен равномерна, степени трудности горения дуги отличаются в зависимости от полярности. Следовательно, ток в в полуволне положительной полярности электрода и ток в в полуволне отрицательной полярности электрода не становятся равными.1 балл

-

Защитные газы и их влияние на технологические свойства дуги В качестве защитных газов при дуговой сварке плавлением ТИГ применяют инертные газы. Защитный газ выбирают с учетом способа сварки, свойств свариваемого металла, а также требований, предъявляемых к сварным швам. Инертные газы Инертными называют газы, не способные к химическим реакциям и практически не растворимые в металлах. Поэтому их целесообразно применять при сварке химически активных металлов и сплавов на их основе (алюминий, алюминиевые и магниевые сплавы, легированные стали различных марок). При сварке ТИГ используются такие инертные газы как аргон (Ar), гелий (He) и их смеси. Аргон - наиболее часто применяемый инертный газ. Он тяжелее воздуха и не образует с ним взрывчатых смесей. Благодаря низкому потенциалу ионизации этот газ обеспечивает высокую стабильность горения дуги. Однако, в тоже время, низкий потенциал ионизации является причиной и низкого напряжения на дуге, что снижает тепловую мощность дуги. Будучи тяжелее воздуха, аргон обеспечивает хорошую газовую защиту сварочной ванны (но только в нижнем положении сварки). Однако он может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается содержание кислорода в воздухе, что может вызвать кислородную недостаточность и удушье у электросварщика. В местах возможного накопления аргона необходимо контролировать содержание кислорода в воздухе приборами автоматического или ручного действия с устройством для дистанционного отбора проб воздуха. Объемная доля кислорода в воздухе должна быть не менее 19%. Аргон выпускается согласно ГОСТ 10157-79 двух сортов: высшего и первого. Высший сорт рекомендуется использовать при сварке ответственных металлоконструкций из активных и редких металлов и сплавов, цветных металлов. Аргон первого сорта применяют для сварки сталей и чистого алюминия. Гелий - бесцветный, неядовитый, негорючий и невзрывоопасный газ. Значительно легче воздуха и аргона, что понижает эффективность защиту сварочной ванны при сварке в нижнем положении, но способствует лучшей защите при сварке в потолочном положении. Гелий используется реже, чем аргон, из-за дефицитности и высокой стоимости. Однако, из-за высокого потенциала ионизации, при одном и том же значении тока дуга в гелии выделяет в 1,5-2 раза больше энергии, чем в аргоне. Это способствует более глубокому проплавлению металла и значительно повышает скорость сварки. Для сварки используется гелий трех сортов: марок А, Б и В (по ТУ 51-689-75). Применяют его в основном при сварке химически чистых и активных материалов и сплавов, а также сплавов на основе алюминия и магния. Часто используются смеси аргона и гелия, причем оптимальным составом считается смесь, содержащая 35-40% аргона и 60-65% гелия. В смеси в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность горения дуги, гелий – высокую степень проплавления. При сварке меди используется азот, так как он к ней химически нейтрален, т.е. не образует с ней никаких химических соединений и в ней не растворяется. Вспомогательные газы Азот - бесцветный газ, без запаха, не горит и не поддерживает горение. В сварочном производстве азот находит ограниченное применение. Азот не растворяется в расплавленной меди и не взаимодействует с ней, и поэтому может быть использован при сварке меди в качестве защитного газа. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить. Азот также применяется при плазменной резке и как компонент газовой смеси при сварке аустенитной нержавеющей стали. Водород - не имеет цвета, запаха и является горючим газом. Водород редко используют в в качестве защитного газа. Так как смеси водорода с воздухом или кислородом взрывоопасны, при работе с ним необходимо соблюдать правила пожарной безопасности и специальные правила техники безопасности. При работе с водородом необходимо следить за герметичностью всех соединений, т.к. он образовывает с воздухом взрывчатые смеси в широких пределах. Смеси защитных газов Иногда является целесообразным употребление газовых смесей. За счет добавок активных газов к инертным удается повысить устойчивость дуги, увеличить глубину проплавления, улучшить формирование шва, уменьшить разбрызгивание, повысить плотность металла шва, улучшить перенос металла в дуге, повысить производительность сварки. Существенное значение при выборе состава защитного газа имеют экономические соображения. Смесь аргона и гелия. Газовые смеси гелий-аргон применяются в основном для сварки цветных металлов: алюминий, медь, никелевых и магниевых сплавов, а также химически активных металлов. Оптимальным является соотношение 35 - 40% аргона и 60 - 65% гелия. Так в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность дуги, гелий - высокую глубину проплавления.1 балл

-

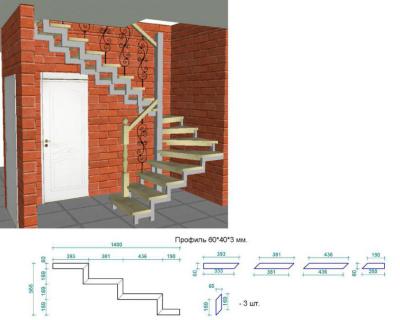

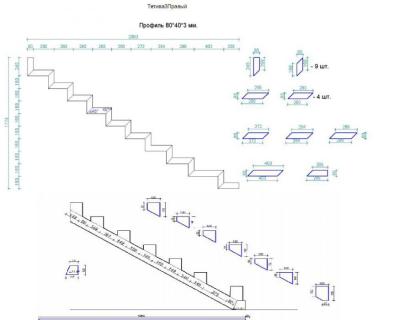

Выставляем первый косоур,обычно пользуюсь магнитным уровнем на 500мм ,выставляем проступь в уровень и боковой уровень.Потом метровым уровнем выставляем второй,верхнюю и нижнюю ступень.Скажу сразу что идеала на всех ступенях добиться очень тяжело,поэтому находим золотую середину,у меня ступени бывают разбегаються до 0,1-0,2 градуса.Потом при установке ступени это можно устранить,используя пробковые подложки1 балл

-

1 балл