Активность

- Последний час

-

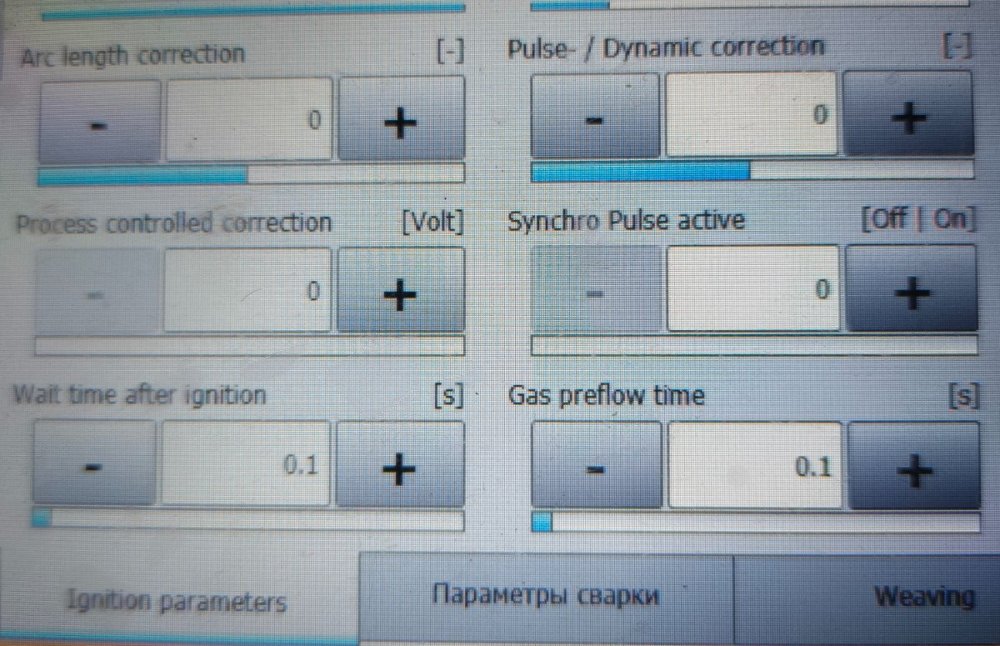

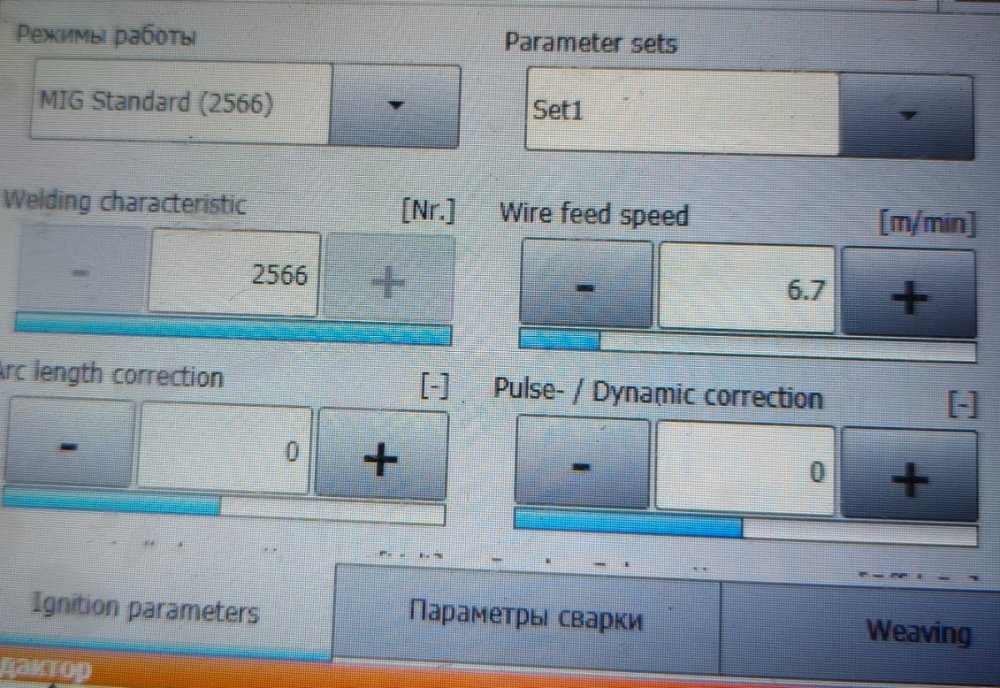

Вот параметры начала сварки, не буду употреблять отжиги/поджиги, чтобы меня за язык не притянули профессионалы

-

Ситуация один в один как у 340i все кроме горелки поменял, все промывалось продувалось, совпадает даже год покупки аппарата. Нет защиты. Откуда идёт подсос найти не смог, разве что в воду не окунал.

-

Да какие тут ещё нюансы?

-

Да на роботах Kuka. Fanuc и пр. есть функция косания кончиком проволоки. Деталь полностью обмеряется, все кромки, плоскости. Результаты измерений сравниваются с первой(нулевой) деталью Разница в расчётах применяется как коррекция на точки в сварке. Точки сварки смещаются в 3х направлениях. На некоторых роботах есть функция касания соплом.

-

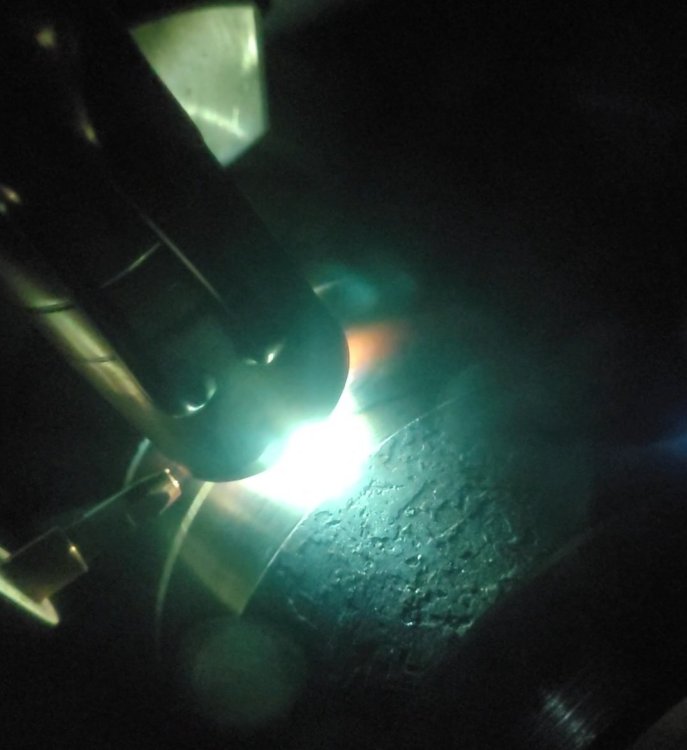

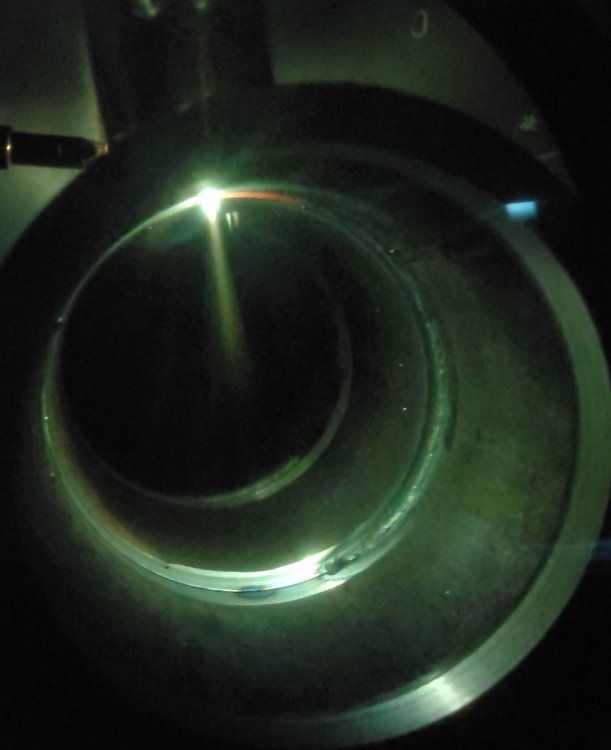

да пока некогда читать, работы выше крыши. Набиваем шишки, чтоб крыша стала круче. К вам сюда некогда зайти. Сегодня пускали дым на автоматике после наладки программ. На первый взгляд Fronius при одних и тех же режимах шов кладет жирнее, в отличии от EWM и Abicor

-

Это не наши методы, работаем с тем что дают

-

Я не знаю. Может мы говорим об одном и том , но на разных языках. Когда параметр End Crater Time в значении 1.5 сек, а подача проволоки стоит 3-5 м/мин, то это заначит, что робот в конце шва стоит 1.5 сек и варит с подачей проволоки 3-5 м/мин. Потом затухание дуги, Проволока оттягивается на несколько мм, И робот едет дальше к следующему шву. Наконечник на глушняк не приваривается.

-

А что стало причиной такого вывода? Горелка не бог-весть - какой сложный девайс... и ее не очень сложно проверить (например - попробовать ее на другом аппарате... или от другого аппарата попробовать горелку на данном...)

- Сегодня

-

А подробнее? Пользую, никаких проблем ни на нерже, ни на алюминии.

-

Немного мыслей и практики. 1. В итоге была приобретена азотная кислота 70%. При открытии баночки, дымится вступая в реакцию с воздухом. Т.е. приехала не вода 2. Деталь была в меру наших возможностей обработана (даже видно отражение телефона когда ее фотографировал). Обработал торец. Видимых реакций нет. Просто как водой помазал. Ждал и 5 минут и 10 и дольше... Вычитал из выше приложенного документа, нужен подогрев. Закинул деталь в печку, нагрел до 50-60 градусов. Деталь массивная, час лежала. Достал, и помазал. РЕЗУЛЬТАТА 0!!! И тут у меня шок. Плюнул на все эти химические манипуляции. Промыл поверхность и помазал автомобильным электролитом. Через несколько минут, пошла реакция, как фотография, пошел процесс проявки И вот такой результат: Выводы: - в целом все делал правильно но забыл про более тщательную обработку поверхности до состояния - зеркало. - в моем случае нерж и азотная кислота не сработало. - я вспомнил, почему мне химия не зашла фиг его знает, будет процесс не будет и почему А так же все эти нюансы, испарения, дымящиеся ватки и возможность наделать дыр в одежде. Нужна хорошая вытяжка, в документе там еще смешивают разные составы и варят все это дело... Это же что за испарения будут... - то что получилось, в целом результатом доволен. Если уж фотоаппарат заснял, то и глазами хорошо просматривается. - нужно будет подобрать время на проявку. На фото видно, что где немного было больше кислоты (вниз немного стекла), то процесс шел дольше и результат не совсем равномерный. Т.е. нужно время от времени повторно водить ваткой по поверхности разравнивая кислоту и когда результат будет положительный то смывать. Процесс получается: постоянный контроль, а не помазал и бросил. - толщина заготовки (трубы) 10мм. Это для ориентира размеров усиления шва, корня шва. Так же на заготовке виден повторный, разглаживающий шов. Т.е. за один проход была свара на всю глубину и для придания более эстетического шва сделали повторный проход. И вот тут самое интересное, ток 210А, скорость одинаковая. Отличие только в расходе плазменного газа. И в одном случае пробивает легко 10мм, а тем же током и уже нагретая деталь не прогрелась более 4мм. (точнее прогрев был и корень до красна разогревался, но расплавление до жидкого состояния застопорилось на 4мм.). P.S. для нержи использовали поддув для формирования корня шва. Для черной стали проще, поэтому фиксация, как идет процесс легче показать. Может кому-то будет интересно.

- 2 ответа

-

- 1

-

-

Пишу на удачу. Покупал такой-же гроверс в17-18году под большую подработку, работа сорвалась, аргоном поварил пару раз, всю оснастку тогда брал не свою. Аппарат все эти годы использовал для себя как рдс. Несколько раз делал попытки запустить аргон, столкнулся с проблемой один в один как у 340i, купил второй редуктор, шланги, линзы, менял газ в итоге забрасывал это дело. Вчера наткнулся на эту тему, понял что вся беда из-за горелки. Вопрос к 340i и тем, кто также попал. Может кто понял что не так со штатной горелкой и как её ввести в работу?

-

Matthewalbum присоединился к сообществу

-

WilliamLow присоединился к сообществу

- Вчера

-

Colorodogy подписался на Роботизированная сварка

-

Mars присоединился к сообществу

-

Возможно помогает себе управлением подачи газа. Есть пневмопедали, при помощи которых можно управлять потоком. Или подмешивать другой газ. Можно и после нанесения валика разукрасить газовой горелочкой.

-

NikOtiN подписался на Нужен сварщик.

-

Катерина Шулятьева присоединился к сообществу

- Последняя неделя

-

Кстати - стабилизатор промышленного назначения, для сварки и оборудования, может выглядеть так как на фото. Это один из собранных вариантов инвертора для электромобилей.

-

Еще одна моя тема: Сенсорные информационные терминалы. Заинтересовался сенсорными технологиями и в итоге родил эту тему. Несколько лет готовил, исследовал образцы, набивал руку на создание рекламных материалов на терминалах. В итоге снял помещение в аренду , прикупил оборудование, кое что сделал и открыл мастерскую по изготовлению сенсорных терминалов. Получил заказ на изготовление пары десятков терминалов но основная задача была другой - разместить в проходных точках города свою сеть терминалов и привлекать клиентов. С начала все пошло ОК! Стоимость годового размещения на терминалах информационного терминала определилась как 150 000 р. в год. Выстроилась очередь в 70 клиентов - бизнес нашего города. Я разместил в аэропорту города терминал для затравки. На фото. И стал ждать клиентов подсчитываю миллионы в уме... А потом все рухнуло! Крымская весна - присоединение Крыма! Весна 2014 года. Ну кто же мог предугадать? Повисла тревожность в обществе, пошли санкции, курс доллара заскакал и бизнес присел на задницу! В первую очередь порезали рекламные расходы. Я подождал до осени - клиентов нет. Аренда за мастерскую и аэропорт щелкает , а доходов нет. В сентябре закрыл тему и с тех пор у меня мастерская по ремонту сварочников. Но руки то чешутся!!!

-

Ссылку на другую свою тему я уже тут давал: Инвертор для электромобиля. Фото. Назначение: Запитать от тягового аккумулятора электромобиля электрооборудование разного назначения. Ту же сварку , например. Или строительное оборудование . Мощность на выходе - от 3 до 10 квт в разных моделях. На входе стандартное напряжение 1 фаза 220 вольт 50 Гц. Можно три фазы, по требованию клиента.

-

Чтобы было понятнее - какая каша у меня в голове, приведу еще парочку примеров своих интересов - разработок. Электронный трансформатор. На фото Электронный трансформатор предназначен для питания аппаратуры произведенной в США или в Японии. Построен по схеме тройного преобразования. Как известно электрические сети в этих странах имеют напряжение в пределах 100-127 вольт и частоту переменного напряжения 50-60 Гц. С целью обеспечения аппаратуры стандартным питанием и был разработан этот трансформатор. На фото ниже представлены и этапы проектирования и постройки и общий вид. Питание - сеть 220 вольт 50Гц. Выход - 100-127 вольт 60Гц . Напряжение можно плавно регулировать в указанном диапазоне. В США напряжение в сетях меняется от штата к штату от 100 до 127 вольт и потому и аппаратуру могут завозить под эти разные напряжения. Мощность - 500 - 1000 - 1500 - 2000 ватт. Разные модели. Целевой покупатель - меломаны. Те, кто тащатся от винила и ламповых усилителей стоимостью 500 000 рублей.

-

servisnyy_hqOa присоединился к сообществу

-

Пока не знаю - буду ли делать какие то телодвижения в эту сторону - описанный выше стабилизатор 3-в-1. Причины: То что это штука рабочая я уже многократно проверял в железе так что фактор любопытства не сработает. Остается - коммерческий. Но тогда нужно решение в комплексе - законченное устройство , каналы продаж, реклама (информация для потенциальных покупателей). + Сертификация. Для этого надо убедится что поставки представленного на АЛИ модуля будут регулярными по требованию. А я сталкивался уже с тем что один модуль можно купить, а заказываешь 5 штук - уже отказ. В чем причина не знаю, языковой барьер. Тогда вариант - разработать с нуля свой модуль и наладить сборку. Но тогда возникает вопрос об общей целесообразности этой темы в моем случае. Я на ДВ и потенциальных покупателей здесь мало - населения на весь край полтора миллиона. Дальше надо конструировать и заказывать корпус. Опять же в Китае, Изготовление в России делают такие вещи "золотыми". Так что вроде бы простое устройство, но суеты с внедрением будет достаточно. А у меня есть и другие проекты, на мой взгляд - более выгодные. И потому я раскрыл тут все карты по этому стабилизатору преследуя две цели: 1. Обломать себе, любимому, попытки погрузится в эту тему. 2. Дать наводку на возможную точку приложения сил для кого-нибудь энергичного и толкового здесь.

-

Я конечно же имел в виду не Cyberdyne Systems 101 T-800 из Терминатора. Я использовал жаргонное сокращение названия сварочного процесса из функционального ряда: ручная; полуавтоматическая; автоматическая; роботизированная. В роботизированной сварке нет деления на робот - источник, есть деление на компоненты: манипулятор (или Т-800, для тех кто побогаче); источник и т.п. В свою очередь роботизированный сварочный процесс иметь степень роботизации (в случае чего я специально тематику не изучал, так что могу допустить неточности в терминологии). Теперь непосредственно о роботизации сварочного процесса. Наверняка любой может сказать про идущего (бегущего; прыгающего) человеко-подобного робота "да..., это робот", в какую бы оболочку этого робота не одевай. А почему? Все просто. Дело в степенях свободы. Тут к концу 2026 года хотят какого-то робота (Iron от Xpeng) выпустить с 82 степенями свободы. А вот у человеческого опорно-двигательного аппарата 244 степени свободы (количество степеней свободы для модели тела человека с 148 подвижными звеньями приведено по формуле Сомова-Малышева). Вот отсюда и бросающаяся в глаза разница в движениях (уж не говорю про "робота" из брейк-данса). Так вот, очкастые ученые и добиваются увеличения степеней свободы, чтобы было как можно более похоже. Но... Всей этой красотой нужно будет еще и управлять. Для управления существуют математические модели (само-собой чем сложнее - тем лучше). К чему я все это? Не буду про модель движения манипулятора (там свой пост-процесс и тем более секретность конкретного случая), но модель сварочного процесса строить придется, на основе имеющегося сварочного источника. Обычно это опытный сварщик, за которым записана вся процедура сварки, или теоретическая модель сварки (для тех у кого фантазии и знаний побогаче). И уже эту модель реализуют через движение манипулятора. Чем точнее будет обобщенная модель - тем краше результат. Ну как-то так.

-

nightsunx присоединился к сообществу

-

Впрочем оставим эти теоретические выкладки.. Хотелось увидеть что-то практическое из Хабаровска. Какие то готовые решения на модулях от али. Так то проблема актуальна. Дополнительно подстраховать аппарат лишним не будет. Но видно не судьба.

-

Источник - робот, могут иметь разное соединение и сам робот может иметь разную компоновку как и сварочный источник, как следствие разные функции можно реализовать. Поэтому функционал не равно слову робот. Некоторые это не разделяют, для них РОБОТ, это уже точка назначения. Для примера, сварочный источник без платы управления под робот, стоил 500-600 т. р., точно такой же источник с нужной платой уже 1 миллион. И робот так же набирается как конструктор из разных блоков, следовательно и конечный ценник имеет отличие. А про машинное зрение, вообще можно не говорить. Захотел машинное зрение ляма 2 сверху положи. А его еще настроить надо. И не факт что будет нормально работать. Ведь у всего есть нюансы. В итоге, если автор раскроет нюансы, тогда можно более конкретно разговаривать. А пока ... разбираемся в технологическом процессе МИГ\МАГ

-

В сети творится черти что.... Импульсных источников всех видов стало огромное количество и редко где организованы фильтры.

-

У хороших роботов (с правильным источником) проволока выступает в роли датчика. Проволока, с поданным на нее контрольным напряжением, касается детали и отъезжает назад на необходимое расстояние. Заодно, эта же система участвует в позиционирование горелки относительно краев свариваемых деталей - касается поочередно одного и другого края и устанавливается посередине. Может по этой функции и сварочную траекторию разметить. А если и машинное зрение присутствует, то вообще сказка. Но встречаются системы и попроще. Мне, например, на автомате приходиться выставлять расстояние деталь-проволока (программный расчетный параметр, с учетом скорости подачи проволоки) вручную.

-

от этой штуки, каких чудес я только не видел. Экран контроллера иногда, как в кошмарных фильмах, прыгает изображение А еще для примера, серво мотор. Я имел дело с одним проектом... ох намучался. Пока на столе лежало, все было хорошо а когда к станку прикрутил... вот тут я попрыгал. И даже провода с экраном не всегда помогают. подождите. Не мешайте все в одном котле. Есть заземление, есть зануление. И это абсолютно разные вещи. А то другие, не особо понимающие электричество, сейчас не правильно поймут. И в гене нет 0, это верное замечание. Но и делать его 0 не нужно. УЗО... вещь хорошая и нужно понимать где это использовать. Я выше говорил про статику. Для статики, не нужно УЗО. А вот пробой по элементам можно получить и УЗО тут ни какое не поможет. на сколько знаю, там провод должен быть, мотор-генератор - рама. А к раме уже цепляется само заземление. Проводочек этот либо оторвали либо сняли. это все так, но есть и электронная часть. Механика выравнивает обороты (даже в современных стоит шаговый мотор который крутит карбюратор), это частота выхода (50-60Гц). А электроника стабилизирует напряжение. Это очень старые генераторы не имели электроники. Система AVR как на обычном авто моторе, работает обмоткой возбуждения. Если не иметь электронной части, то чисто механически вы сильно увязываетесь на обороты генератора, это и частота, и напряжение, и такое только на дизельных старых генераторах можно встретить.