-

Постов

2 660 -

Зарегистрирован

-

Посещение

-

Победитель дней

107

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Sakhalin_Cat

-

Основные перемещения крупных электрических агрегатов и узлов закончены. Можно начинать электромонтаж. Утомила уже немного эта возня. Первый контакт прикручен...

-

-

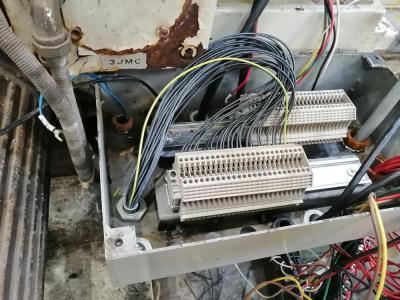

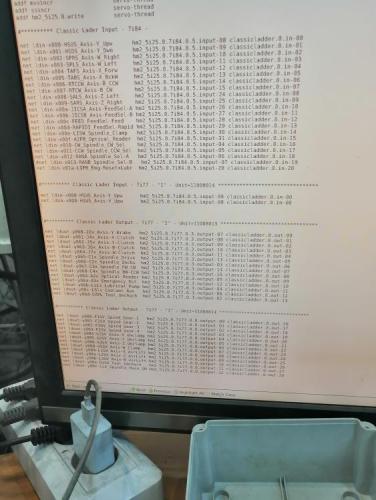

Прогресс и Разрушение идут рука под руку... Клапана встали на своё будущее место жительства - Протягивается новая проводка по всем осям, так как старая проводка хоть и в идеальном состоянии, но количество проводов явно не достаточно для порождаемого воспаленным мозгом увеличенного функционала станка. Поэтому штатные кабеля вырезаем, а вместо них прокладываем современный немецкий кабель 25*0.75 мм2. Ну и экранированные 5*0.75 для линеек заодно новые укладываются на своё место. В щите тоже наступила полная разруха, так как большая часть внутренностей просто выбрасывается за ненадобностью. Так-же растет большая куча "Запаса" качественного монтажного многожильного провода. Полный хаос в общем...

-

Так точно. Оно родимое.

-

В понедельник привезут микросхемы и кабеля. Пока готовимся к их использованию. Траванули печатку под преобразователя интерфейса родных Тошибовских линеек. Жижка после травления получилась волшебного цвета, решили выпарить и применить по назначению... Проведенный эксперимент показал, что сухой остаток неплохо подкрашивает горящие магниево-нитратные смеси. Оставим отходы для пиротехники. :hehehe: :hehehe:

-

Сегодня был очередной слесарный день. Прям график какой-то получается... Слесарь-Электрик-Программист-слесарь-электрик и так по кругу... А "Химичим" сегодня с шпинделем, иеняем клапана на управление КПП и управление гидротормозом. Дербаним - Модернизируем плиту, чтобы избавится от части трубок. Изготавливаем блок клапанов - На днях поставлю. Завтра буду программистом.

-

Сборка потихоньку приближается к финалу, две трети механики и слесарки миновало успешно... Ну и примерно 1\3 проводочков развелась по своим точкам подключения. Еще пара дней на проводочки и можно начинать писать скрипты автоматики. Потом отладка...

-

Это временный тестовый пульт делали для станка, для отладки входов-выходов на ПЛК. Кстати продается занедорого - http://directlot.ru/lot.php?id=533687

-

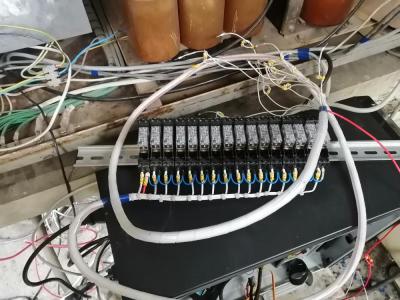

Проснулсо утром, думаю чего дома сидеть... Устрою ка я себе день электрика-автоматчика. Ну поперся к 9 в мастерскую, как встал на табуретку, так и простоял почти 12 часов.... С перекурами и короткими чаепитиями. Содрал всю старую коммутацию и древний ПЛК. Проводов запасных уложено просто жесть, выкинул все напрочь, сразу стало дышать легче. Собрал автоматику в чистовую, завтра наверное оставшиеся клапана менять буду на осях с 110 на 24В. Надо от проводов отдохнуть.

-

Пришел в мастерскую сегодня, а света нет. Пока ждал свет, собрал еще один релейный блок и навел порядок в "Макетной сборке". Ну и клон родного пульта управления для тестов начали собирать. Деревянный правда, но решение всё равно временное.

-

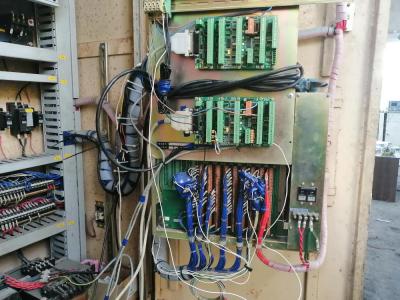

Наконец-то руки дошли до подключения MESA плат. Начать решил с модернизации штатной системы управления (пульт+УЦИ), так как станок из работы выводить нельзя. Зацепил ранее установленную линейку и расшил первые релюхи к контроллеру. Всё монтируется временно и после окончания тестового монтажа перемонтируется заново уже готовыми функциональными модулями. Поэтому все провода с запасом и валяются как попало. Платы тоже висят на временном месте.

-

Распилив полученную заготовку продолжаем придавать форму деталям. Делаем чистовую обработку. Прикручиваем заготовки на родные шпонки в паз стола. Видно несовпадение размеров после распиловки. Торцуем первую плоскость, так как заготовки сидят на шпонке, то поверхность у нас получается сразу параллельной шпонпазу, чего мы и добивались. Первая плоскость готова, размер получился довольно точный. Снимаем и переворачиваем, но выставляем уже на подкладках чтобы не портить стол. Теперь разворачиваем стол на 90 градусов и впервую очередь торцуем упорку которую недоделали в прошлый раз так как было лень разворачивать стол. Ну а после упорки начинаем торцевать наша детальки. После торцовки упорок можно сразу начинать ими пользоваться. Очень облегчает работу и выставление деталей. Продолжаем изготовление приспособ для работы. Продолжение следует...

-

-

-

Пришел сегодня раненько в Мастерскую и давай тиски грызть Фрезой Ф120. Первый проход сразу показал непаралельность основания к направляющим примерно на 0,3мм. Пошмурыгав всё это дело фрезой, разочаровался в фрезах производства СССР окончательно. Как ты этой фрезой не двигайся, какую последовательность фрезеровки не выбирай, всё равно остается ступенька... Придется прикупить парк новых фрез импортного производства, а эти оставить на обдирочные работы. В общем пинался, пихался, так ровную поверхность получить и не смог, снял фрезу поставил расточную башку Ф450мм, ободрал ей всё в чистовую. После проточки площадки пришло время проточить и поворотное основание, всё продуваем, протираем, смазываем жидкой смазкой и выставляем по угломерному нониусу на "0". И начинаем точить... После первого прохода 0,2мм видим что поверхность кривая напрочь и требует гораздо бОльшего сьема, а не просто чистки. Продолжаем драть до победного результата (в итоге снято 0,85мм)... Вроде бы и победа, снимаем тиски с оправки и прикручиваем на "тумбу" для проверки. Результат не радует... Градусная шкала (с завода) сдвинута относительно шпоночных пазов примерно на 3градуса, что есть погано и работе будет мешать. Снимаем тискис кубика и возвращаем в исходное положение для последующей доработки... Грызем монолитной фрезой Ф20, одновременно расширяя уши крепления и шпоночные пазы до необходимых нам 21,94мм. С завода на этих тисах пазы под шпонку и болты Ф18, у меня же паз 22мм поэтому сразу подгоняем тисы под нужный размер, чтобы при установке тисков на стол или кубик угломерная шкала совпадала с началом координат. Ура победа!!! На сегодня рабочий день подошел к концу. Вторая половина тисков доделается завтра.

-

Это клиентское изделие. Рыболовецкий колхоз грузила льет себе на сети.

-

Изготовление литьевой формы. https://youtu.be/hIH2ZDLmb14

-

Добрался до своего любимого Станочка сегодня, начал изготавливать оснастку, паралельки, подставки, кубики. Оснастка делаться отказалась... Точнее делалась но косорылая +- 0,5мм, так как все плоскости под разными углами. Значит сначала надо привести в порядок плоскости.Приводим... Чугуний оказался отбеленым, пластины ВК осыпались сразу. Меняем пластины на ВОК61 и дерем десяточками.. На очереди двое тисков которые тоже надо сделать параллельными со всех сторон... https://youtu.be/cKoIQRvoYPc

-

Запалил станок за работой. ЧПУ это хорошо... Сидишь дома, смотришь в камеру, а он работает... https://youtu.be/fiDiBcfFDN4 https://youtu.be/OOs8yt9v2t8

-

Можно, но уже не актуально. Поставили УЦИ, поэтому на лимбы смотреть уже нет надобности. А так - снимаешь лимб, чистишь резцом и на 4х осевом ЧПУ наносишь нужную тебе риску.

-

1983. Но он не работал, больше стоял. Очень уж у него всё управление специфичное. Токарь который работает на 1к62 или 16к20 если его поставить на этот станок через пять минут пошлет начальника цеха подальше и откажется работать. Одна поперечка с делением 0,04мм чего стОит. Работать вроде не мешает, но при каждой размерной перестановке лимба конкретно подвисаешь подсчитывая на сколько надо сдвинуть лимб с ценой большой риски 0,4мм а мелкой 0,04мм... Хотя полный оборот нормален 10мм... Вот попробуй с ходу дать ответ(повернутиь лимб) сколько рисок в 33-х мм? А в 3,3мм? Сейчас линейки поставили, проблема отпадет сама собой, а до этого подвисать приходилось конкретно. Вторая неприятная особенность - крепление задней бабки гайками... Гаечный ключ в руки и вперед... Тоже неудобно, но не критично. Мы наверное туда гидроприжим потом поставим с гидроаккумулятором. Третье - нет ускореной. С непривычки давишь кнопку которой нет. Но подачи на столько легкие и плавные, что в принципе нормально работается без ускоренной. (Ускоренная появится потом, при установке сервоприводов) Четвертое - автоматическая подача с фартука включается только в одном направлении, направление переключается с КПП на передней бабке. (Изменится потом, при установке сервоприводов) В общем при всех своих огромных плюсах, станок непривычный и на серийных изделиях неудобный. Потому и дожил до наших дней в девственном состоянии. На нем просто никто не хотел работать.

-

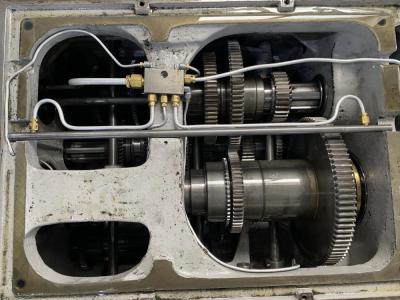

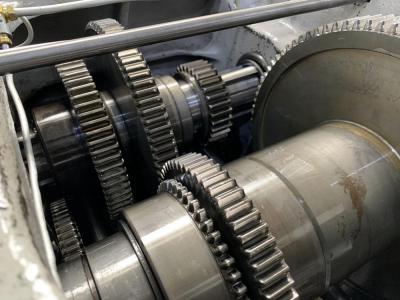

Устанавливали сегодня линейки на "Японца", решили заглянуть в коробку шпинделя... Господа,я боготворю японских конструкторов. Я более качественной и продуманной сборки никогда не видал (у станка). 1) Балансированные все шестерни. 2) там где есть шпоночные канавки или проточки то в контрточке сделано балансировочное высверливание чтобы убрать дисбаланс. 3) "Душевая" для КПП, масло попадает везде хорошим напором. 4) Все вилки переключения с бронзовыми ползунами. 5) Все оси включая ручки переключения на подшипниках. 6) Все шестерни шлифованные даже по торцам. 7) Люфтов нет вообще. Я в Восторге от этого изделия. Сейчас одновременно перетряхиваю коробку суппорта от ДИП-500... Я не знаю как их сравнить, я просто не могу подобрать слова антонимы для сравнения этих изделий и их описания... Я просто не понимаю, как два изделия с практически одним и тем-же функционалом можно настолько по разному изготовить. В одном всё с душой, красиво и аккуратно, в другой всё забито молотком, кривое и через Ж... Хотя и год выпуска один и назначение... Только страна разная...

-

Покажите ему Ренишоу как на фото выше (С рубином на кончике), уверен он забудет то, что хотел раньше. Я видел эту поделку, не впечатлило. Круглый китаец гораздо лучше и удобнее. Но ребятки молодцы. А вот шаберы у них зачётные, все прикупить руки не доходят.

-

Сегодня наконец-то выдался несильно загруженный день и я смог поработать на своём любимом станочке. Растачивал посадки под болты, так как во время проектирования этого узла были допущены конструкторские ошибки. Блестящая деталька - штатная крышка неподвижной опоры станка который мы мастерим, Материал ст45, твердость 40 HRC. Матовая крышка - основание для установки энкодера, обычная ст3-5пс из обрезков плазменного раскроя. Задача максимально точная соосность деталей. 1)Обкатываем дырдочку продолбленную буром от перфоратора, чтобы превратить её с помощью фрезы в отверстие нужного диаметра: 2)Ковыряем дырдочку фрезой Ф12мм для достижения нужного результата: https://youtu.be/qrgJoIq766c 3)Другой монолитной фрезой Ф20мм разворачиваем потай для головки болта (фото нет, забыл сфотать) и получаем блестящий результат: На последнем отверстии я решил ускорить процесс и докрутил подачи...В результате фрезу отогнуло, финишное отверстие стало меньше из-за отгиба и фреза на практике показала мне что такое сварка трением.... Выковыривать намертво приваренную к каленой железке фрезу неприятно и неудобно. Всё это измерялось новым штангелем из предыдущих постов. Штангель показал себя достойно, повторяемость результата измерений 100% из 100, возвращение в ноль - чистый ноль. Потом фрезернул выточки под ключ на гайках вала, а то как их круглые закручивать и затягивать? Газовым ключом некошерно как-то.. https://youtu.be/HEvGwJ4c1fc Ну и на этом день почти закончился, чуток пофрезеровал кубики из кругляка - будущие призмы, но доделывать буду их уже завтра. Еще получил посылку. Наконец-то дождался комплектующих для переделки пневмосистемы и системы смазки "на новый лад", осталось дождаться электронику, клапана и датчики. После чего можно будет перетряхнуть станок и собрать его так как мне хочется.