-

Постов

1 980 -

Зарегистрирован

-

Посещение

-

Победитель дней

1

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные mehanik1102

-

-

-

Тут - http://websvarka.ru/talk/topic/10540-sobiraem-korpus-iz-amg-chto-posovetuete/page-1?do=findComment&comment=309691В данном случае чертежей не видел

Как бы нам о единой терминологии договориться?Шпангоут в сечении это бульб или полособульб, в идеале. -

Еще раз - поперёк плоскости гиба поверхность прямая. Эта прямая должна сопрягаться со шпангоутом. Шпангоут имеет наружную поверхность криволинейную. В итоге при сопряжении будем иметь контакт в точке. И висящие с зазором края. При притягивании этих краёв к шпангоутам будем иметь выпячивание листа обшивки между шпангоутами. Чтоб это выпячивание убрать, лист надо осаживать. Нежно не получится.Там гиб только в одной плоскости.

Это в идеале. Но - реально нет листа такой длинны. Посему - деталь из 2х кусков. Или 3х.все должно быть без поперечных швов на корпусе? -

На плазе - стол с разметкой. Варить в разбежку.как стыковать два по шесть!-

2

2

-

-

При некой серийности изготовления штамповать вовсе не затратно. Но - тут единичное производство.то то их все и штампуют. -

Это вдоль. А поперёк? И при сочетании гиба в 2х плоскостях?при радиусе гиба в 7м? -

Складки вылезут, особенно там, где радиус изгиба меньше, если нежно.нежными ударами.

А что их пинать? Они явно иные технологии закладывали - штамповку деталей обшивки.я бы не стал разработчиков пинать-

1

1

-

-

При создании проекта модель эта явно была создана. При существующей форме корпуса гнуть в одной плоскости не получится, как не разбивай. Если из гнутых в одной плоскости деталей - на корпусе будут видны явно выраженные рёбра в месте стыков отдельных деталей - а тут корпус гладкий.3D модель создать и разбить листы обшивки так чтобы и гнуть хорошо было в одной плоскости иначе это уже штамповка нужна ,За брошюрку спасибо, почитаю, лишних знаний не бывает, может чего нового узнаю.

-

1

1

-

-

Мутные они, проектировщики эти. Потому как , глядя на этот проект, вспоминается старый совейский анекдот про "доработать напильником".строгое наставление от проектировщиков-

3

3

-

-

@konstantinXX,Может я и не прав, но - мех свойства при высокой температуре в данном случае приводить не корректно. потому как высокая температура только при некой технологической операции присутствует. Далее - температура окружающей среды.

-

До какой температуры греется сия пластина при сварке ТИГом? И почему сварка этого сплава таки допускается?или просто поднагрейте пластинку из АМГ градусов до 100-130 и плоскогубцами без особых усилий оторвете от нее кусок. -

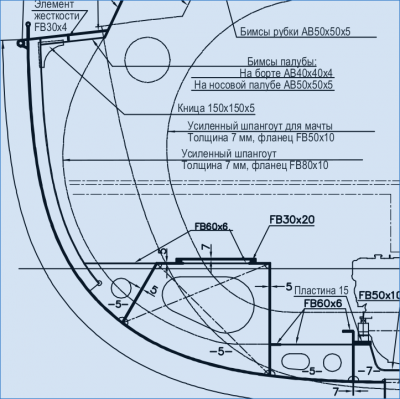

Кстати, @odyssey, При вальцевании вдоль, даже с коническими участками, поперечное сечение детали обшивки образовано прямыми линиями. Но, если посмотреть на шпангоут, на который будет накладываться эта деталь обшивки, то шпангоут нарисован в втде красивой кривой, весьма плавной. И как эти вещи сопрягать? Отсюда вывод - либо чертежи таки под обшивку, форма которой вышла из под штампа, либо форма шпангоута должна быть образована отрезками прямых линий, соответствующих размерам деталей обшивки, либо собирать обшивку придётся с помощью большой киянки и какой то матери, вручную осуществляя формообразование.

ПогуглитеПогуглил. Ничего такого не нашёл. Вот тольо это:

Сплав АМг6-АМг5 - относятся к системе Al - Mg - Mn . Он имеет высокие пластические характеристики, как при комнатной , так и при повышенных температурах, и обладает высокой коррозионной стойкостью в различных средах, в том числе и в морской воде. Это, а также хорошая свариваемость сплава предопределяет широкое применение его в судостроении. Несмотря на довольно значительное увеличение растворимости магния в алюминии при повышении температуры, упрочнение при закалке сплава АМг6 весьма незначительно, поэтому сплав Амг6 как и другие сплавы группы магния (АМг2, АМг3,5) относятся к термически не упрочняемым. Полуфабрикаты из сплава АМг6 поставляются обычно в отожженном состоянии. Отжиг производится при сравнительно невысоких температурах (310-335 ° C) с охлаждением на воздухе. При более высоких температурах отжига повышается склонность к коррозии, поэтому для полуфабрикатов низкотемпературный отжиг имеет особое значение. Марганец несмотря на довольно узкий диапазон содержания в сплаве существенно влияет на его механические свойства. Так при содержании Mn на верхнем пределе (0,8%) при прочих равных условиях прочностные свойства на 2-3 кг/мм 2 выше, чем при содержании М n на нижнем пределе (5%). Значительное упрочнение профилей из сплава АМг6 может быть достигнуто в результате холодной деформации. Так правка растяжением в пределах применяемых на практике степени деформации (2-3%) не оказывая заметного влияния на предел прочности профилей из сплава АМг6, значительно повышает предел их текучести. Относительное удлинение при этом понижается менее интенсивно, чем у других сплавов. Следует отметить, что такой характер изменения механических свойств профилей из сплава АМг6 при правке растяжением наблюдается независимо от условий отжига, предшествовавшего правке.

Отсюда - http://almetcom.ru/page644150

-

Это не одно и то же. Конус гнут из плоской заготовки при непараллельных осях валков. И заготовку, конкретно Вашу, заправляют в станок при вальцевании конусов не поперёк, а вдоль. Кстати - не всякие валки способны конуса загибать.про гибеу конуса.-

2

2

-

-

@konstantinXX, Не могли бы Вы дать ссылку на первоисточник этого утверждения?это АМГ, греть нельзя вообще, у него температура выше 65 по Цельсию критическая.

Мне кажется что Вы несколько не правы. Или мы о разном?загибаются они не по узкой частиЕсли листы обшивки загибаются в ДВУХ плоскостях, то вальцы тут не помогут - нужен штамп и мощный пресс.

-

1

1

-

-

@Шурпет,Если подвешивать - то разницы большой нет, что подвешивать. Разве что подвеска под массу аппарата должна быть рассчитана.

Нет там листов такой ширины.полосы обшивки широкие например по 6 метров-

2

2

-

-

@odyssey, Если Вы привлечете к сварке специалистов со СВОИМ оборудованием - скорость выполнения работ и их качество будет выше. И затрат может быть меньше, нежели при аренде оборудования.

-

2

2

-

-

В одной и той же детали сочетаются участки с разными радиусами загиба и загиб конический, в основном. Где и кто такое гнуть будет? А вот слегка подогреть, до пластичного состояния, да по месту загнуть - может и прокатить. Кривизна загиба относительно невелика.нужно гнуть ДО сварки

Потому как конструктор привязывает конструкцию к технологии - к имеющемуся парку оборудования, наличию или отсутствию раб. силы с определённой квалификацией и доступным материалам.почему конструктор тогда их не поделили на заплатки или поперечные красныеПри изменении любого из этих факторов конструкция меняется.

-

Поправляю - коллегами была высказана идея подвески полуавтомата в виде моноблока над местом сварочных работ на некой поворотной штанге.для сварки нужен ПА с выносным блоком ... Поправьте-

2

2

-

-

Технолог сварочного производства с опытом работы с алюминиевыми конструкциями.Можно удалённо.1) Главный сварщик

И еще Главный Слесарь, который подготовит конструкцию к сварке.2) Сварщик - которые пройдут и проварят конструкцию. -

Частный. гос у нас уже нет.или частный? -

Завод должен иметь некий кадровый голод - сварщиков не хватает. Приходит выпускник ПТУ и говорит - хочу работать. Его принимают на работу, с испытательным сроком. Вручают программу теории для сдачи экзамена на аттестацию. Дают работу на подхвате и возможность практиковать для сварки образца для аттестации . Приходит срок - аттестуют. Ежели нет - то за забор, или слесарем каким оставляют и дают возможность попрактиковаться в сварке еще. Это я наблюдал в Северодонецке. Это не Россия.как вообще новички приходят варить на завод,-

1

1

-

-

Если клавиша сдохла, можно виртуальную клавиатуру на экране запустить. И тоже мышом.и вставляй мышом куда надо -

А может и не помочь. Если своей работы у него много и клиент в очереди стоит.реально может помочь-

1

1

-

-

Таки спит уже. Время позднее. Завтра придёт.

А сколотить бригаду, обговорить все условия и зашабашить! Бог с ним, я б и слесарем, умеющим делать прихватки, поработал.

-

1

1

-

Собираем корпус из АМГ что посоветуете.

в Аргонодуговая сварка — TIG

Опубликовано

В данном конкретном случае - из гнутого уголка.

Наложил 5 полос. Грубо, но представление даёт: