-

Постов

4 880 -

Зарегистрирован

-

Посещение

-

Победитель дней

277

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные Точмаш 23

-

-

-

Радиатор испарителя кондиционера китайского погрузчика. Это заводской брак,т.как кондиционер еще не включали,дефект пайки. Бачки двухсекционные. Течь глубоко,не достать горелкой. Бачок разделен перегородками вдоль и попрек,а течь у продольного стыка внутри. Пришлось вскрывать бачки,срезать фитинги и глушить трубку.Трубка около поперечной перемычки,поэтому вырез 20/25мм и в глубине,что неудобно . Пришлось паять. Избыток припоя в конце трубки,чтобы гарантированно ее закрыть,пусть так,но гарантированно -это второй конец и переделывать все заново это.. Зазор между стыками бачка около 2мм,поэтому вышло, как вышло. Опрессовка азотом 14ати. Вопрос стоял так:можно ли сделать? Можно,но не нужно -довольно сложно и результат не гарантирован...,где-то рядом трубка полезет,когда все уже закрыто.. Что надо учитывать? Работа тиг-горелкой затруднена -при короткой,насколько возможно, дуге,она все равно блуждает в замкнутом пространстве и присадочный материал трудно подавать,плюс очистка перед сваркой сложна,плюс пары масла и фреона загрязняют ванну,закрывая ее местами,что и вызывает блуждаение дуги на сравнительно небольших токах. Поэтому,вырезаются лючки,тиг исключен,чеканка трубок без среза, обезжирка ацетоном,раствор едкого натра,раствор уксуса,просушка,пайка Кастолином 192FBK и все в обратном порядке..)

-

1

1

-

3

3

-

-

-

-

16 минут назад, konstantinXX сказал:

Но есть нюанс: то сообщение, на которое вы ответили, было обращено немного не к вам.

Здесь нет конкретного обращения-это в личных сообщениях, а это публичная площадка,так что извольте не гневаться...

-

1

1

-

-

В 25.06.2024 в 20:42, konstantinXX сказал:

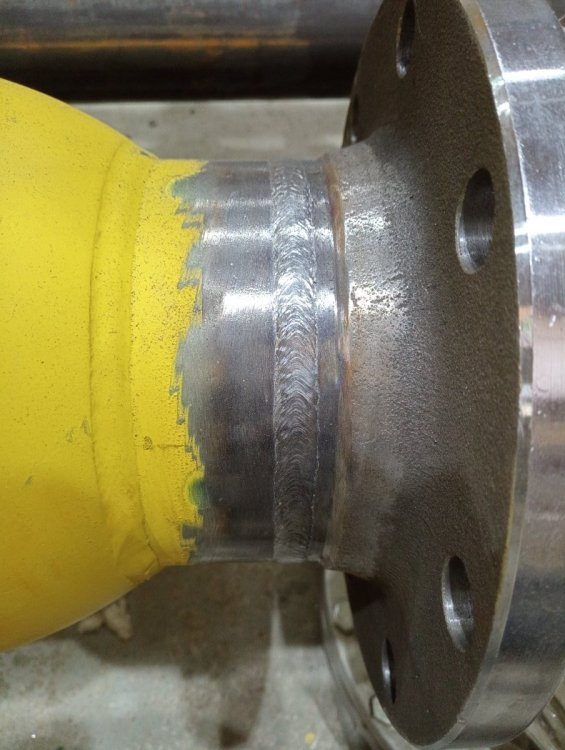

Вы даже не сможете отличить заводсткую трубку от такой вареной, ведь шов под прижимной площадкой

Еще как отличишь-пластина должна плотно прилегать к привалочной поверхности,а св. шов будет этому мешать,даже в том случае,если обработаешь шов напильником. Избежать зазора можно в том случае,если разрезать трубку,снять пластину и увеличить ее внутренний диаметр,чтобы шов проходил в отверстие. Диаметр пр.пластины рассчитан на запрессовку, и упрется пластина в шов в любом случае,образуя зазор порядка 1-1,5мм.

-

-

4 часа назад, Jakodzun сказал:

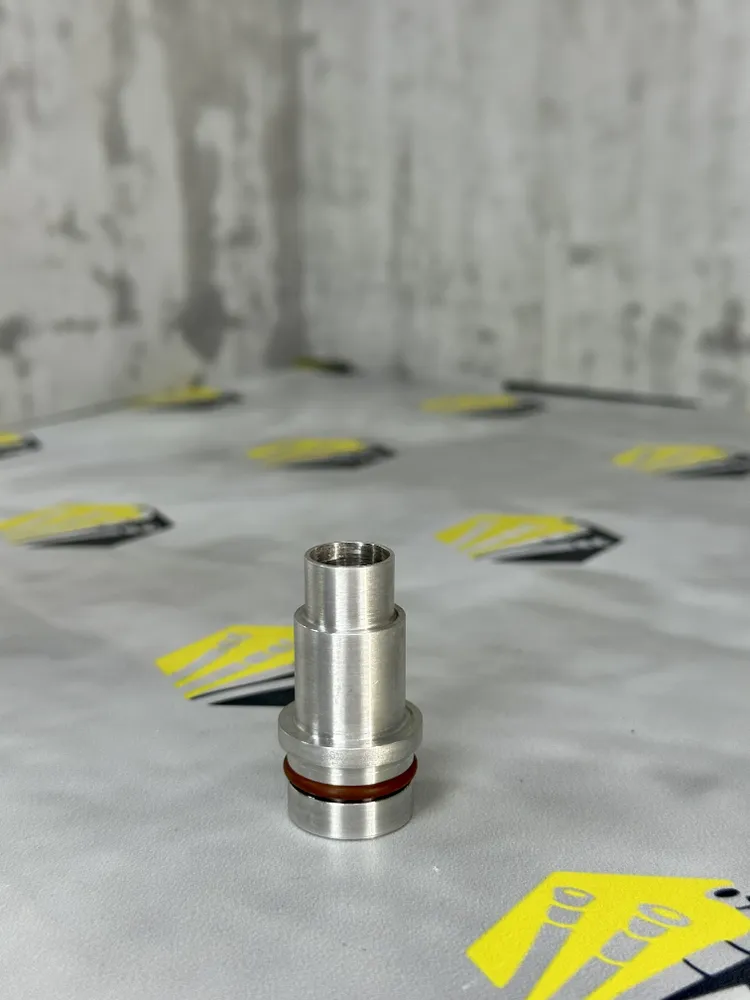

Если проблема частая, не дешевле будет токарю 10-20 штук заказать? Вроде деталь не сложная.

Нет. Подготовка,пайка,опрессовка -1тыс.,а если готовый фитинг,то больше 2.

-

1

1

-

-

3 часа назад, konstantinXX сказал:

Там скорее не потертость, а усталостная трещина. Причем круговая, при сварке раскрывается. Тупо обвариваю по кругу, пять минут работы напильником и можно ставить. Токарка для этих фитингов все же избыточна, так как он довольно крупный и удачно лечится при помощи напильника

Так,что ли? ..сегодня в руки попало.

-

10 часов назад, hvr63 сказал:

Сделать кондукторную втулку в свечной колодец.

Или, если есть сомнения в успехе в допуске перпендикулярности свечного отверстия и привалочной плоскости под свечу, то сделать циковку с направляющей по свечному отверстию и отторцевать посадочное место "как чисто".

Это всплывает тема некой универсальной мастерской со минимумом необходимого оборудования,то бишь,помимо сварочного,надо иметь в одной мастерской токарный,фрезерный универсальный,сверлильный станок и всю необходимую к ним оснастку .Идея хороша,кто бы спорил.Надо быть и токарем,и фрезеровщиком с разрядом не ниже пятого в одном лице. Условно,к десяти метрам производственной площади надо добавить двадцать метров складского хранения оснастки . Для этого оборудования,а оборудование должно быть промышленным,а не бытовым,нужен объем работ,притом объем не планируемый,а реальный. Допустим,есть объем работ с головками-15-20 штук восстановить резьбу. Легче всего сделать кондуктор для сверления-в трех отверстиях закрепил,а четвертую прогнал по направляющей.Это если головки однотипны-очень просто и очень быстр. Сделать цековку под Ф 14? Можно,все можно,только,где это все хранить,и когда это в следующий раз пригодиться. Поэтому,нужна мастерская,которая занимается мех.обработкой ГБЦ -узкоспециализированная . Весь вопрос в такой мастерской с хорошими специалистами,а с этим в России уже очень сложно. Оборудование может быть осталось,да специалисты заканчиваются.

-

1

1

-

-

Фитинг Рено Логан,Веста и т.д. Прижимная пластина протирает стенку трубки. Если сварку произвести сверху пластины,то течь будет снизу -после сварки требуется пайка с другой стороны,так как сварка исключаестя. Лучше пластину поднять,зачистить и припой нанести по всему диаметру. Слишком много трубок с такими дефектами последнее время.Кстати,если менять эту часть,в продаже они есть,то стоимость самого фитинга 1,9-2,1 тыс.

без пластины 1,5тыс . С пластиной больше.

..немного о ценообразованиии .

-

2

2

-

-

Головка Опель. Обрыв клапана. Надо будет вырезать остаток резьбы и заваривать отверстие под новую резьбу. Не сказать бы,что проблема,скорее,проблемка,но в наше время это действительно проблема -доступ к необходимому оборудованию и его наличие. Был бы под рукой координатно-расточной с хорошим станочником,то все проблемы бы ушли или,на худой конец,хороший фрезер с жесткой станиной. Вопрос не в сварке,вопрос в том,как точно просверлить отверстие.Сверление должно быть со стороны свечи в глубоком колодце. Нужен установочный конус,центровка,затем сверление на промышленном станке с нормальным столом. Если будет отклонение от оси,то кольцо свечи не станет на свое место. Свечу "завальцевало " ,пришлось ее вырезать тв.сп. фрезой.

-

Радиатор кондиционера Тойота. Старые модели. От коллектора оторвана одна трубка,другие надорваны. Радиатор разбит на три контура и вопрос в том,сколько трубок останется открытыми после пайки,а в ленте их пять. В принципе, можно сделать простаку из алюминиевой трубки,подрезать оторванную и припаять к коллектору,но так вопрос не стоит. Герметично,значит герметично.

-

2

2

-

1

1

-

-

45 минут назад, theonewithsmile сказал:

уницикла

Сколько он стоит? Посмотрел,средняя цена 13-18тыс. ..если у вас примерно такой,то отнесите сварщику,пусть попробует присадку АМг5 . Посмотрит наличие трещин в околошовной зоне.Втулки Нимбиус 65 долларов,скорее всего, АМг и есть,конечно,могу ошибаться. У втулки 2/3 поверхности не окрашеы,занчит металл должен обладать хорошей коррозионной стойкостью,что свойственно сплавам АМг. Хорошо обрабатывается.

-

1

1

-

-

16 минут назад, theonewithsmile сказал:

А не могли бы вы подсказать чем работать если там именно алюминий, имею ввиду там аргон, или какие-то электроды конкретные, ибо я в этом полный ноль,

Дело не в аргоне,дело в свариваемости сплавов-одни свариваются,другие нет.Весь вопрос :из какого сплава сделана ваша втулка,а технически такую сварку выполнить несложно.

Фотография DISK SCM 440 -это марка стали-хромомолибденовая 42CrMo4

-

11 часов назад, theonewithsmile сказал:

Материал определить вряд ли смогу, возможно некий алюминий, отверткой можно оставить глубокую царапину, если приложить усилие то можно и вмятину сделать.

Думается,что это либо АД31 -35,либо А356 AlSi7Mg03,либо АМг ,Д16 и подобные,изготовленные на обрабатывающих центрах.Если это мех.обратотка,то 3/4 металла в стружку,что довольно накладно.. В принципе,все зависит от цены велосипеда.

-

Вы меньше слушайте этих друзей.Они вам расскажут куда тыкнуть -это их знание,а не ваше. Тыкните на свою голову не туда. Отправьте лучше аппарат Техсвару или Копичу...так будет лучше для вас и вашего аппарата.

-

3

3

-

1

1

-

-

11 минут назад, tig сказал:

А приходилось, и наплавлять, и шлифовать, и прочими извращениями не от хорошей жизни заниматся

Не стал исправлять,имел в виду военную технику.Было,не спорю.Народу трудно сейчас представить,что такое один складской бокс вместимостью 60 товарных вагонов З/Ч двигателей Газ или ЗиЛ на складах МО. Сейчас хихикают над "пакистанщиной",только забывают о российской "пкистанщине",а так,натащили в страну Б/У западной техники,то "пакистанщина"российская пойдет по нарастающей.

-

2

2

-

2

2

-

-

Несколько отступим от темы,но надо внести какую-то ясность в вопрос. Итак,ГОСТ Р 53808-2010

3.1 Распределительные валы изготавливают в соответствии с требованиями настоящего стандарта и конструкторской документации (КД), утвержденной в установленном порядке.

3.2 Валы изготавливают из стали марок 40, 45 по ГОСТ 1050, марки 45Л по ГОСТ 977, сталей марок 15Х, 15ХФ, 18ХГТ по ГОСТ 4543, а также других среднеуглеродистых и цементуемых марок сталей, обеспечивающих соответствие требованиям настоящего стандарта.

Валы изготавливают из серого легированного чугуна (с закаленными кулачками), легированного специального чугуна (с отбеленными кулачками), нелегированного чугуна по ГОСТ 1412 или чугуна с шаровидным графитом по ГОСТ 7293.

Чугуны должны иметь предел прочности на растяжение и изгиб, определенные по ГОСТ 4832, не ниже предела прочности чугуна марки СЧ 21-40 по ГОСТ 1412.

3.3 Рабочие поверхности валов, изготовленных из сталей марок 40, 45, 45Л и других среднеуглеродистых сталей подвергают поверхностной закалке. Заготовки этих валов должны быть термически обработаны. Твердость поковок валов должна соответствовать установленной в КД. Твердость кулачков и эксцентрика бензинового насоса после окончательной механической обработки должна быть не менее 55 HRC.

Допускается снижение твердости до 51 HRC:

- на носиках кулачков на расстоянии 1,5 мм от их торцов;

- на рабочей части эксцентрика, если предусмотрены меры по обеспечению его износостойкости.

Допускается снижение твердости до 50 HRC на цилиндрической части кулачков на расстоянии 2,0 мм от торцов.

3.4 Толщина закаленного слоя рабочих поверхностей вала из среднеуглеродистых сталей после окончательной механической обработки должна быть не менее 2,0 мм.

3.5 Валы, изготовленные из стали марок 15Х, 15ХФ и 18ХГТ, подвергают цементации и последующей закалке по поверхностям, оговоренным в КД.

Твердость кулачков, опорных шеек и эксцентрика бензинового насоса после окончательной механической обработки должна быть не менее 57 HRC.

Толщина цементованного слоя вала после окончательной механической обработки должна быть от 0,7 до 2,0 мм. Разница в толщине цементованного слоя на одном вале не должна превышать 0,5 мм.

3.6 Твердость валов из легированного чугуна в литом состоянии (до термической обработки) составляет от 255 до 302 НВ.

Микроструктура чугуна в сердцевине вала после литья состоит из графита обозначений ПГф, ПГр1, ПГр7, ПГр9 по шкале 1 ГОСТ 3443, сорбитообразного перлита и карбидов, расположенных по сетке, а по поверхности - из сетчатых и столбчатых карбидов.

3.7 Кулачки распределительных валов, изготовленных из легированного чугуна, подвергают поверхностному нагреву с закалкой в масле и последующему отпуску при температуре от 160 °С до 180 °С.

Твердость на вершинах кулачков должна быть не менее 52 HRC.

Твердость цилиндрической поверхности эксцентрика топливного насоса со стороны наибольшего расстояния от оси вала должна быть не менее 50 HRC.

3.8 Глубина закаленного слоя после окончательной обработки вала должна быть:

- на вершинах кулачков - не менее 2,0 мм;

- на цилиндрической части кулачков - не более 2,0 мм.

Микроструктура закаленного слоя должна состоять из мартенсита и карбидов сетчатых и столбчатых.

Содержание остаточного аустенита допускается не более 5%.

3.9 Валы, изготавливаемые из нелегированного чугуна, имеют отбеленные при помощи металлических холодильников или способом плазменного оплавления вершины кулачков и эксцентрик топливного насоса.

Твердость вала в сердцевине составляет от 229 до 269 НВ.

Твердость отбеленных поверхностей после окончательной обработки вала должна быть не менее 49 HRC.

Микроструктура чугуна неотбеленной части вала должна состоять из пластинчатого графита и перлита.

Допускается не более 10% феррита и отдельные зерна фосфидов.

Микроструктура отбеленного слоя вала должна состоять из столбчатых карбидов, постепенно переходящих в карбиды сетчатые.

3.10 Твердость неотбеленных поверхностей валов из легированного специального чугуна должна быть от 229 до 285 НВ.

Микроструктура чугуна неотбеленной части отливки должна состоять из пластинчатого графита и перлита, допускается феррит до 10% и отдельные зерна фосфидной эвтектики.

Твердость отбеленных поверхностей после окончательной обработки вала должна быть не менее 49 HRC.

Микроструктура отбеленного слоя - ледебурит по ГОСТ 3443.

3.11 Глубина отбеленного слоя после окончательной обработки чугунных валов на вершинах кулачков и цилиндрической части эксцентрика со стороны наибольшего расстояния от оси вала должна быть не менее 2,0 мм. Зона отбела на кулачках и эксцентриках должна распространяться от вершины на 90° в обе стороны.

-

2

2

-

-

18 часов назад, tig сказал:

Как раз ДЛЯ кулачков распредвалов. Лет 35-40 назад после многих экспериментов на сормайте и остановились. Высокая твердость и сопротивление на истирание.

Технология ремонта не предусматривает наплавки кулачков распредвала. Шлифуются "как чисто",а шейки шлифуются в ремонтные размеры. Шейки распредвалов,кроме посадочных концевых,надо не наплавлять,т.к. эти детали имеют очень жесткие размерные допуски и любое т.влияние приведет к короблению детали в целом ,а применять наращивание хромом...так будет лучше. В далекой туманной юности приходилось заниматься шлифовкой рапредвалов,даже разряд есть,по-моему,четвертый. В то время никому бы в голову не пришло -наплавлять кулачки распредвала. А вот шейки коленвалов подлежали вибродуговой наплавке под слоем флюса и шлифовке.

-

1

1

-

-

Радиатор. Был введен герметизирующий состав и картина была следующей:на прогретом двигателе течь открывалась,а в холодном состоянии при опрессовке эту течь обнаружить невозможно.Пришлось его нагревать в горячей воде,прогревать горелкой,выжигая "пробку". Если бы примерно знать,где течь,а так,греть,где попало тоже толку мало. Все-таки удалось ее найти там,где ее не должно быть -боковина впаяна в бачок, рядом со сварным швом. Пайка элементарная,затем сварка пластины/накладки.

Это в качестве совета. При сварке радиаторов,радиатор должен быть привязан на поводок всегда,чтобы исключить прожог при случайном контакте .Случается запарка,т.е .не закрепишь контакт,забудешь и получишь дырку от бублика... Хотя подобные дефекты устраняются элементарно,но все равно этого не должно быть. Не доходили руки облицевать диэлектриком подставку -как-то было недосуг, а вот теперь повод появился.

-

2

2

-

3

3

-

-

11 минут назад, tehsvar сказал:

Про новые, если они есть, ничего. Да и завод сейчас, скорее всего, работает на другие заказы.

А так, у меня в ремонте сейчас есть две аргонки. Форсаж 315 АС - ДС, Форсаж 315 ДС. Так же едет ко мне ручник, Форсаж 200М. Так что трудятся аппараты и ломаются тоже. Всё как у всех ))).

Если другой заказ,то на ширпотреб забили или не совсем? Если что-то будет из изделий 22-24 года,то обзорчик сделай...в худшую или в лучшую сторону что-то изменилось.

-

Что-то о Форсажах давно не было никакой информации. Что о них сейчас можешь сказать? Форсаж 315,цена 160тыс. в принципе оптимальный гаражный вариант ,но в том случае если железо в порядке.

-

18 минут назад, copich сказал:

Вопрос опять же, кто выдает документацию для сварщика.

Никто там ничего не выдает. Ты оторвался от действительности:есть производственный участок,есть начальник участка,несколько бригадиров и все.Понимаешь,все. Теоретизировать по поводу,как должно быть-это одно,а реальность другая. Есть опыт бригадира и опыт сварщика...больше ничего.

-

2

2

-

1

1

-

![IMG_20240702_171630_431[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_07/1858681100_IMG_20240702_171630_4311.thumb.jpg.09be60e2e9147a6a204483152cfe67b7.jpg)

![IMG_20240702_170845_184[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_07/723210314_IMG_20240702_170845_1841.thumb.jpg.02e89765ca183d5a0104791349f9a434.jpg)

![IMG_20240702_111623_913[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_07/1237948470_IMG_20240702_111623_9131.thumb.jpg.9db0aaa2e5c433628d32d2cb7693861f.jpg)

![IMG_20240702_110848_127[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_07/265366688_IMG_20240702_110848_1271.thumb.jpg.d016b7eae58b605b4db2fc8719952f3b.jpg)

![IMG_20240702_091924_457[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_07/1600556924_IMG_20240702_091924_4571.thumb.jpg.66e2396a08d115dc168f554295114263.jpg)

![IMG_20240702_085623_663[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_07/1557821619_IMG_20240702_085623_6631.thumb.jpg.fe363647c544e63a48a288bc4bbd66bf.jpg)

![IMG_20240701_174737_040[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_07/1588605297_IMG_20240701_174737_0401.thumb.jpg.2ea2ed231f9d7c335109d6cf45092ee4.jpg)

![IMG_20240625_112204_316[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/1799822238_IMG_20240625_112204_3161.thumb.jpg.a02c6c8a0d5638604b962a9a42276d09.jpg)

![IMG_20240624_154036_462[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/1916516575_IMG_20240624_154036_4621.thumb.jpg.9ba94ff3fcd9b245cd6cb77a94edfc17.jpg)

![IMG_20240624_153425_111[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/902163980_IMG_20240624_153425_1111.thumb.jpg.f3288255d9c7cab8f9ebdac793d0add8.jpg)

![IMG_20240624_153044_187[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/2057332691_IMG_20240624_153044_1871.thumb.jpg.ef001452d55f82ef7f0fe904453b3a37.jpg)

![IMG_20240624_192309_657[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/1372363141_IMG_20240624_192309_6571.thumb.jpg.0f238aad34ca9ab2c01f9d1a9a2dd395.jpg)

![IMG_20240624_164452_480[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/1311446324_IMG_20240624_164452_4801.thumb.jpg.af236ae37974d6bbcfae8994a6045257.jpg)

![IMG_20240624_193612_836[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/571555180_IMG_20240624_193612_8361.thumb.jpg.5904ebd281b89e4ae168a5547a5d08d7.jpg)

![IMG_20240624_150235_883[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/622284912_IMG_20240624_150235_8831.thumb.jpg.15b9f1e21ec142a8c6feb6dda6bf3295.jpg)

![IMG_20240624_145433_447[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/1353219066_IMG_20240624_145433_4471.thumb.jpg.0b06499f1fef3e2d6c95dbfeb181300e.jpg)

![IMG_20240624_144334_198[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/701218503_IMG_20240624_144334_1981.thumb.jpg.c49bf2e3e7e94db20859a6dec0f7df58.jpg)

![IMG_20240616_193416_164[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/537165320_IMG_20240616_193416_1641.thumb.jpg.7e48874dd04045056f3d927a6dd2a51b.jpg)

![IMG_20240616_193337_217[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/2116853713_IMG_20240616_193337_2171.thumb.jpg.2c21becd22d495fc9fad607f022225c4.jpg)

![IMG_20240616_193233_803[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/1307558522_IMG_20240616_193233_8031.thumb.jpg.c2b98a568498b4a806d7f1f0b25aeb4a.jpg)

![IMG_20240616_182652_238[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/593373419_IMG_20240616_182652_2381.thumb.jpg.3dd6e40d87e5816b5d5909631761b280.jpg)

![IMG_20240616_165654_526[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/1915548306_IMG_20240616_165654_5261.thumb.jpg.711c390fc589fded4daaabcfce66ae03.jpg)

![IMG_20240616_164442_581[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/916708133_IMG_20240616_164442_5811.thumb.jpg.cf40b4289e2abe6fe397f5ea2c13ff0d.jpg)

![IMG_20240616_163136_354[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/779877259_IMG_20240616_163136_3541.thumb.jpg.212c259ed6cf8276fb9dc19a2dad1313.jpg)

![IMG_20240616_155659_751[1].jpg](https://websvarka.ru/talk/uploads/monthly_2024_06/402178080_IMG_20240616_155659_7511.thumb.jpg.e29ab7c7ee65b32c0ed148e796998a94.jpg)

Записки начинающего сварщика

в Ручная дуговая сварка — ММA

Опубликовано

Напомнить,что такое флуд?...или не надо?