Лидеры

Популярный контент

Показан контент с высокой репутацией 27.11.2023 в Сообщения

-

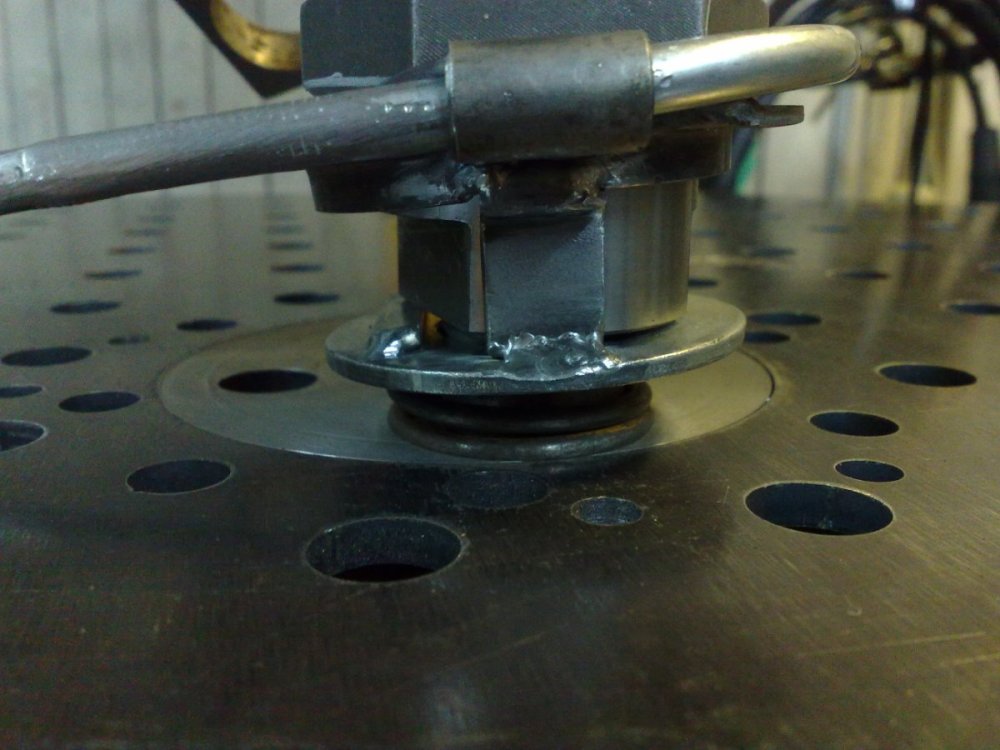

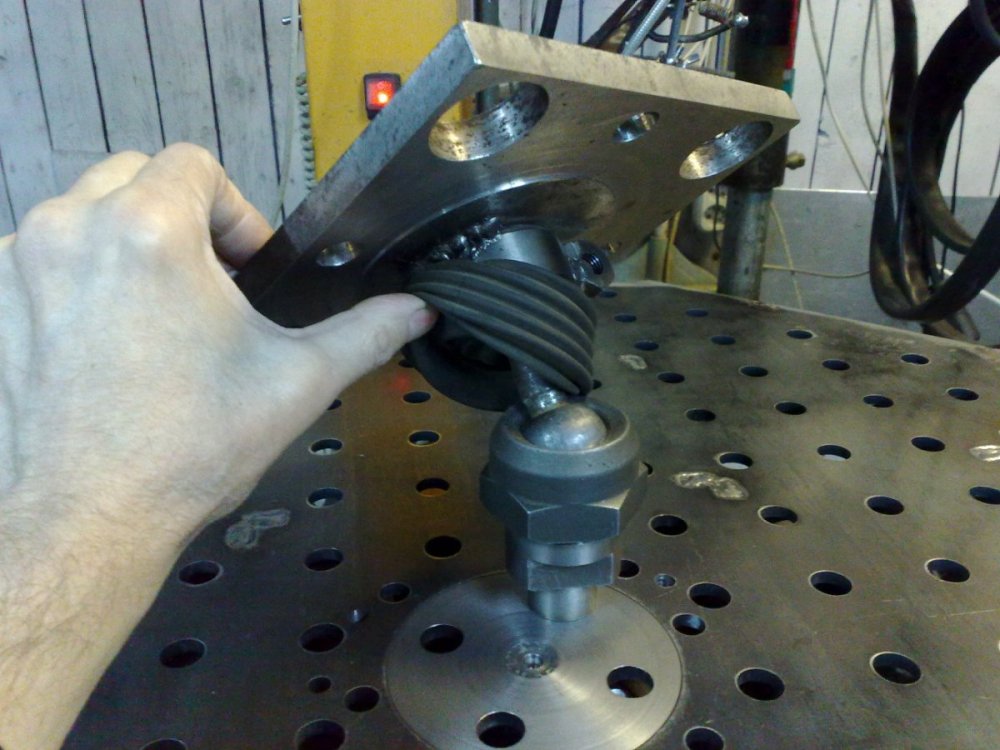

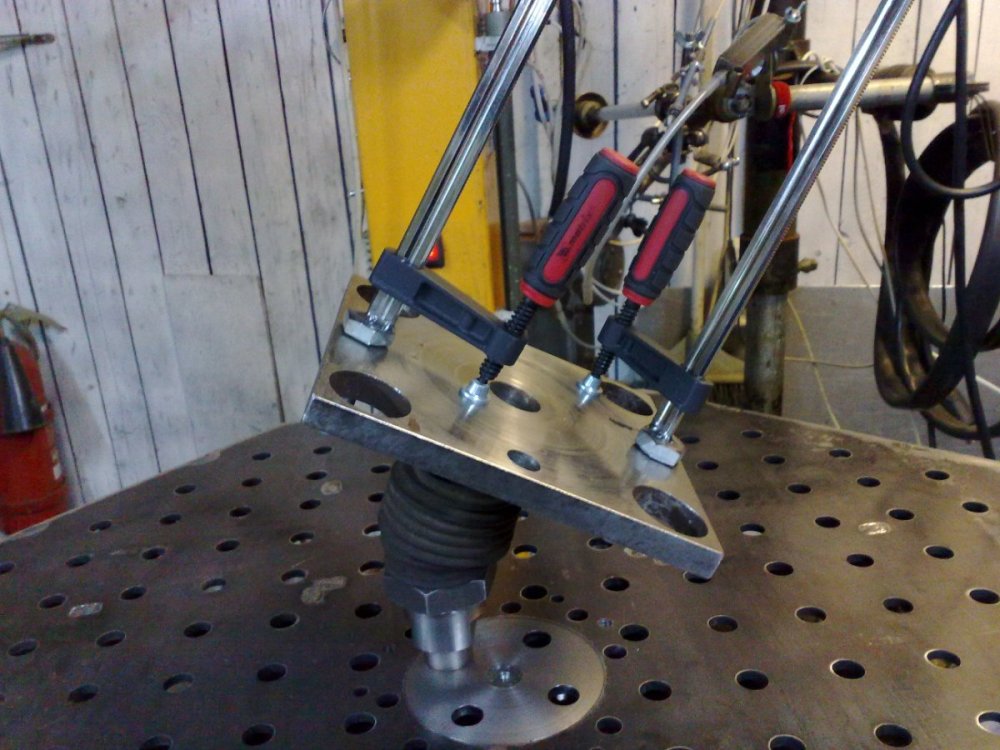

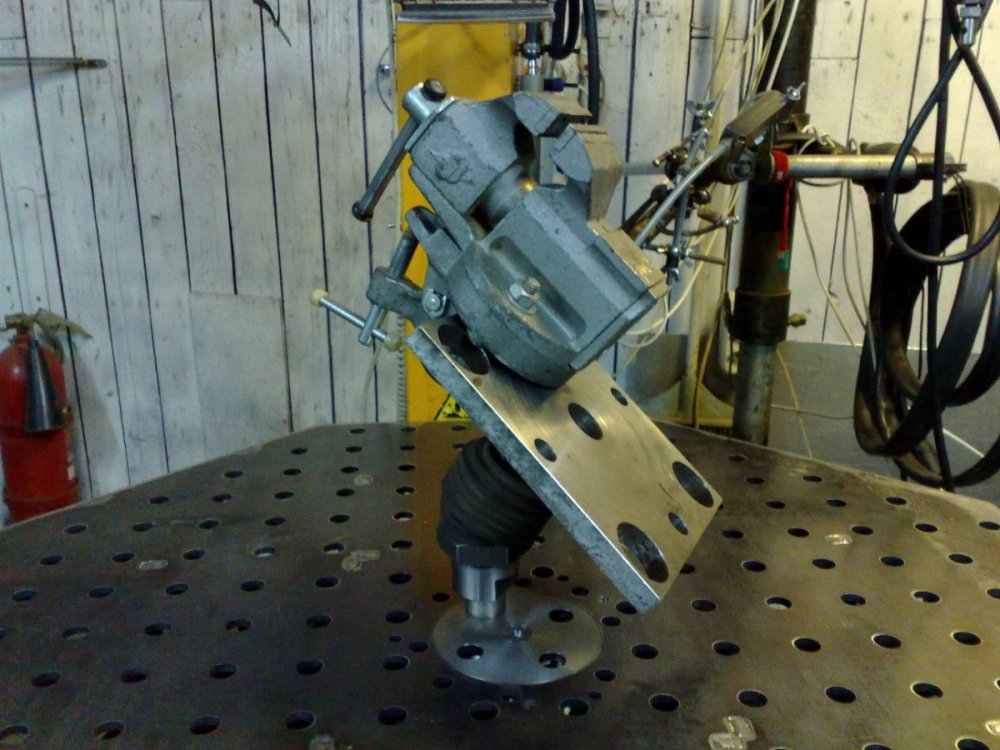

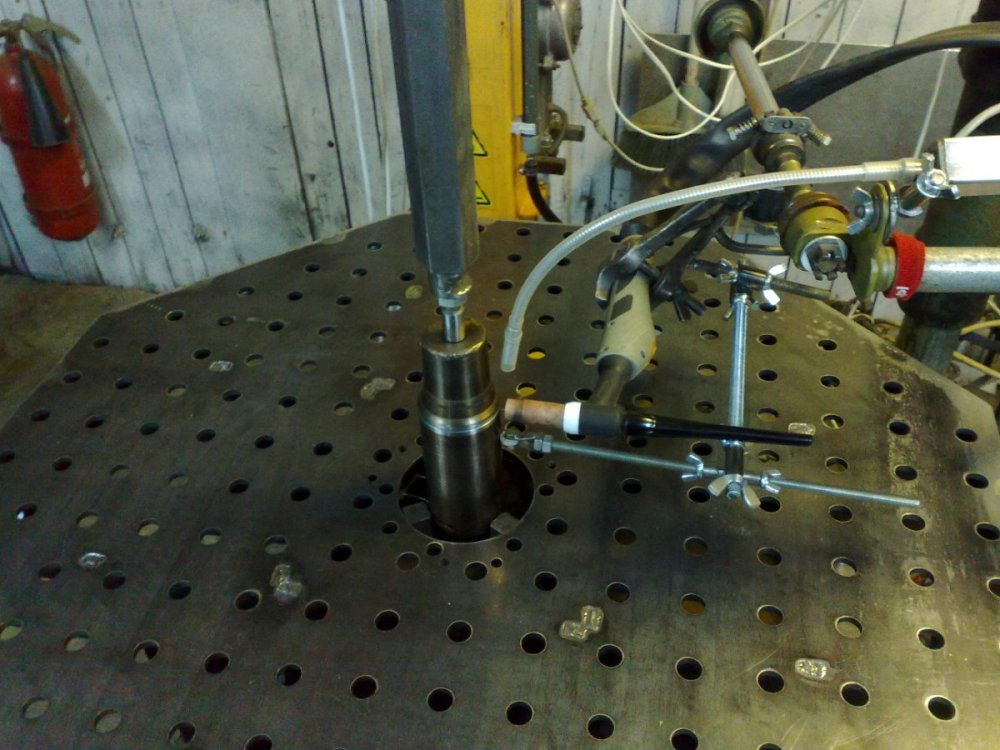

Доработка по шарнирному столику из сообщения выше. Если кто вдруг рискнет повторить, то необходимо учитывать, что у такого шарнира есть эффект сомозатягивания гайки, когда палец шаровой опоры вращается в незатянутом состояние. Гайка может так самозатянуться, что рукой уже не открутить, только ключом. Для предотвращения самозатягивания, необходимо блокировать вращение гайки относительно корпуса шарнира. Но должна оставаться возможность несложной разблокировки, для затягивания гайки. Вашему вниманию - несложный механизм, позволяющий блокировать гайку от самозатягивания и затягивать ее без дополнительного инструмента. П.С. Неказистый вид сего девайса обусловлен тем, что все было исполнено из того, что попалось под руку, ничего специально не изготавливалось, а также варил по цинку (лень было тщательно зачищать).2 балла

-

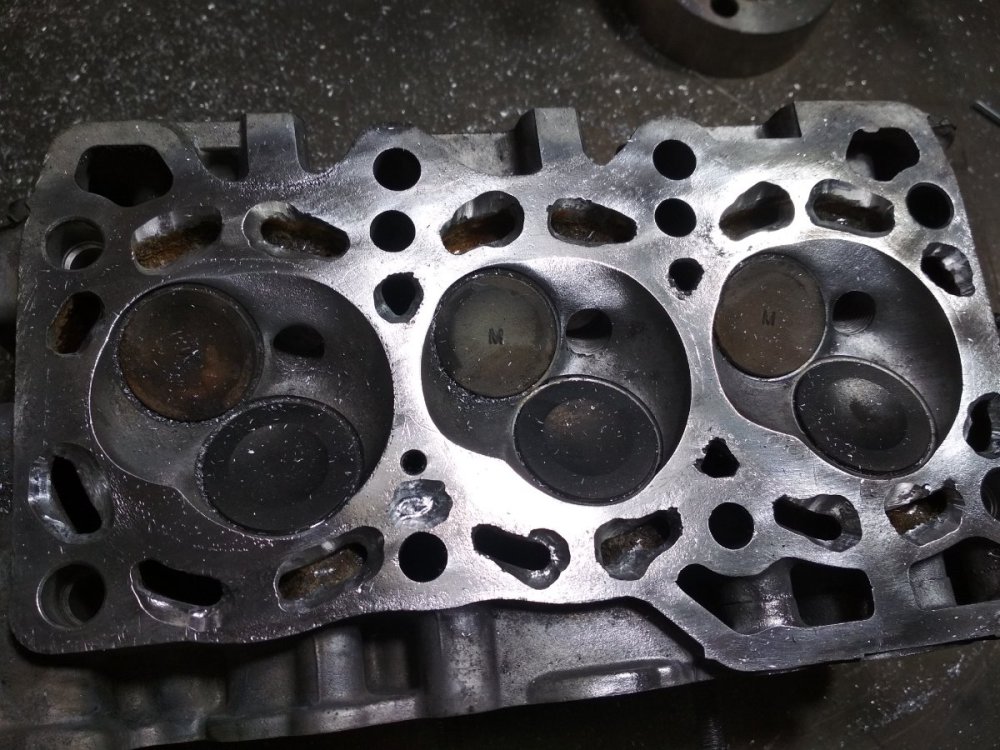

Для сохранения деталей автомобиля,которые контактируют с охлаждающей жидкостью в двигателе,тех же ГБЦ,которые изготовлены из вторичного алюминия АК5М2, AlSi9Cu3.., у которых коррозионная стойкость намного ниже,чем у чистого алюминия,нужно знать,что вы заливаете с систему.Прежде чем залить новую ох.жидкость надо ее проверить на рН,то бишь концентрацию водородных ионов. Есть для этого рН-метры, а также универсальные пластинки,которые позволяют определить рН. На снимках универсальна пластинка,которую надо окунуть в жидкость и приложить к подложке,сличить цвет. Оптимальной считается 7 .Сдвиг в строну щелочной реакции от 7 к 12 приведет очень быстрой коррозии каналов,как показано на другом снимке-головке несколько лет. Алюминий очень быстр растворяется в щелочной среде и медленнее в кислой. С магнием в точности наоборот.То,что сейчас продается на рынке,подлежит обязательном контролю,если вы хотите сохранить двигатель своей машины в целостности долгое время и избежать затрат.1 балл

-

Сплавы,которые применяются в производстве ГБЦ за счет легирования медью приобретают повышенную жаропрочность,но уступают чистому алюминию в коррозионной стойкости. С чем это связано?Сплавы с медью и другими компонентам не имеют однородной окисной пленки,как у чистого алюминия.Это окисная пленка смешанного типа,так как зерна легирующих элементов на поверхности металла образуют свою ок.пленку,менее стойкую,чем Al2O3 и коррозионная стойкость снижается . Поэтому сплавы тип Ак5М2 и Ак9М3 будут подвержены коррозии в более узких значениях рН,чем чистый алюминий.В связи с тем,что рынок антифризов изобилует большим количеством фальсификата,то верить информации на его упаковках не стоит...лучше проверить.1 балл

-

Доброго дня коллеги, давненько тут не был. Вообщем самый большой радиатор который я делал. Вес 1400 кг объем 165 и 85 литров Проблема первого была в том что поддерживающие перегородки перетерли трубки, причина не известна. Замена контура не возможна (ну я не придумал варианты) все из-за технологии производства. Собирают пакет радиатора затем через каждую трубуку прогоняют калибр, нагортовка увеличивает диаметр. Поэтому просто отсекал контура. Самое сложное в данной работе понять где бежит. Самый рабочий способ наполнить водой и дать сверху компрессором давление я давал до 8 очков. Опрессовка проходила до недели. Закрывал контур нагнетал воздух и ждал. По воздуху видны потери даже мизерные, где воды грамм сто накапает за пару суток(вода просто испаряться) Второй радиатор с такими же проблемами но чуть посложнее около трех недель искал утечку. Третий был самый весёлый, кто то очень не малых габаритов наступил на гребенку и сломал все трубки. Поэтому принял решение лечение через импровизированные гильзы.1 балл

-

1 балл

-

1 балл

-

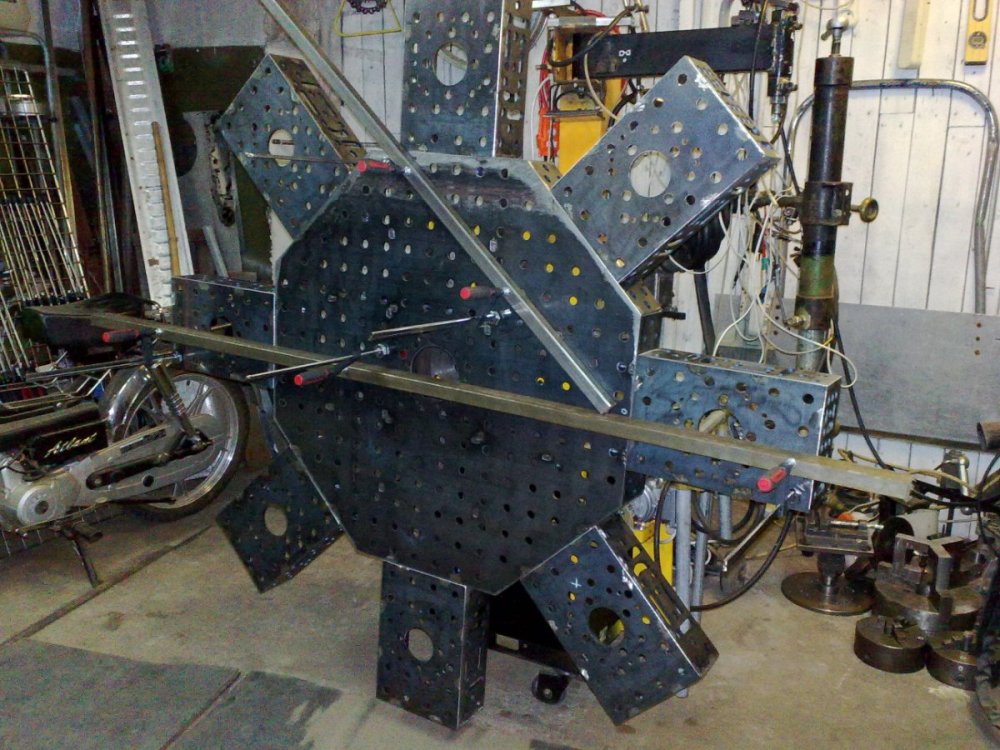

У меня нет ни места, ни денег для полноразмерного сварочного стола. До этого я варил, примостившись на планшайбе, на которой сейчас этот стол закреплен. Лист 6-ка взят из-за весовых ограничений. Даже при такой толщине листа, центральная часть весит 43 кг (+ планшайба 20 кг). Во-первых ставить-снимать тяжело одному, во-вторых момент инерции уже и при таком весе зашкаливает, так и редуктор можно кончить. Про практическую сторону. Это завершающий (я сильно надеюсь) этап программы модернизации старого шиномонтажного станка. Я выжал из этого станка практически все что мог. Кстати, станок начал так преображаться из-за того, что стоял - место занимал, а в металлолом сдать - рука не поднималась. Так что причинно-следственная связь тут повернута в обратную стороны. Сначала был инструмент, а задачи под него нашлись потом. Концепция всего этого перфоманса обусловлена неумолимо надвигающейся старостью. Я уже на сегодняшний момент имею травму позвоночника и основных суставов, мне тяжело нагибаться, стоять. Так что все делаю для облегчения жизни. В данном случае, чтобы не прыгать вокруг детали. И еще, я не сварщик и сваркой в принципе и не занимаюсь. В связи с этим, легко могу подобрать (взять в исполнение) сварочные задачи под тактико-технические характеристики своего оборудования.1 балл

-

1 балл

-

Попытаться стоит. ИМХО...Первое одинаковое сообщение на каждой странице топика.. Может и поможет.1 балл