Лидеры

Популярный контент

Показан контент с высокой репутацией 07.06.2016 в Сообщения

-

12 баллов

-

20 поддонов принесли для заварки углов и в варки трубок для слива конденсата (поддоны для кондиционированного оборудования). В начале задача стояла женить медную трубку с АЛ (образец был сварен по углам а трубки впаяны кастолином) но потом решили все же ставить трубки АЛ, цену немного снизил и трубки решил заварить. Толщина поддона 1мм, стенка у трубки тоже 1мм, присадочный пруток от ПА проволока 1,2мм. лежит на шве. Вот только проблема - успели перепачкать герметиком и масенькая капелька столько проблем создает...6 баллов

-

6 баллов

-

Ну конечно как с магазина или с завода то нет, но гарантия должна быть иначе нельзя. А сварить надо так чтобы в другом месте супер "гоонщик " сломал а ваша или наша сварка выдержала и не важно какая она кольцевая или местная . P. S. Вот по весне варил ухо на этой "коряге" , и что при установке (там хитрость есть , что не учли водилы и слесаря) они отломили ухо и мне тут же позвонил мастер , говорю привозите бум думать и переделывать. Он мне твое варенное ухо выдержало , сломали на противоположной стороне , пришлось и второе ухо варить ну ясно за доплату.6 баллов

-

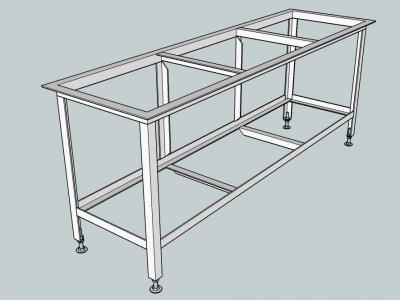

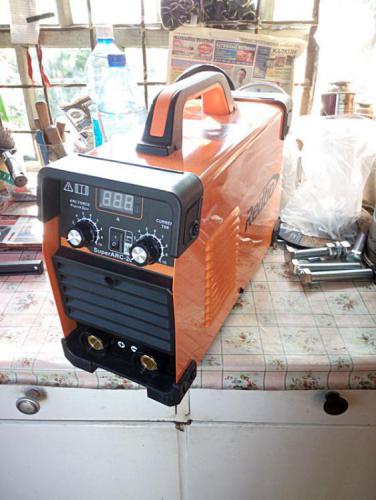

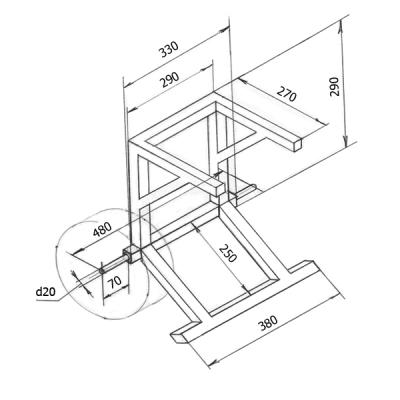

День первый Образовалось тут в процессе обновления интерьера на выкид старых кроватей в количестве трёх штук: Но не выбрасывать же, в самом деле! Железо, как-никак – невозобновляемый ресурс, надо экономить. Грузим это изображение в компьютер и он выдаёт… Вот что он выдаёт: А тут надо обязательно сказать: с компьютером ведь особо не поспоришь. Делать нечего… Размеры этой конструкции будут (длина*ширина*высота) 1990*590*800 мм. Именно такие – никакой ошибки. Берём болгарина и разделываем это безобразие – отсекаем, так сказать, лишнее: Кстати, если будете практиковать то же самое кунг-фу, будьте осторожнее при съёме сетки: стреляет – жуть! День второй Перебираем наше богатство. Не так чтобы уж очень ровные железяки-то: Но верстак крепкий, а савецкое железо довольно мягкое – подрихтуем на изгиб. Затем порежем заготовки в размер: Самые длинные – лонжероны! – оказались всё-таки коротковаты на пару-тройку сантиметров. Будем надставлять. Слева – остатки. Синяя деталь вообще лишняя, другие две понадобятся ещё. Но они кривущие! Думать про них не хочу, оставим на потом. День третий Итак, удлиняем короткое. Фиксируем: Провариваем: Зачищаем: Всё, можно приступать к сборке верхней рамки стола. Немного подготовив и подогнав детали, собираем на прихватки: Да-да, диагонали меряли – всё как полагается. Чтобы упростить сборку и уменьшить влияние термических деформаций, монтаж деталей делали встык без зазора. Поэтому сейчас разделаем стыки 3 мм болгарочным кругом: … и как могём провариваем: День четвёртый У верхней рамки зачищаем швы, разделываем и подвариваем дефекты, снова всё зачищаем. Затем ставим на ребро и, легонечко придерживая в состоянии равновесия, оцениваем степень деформированности конструкции. Рамка играет, колбасится и малейший перекос хорошо видно. В таком виде в случае чего подрихтовать – не проблема. Да вроде нормально и без рихтовки: Обратите внимание на индивидуальные средства защиты: брезентово-спилковую сварочную куртку и защитную перчатку! Перчатки, кстати, украинские – Doloni. Отличнейшие, я вам скажу! Не смотря на цену под 60 руб. за пару, беру именно их. Очень прочные, износостойкие, отлично сидят на руке. Всячески рекомендую. Не для сварочных работ, конечно. Но – к нашим поделиям. Далее нам нужно к верхней рамке стола присоединить две перекладины (см. проект выше). И тут выясняется! Лонжероны всё-таки имеют изгиб (кровать же, хе-хе) и сил моих для одновременного прихватывания и удержания конструкции не хватает. Тогда делаем такую стяжку: Всячески отгоняя мысли, что вот сейчас эту конструкцию перекосоё… э-э-э, поведёт при накладывании сварочных швов, довершаем задуманное. Но нет, вроде всё в порядке, рамка на трёх призмочках стоит ровно: День пятый А ничего не делал. Пятница же. Пробки, все куда-то мчат после работы бурным потоком. Такое ощущение, что у людей рабочий день до трёх часов. Кое-как сгонял до транспортной компании, забрал вот этого красавца: Потестил, конечно – класс! Ломучую Ресанту перебазирую в гараж. Кстати, справа вы можете видеть исходные материалы для опор ножек стола! Ну, ладно-ладно. Немного потрудимся для очистки совести: более-менее обдерём железяки от краски, грязи и ржавчины: Кстати краску отлично счищает лепестковый круг зерном 60-80, только надо большой брать – 180 мм, к примеру, иначе не обрадуетесь. Проволочной щёткой – только если краска уже отщёлкивается. В противном случае щётка краску просто разогревает и размазывает. Ну, это может кому интересно. День шестой Итак, верхняя часть стола готова: геометрия идеальная, швы зачищены, края скруглены, отверстия для крепления столешницы просверлены. Перед окончательной сборкой палим контору: На повестке дня – ножки. От стола, конечно. Вот таким образом – с помощью двух магнитов – фиксируем деталь. Зазор обеспечивает проволочка диаметром 3 мм. Точность особая не нужна: прихватка в углу – можно скорректировать необходимым образом. Потом всё выставим при окончательной сборке: Таким образом, все ножки оказываются на своих местах: Приступаем к сборке нижней рамки. Торцевая нижняя перекладина: О! На дальнем плане обнаружилось ещё одно средство защиты – сварочная маска с картриджным светофильтром типа «Хамелеон», продукт космических технологий и непременный атрибут проведения сварочных работ. Ведь известный факт: без сварочной маски особо не поваришь! На болгарку обращать внимания не нужно – не знаю, как она тут оказалась и даже вообще не моя. Да это точно сосед подкинул! Да, маска! А выбор сварочной маски уж очень не прост. По моему разумению критическим режимом для тестирования комфортной работы в ней является сварка в условиях недостаточного освещения — вечером, в пасмурную погоду, при искусственном освещении. В этом состоянии зрачок расширен и глаз болезненнее реагирует на задержку затемнения светофильтра — вплоть до зайцев. В таких условиях предпочитаю обычную маску со стеклом-пятёрочкой. Так что сверкание в полутьме — лучший тест при выборе маски с хамелеоном. Но кто бы так давал их тестировать при покупке... В общем есть некоторое разочарование, что ли. А из маски, тем временем выглядывают ещё одни средства защиты — спилковые краги. Пару слов о крагах. Всякие перепробовал: и с подкладом, и с кевларовой нитью, и с дополнительными накладками, и разноцветные, и однотонные, и какие подарили, и вообще какие смог достать. Так вот, сейчас мое сердце принадлежит обычным спилковым без подкладки и всяких накладок. Подкладка эта вечно рвётся или вылезает наружу из какой-нибудь дырки, образовавшейся в результате роспуска нитки с дополнительной накладки. В результате и вроде перчатки целые, и работать в них уже невозможно. А без подкладки – недорого и подвижность кисти хорошая. Но, правда, это для тёплого времени года справедливо. А в холодное я диван предпочитаю. На втором месте – обычные брезентовые краги-руковицы. Чем хороши – их можно одевать прямо на защитные перчатки. Ну и цена - вне конкуренции. Вот найти бы идеальный вариант – спилковые краги без подклада, которые свободно надеваются на матерчатые защитные перчатки! Но пока не видел таких. Тем временем нижняя рамка уже на прихватках: А теперь заварим всё! Гы-гы, обратный валик: Все поняли, что это результат прожога. Зачистим, разделаем «фефекты йечи», подварим и оп-ля: Так же поступим с остальными соединениями. По окончании пройдёмся даже лепестковым кружочком нумер 80: Ну, примерно вот так: Брызги потом ещё подчистим и вообще хорошо будет. Итак, стол уже можно поставить на ноги: Стоит, не качается. Осталось смонтировать четыре перекладины – две на нижнюю рамку и две на заднюю стенку стола (см. проект выше). Сразу их не стал прихватывать из опасений, что если случится какой перекос, то такую конструкцию выправить будет легче. День седьмой Ну, вот и добрались до сладкого. Из этих двух кривулин нужно сделать две ровные перекладины: Одна-то кривулина была кривулиной изначально – та, которая с загнутыми концами. А вот другая образовалась в результате того, что я недолго думая, пытался молотком разогнуть крючки, на которых держалась сетка. Они встали на место и конечно молоток немного разбил металл, тем самым вызвав изгиб одной полки (на фото видно оставшиеся два крючка, которые я не стал трогать). Больше я так не делал и на других деталях просто придавил крючки тисками, на сколько получилось, и всё. Поступим следующим образом. Во-первых, сварим встык эти две заготовки. Во-вторых, попытаемся выгнуть через верстак, воспользовавшись увеличившимся плечом. При этом с одной заготовкой – которая была кривая изначально, всё получилось лучшим образом. А вот с крючками – никак. Тогда зайдём с тыла: дадим на аппарате побольше тока и проварим эти загнутые крючки. Тем самым снимем внутренние напряжения в металле и за одно немного осадим его в местах изгиба. Две с половиной тройки МР-3 при 140 А и результат налицо: Дальше дело техники: режем, собираем, провариваем. А сейчас приступим к изготовлению пяток под опоры. Предварительно выровняли ножки относительно верхней поверхности стола – чуть срезали лишнее, где необходимо. Кусочки металла для пяток остались от вырезок боковых перекладин верхней рамки. Итак, цепляем зажимом этот квадратик и немного наискось по уровню ножки прихватываем за уголок: Затем молоточком (на фотках выше где-то был) выводим его в требуемое положение, контролируя поверочным угольником: Провариваем по рёбрам: Зачищаем, закруляем и сверлим отверстие под ножку: Теперь сами ножки — классика при изготовлении подобных мебелей! Болт М16 и увеличенная шайба М20. Воспользуемся подобной же техникой монтажа. Прихватывам с небольшим зазором: Молоточком выводим под угольник и завариваем: Соберём-ка всё вместе и посмотрим, что получилось: Обошлось без рихтовок, геометрия соблюдена: Кстати, столешница будет изготовлена из обычной сантехнической двери, на которой стоит стол. Двери эти выносят с хрущоб в достаточных количествах – так что с заменой, в случае чего, проблем не будет. Размеры двери имеют в высоту 2 метра, в ширину 60, 70, 80 см и толщиной в районе 4 см. Вот в нашем случае как раз 60 см дверь и используется. Сам стол сделан немного поуже из соображений полного перекрытия его столешницей с учётом возможных отклонений размеров. И поскольку стол этот – мебель уличная, то при дождях крайне не желательно, затекание воды между плоскостью стола и столешницы. Плюс к высоте стола толщину столешницы и получим стандартные 85 см. Табличку, пожалуйте: Ну, всё! Помыть, обработать преобразователем ржавчины, помыть, обезжирить и в покраску! Но это не сегодня — обещали какую-то аццкую грозу, пора сворачиваться. Так что продолжение будет через несколько дней. Конкурсная работа №12 в рамках Конкурса сварщиков «Это сделал я!» Генеральный спонсор конкурса ГК «Восток-Сервис» — лидер российского и европейского рынка средств охраны труда, ведущий разработчик, производитель и поставщик средств индивидуальной защиты. http://websvarka.ru/images/forum/logo_vostok250.png5 баллов

-

Из алюминия это хорошо и на зависть другим , но швы должны завораживать "прохожих" у вас пока этого нет но не беда все еще впереди . Свои первые швы сохраните для "своей" истории , этак лет через десять наткнетесь и немного по улыбаетесь. Давайте больше информации , и не только швы показываете, так проще будет помогать. Аппарат покажите и его настройки , а то что то он прожигает у вас на 20А и это не правильно, присадку марку и диаметр , а еще лучше видео запечатлеть и показать это был бы лучший вариант. Что касается " Португальского" то на видео можно включить субтитры с переводом на Русский , правда перевод корявый но разобраться можно.5 баллов

-

Георгий правильно сделал.Сегодня варил трубку с мерса спринтера микроавтобус,тоже долго мозги пудрили пока не послал.Через три часа привезли трубку.5 баллов

-

Этот метод подходит, с натяжкой,для переменного тока,при использовании на постоянном появляются проблемы. Ванна должна образоваться через 2сек.5 баллов

-

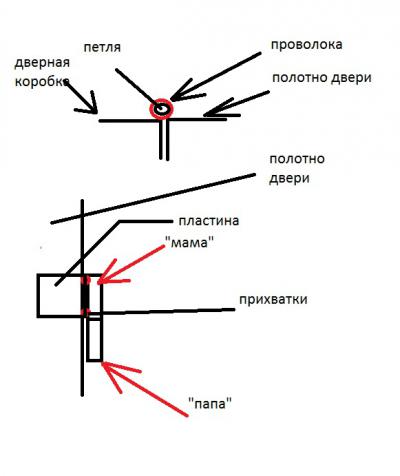

для того чтобы понять что лучше сделать нужно видеть итог того что вышло, мы когда сталкиваемся с изготовлением дверей делаем так, правильно или нет я затрудняюсь ответить но все всегда ровно и адекватно, навесы (как "папу"так и "маму") оборачиваем проволокой, обеспечив зазор между навесом и полотном, папу варим на проход сразу, рамка толстая не уводит ее никуда, "маму" прихватываем двумя точками к полотну, ставим усиливающую пластинку и все по кргугу обвариваем как правило всегда все ровно, ну в крайнем случае пару ударов кувалдой по железяке дабы немного рехтонуть никто не отменял5 баллов

-

Василий, не верь ему, ТИГ и МИГ/МАГ это два неразлучных вида сварки дополняющие друг друга, со временем сам в этом убедишься, а ММА, хоть и не суперсварка, но отказаться от неё полностью, при нашей специфике работы, не получится.5 баллов

-

5 баллов

-

С первого раза не у кого не выходит и тем паче "легко и просто" и нужно сперва набить руку и просто ложить валики на плоскость. Присадка скатывается на Ал так как у вас скорее всего еще ванна не образовалась а вы уже присадок добавляете , а ему сливаться не чем. Образование ванны на Ал можно определить по зеркальному блеску металла если он есть то можно подносить и добавлять присадок , если блеска нет и Ал матовый то и присадке там еще не место. В общем вот вам подарок из далекой Бразилии , у него обучающая серия видео по АЛ да и не только по АЛ . Дам вам ссылку на первое видео из серии Ал, остальные я думаю найдете. https://www.youtube.com/watch?v=KVHggKqwbS85 баллов

-

Я конечно в пайке нуль и больше ТИГом делаю, но с уверенностью могу сказать что грязно и под пайку , а может еще и из нутрей антифриз лезет и не дает паять. Я обычно прошу чтобы мыли и внутри и с наружи и когда привозят проверяю и если устраивает то говорю все нормально но если не устраивает говорю что домою сам как надо за доп. оплату или везите и сами мойте и устраняйте недочеты которые я вам указал. Обычно оставляют и сам мою-чищу , мне виднее где вычистить.4 балла

-

Приезжали на лансере,просили заварить по месту,один конец трубки снят,сказал что не получится.До этого звонили,спрашивали снимать или нет,сказал,что только снимать.В общем сказали,что я понтуюсь (только матом) и поехали искать счастья в другом месте.4 балла

-

4 балла

-

4 балла

-

Василь, а ты попробуй с краю варить начать, пока металл холодный провала в начале не будет и сам край нормально заварится.3 балла

-

Спад тока ставь 2-3 сек иначе пока будет спадать появится огромная дыра.Старайся варить почти на провале.3 балла

-

3 балла

-

Мало! Ведь что получается - греешь-греешь деталь, а ванны нет, а как только ванна появилась - металл кругом уже перегрет - хлоп - и все провалилось. ИМХО - не надо бояться НОРМАЛЬНЫХ токов - для такого профиля 40 А - совсем немного. А "обезжириватели" - в топку, ацетон (и то - на новом алюминии не всегда и нужен), лучше механическая очистка.3 балла

-

3 балла

-

3 балла

-

Массивные детали это не колесный диск и даже не ГБЦ или блок цилиндров , это гораздо больше и бывает 500А мало для таких монстров. На заводе постоянно подваривали дефекты литья (болванки этак метр на метр) и УДАР500 со своими 500А просто беспомощен был и если бы не нагрев в печи и во время сварки два резака совсем рядом со швом жгли на всю мощь , то сварки бы и не вышло. Еще подогрев убирает влагу и тем самым поры но и естественно против трещин и в печи остывание и снятие напряжений и старение. Технологий много. 1994-201695.pdf3 балла

-

@валера1963,Предварительный нагрев -повышает скорость сварки.Последующий отжиг- устраняет напряжения в шве.В случае с некоторыми сплавами термическая обработка повышает прочность.В зоне сварки происходит оплавление зерна,что приводит к низкой прочности шва(металл имеет структуру литейного сплава),нормализация(определённая температура и время выдержки)изменяет структуру шва)в положительную сторону.3 балла

-

Погода дрянь сегодня и делать было нечего , решил побаловаться и сравнить импульс у Selco и Форсаж . Конечно на DC токе у Selco намного круче но и Форсаж не лыком шит. А вот на АС токе Форсаж по импульсу практически не отстает. Будем заводских тревожить по 3й и 4й прошивке и пусть в DC импульс добавляют функций , мы им подскажем что надо добавить. Конечно в видео малая часть настроек да все и не покажешь не на одном аппарате. Качество видео не очень но виной старая мыльница моя плохо уже фокусируется. https://www.youtube.com/watch?v=L3FZbSlLPvk&feature=youtu.be2 балла

-

@ugaida,так говорят времени нет снимать,где им варить будут не знаю,я в городе один до 8 вечера работаю.2 балла

-

2 балла

-

Этап второй. (скопировал своё сообщение чтобы было понятно) Сегодня получилось приварить две трубы встык. Поставил цель соединить максимально прочно, пока без претензий на красоту... Что изменилось - прикупил электроды 2,0 (были 2,4), одел более узкое сопло - 5, уменьшил подачу газа с 10 до 6 литров в минуту. Электроды раньше затачивал болгаркой и шлиф кругом. Сегодня заменил на маленькое китайское точило. Уменьшил ток до 20А. 10 секунд грел в начале первого шва до момента, пока не начал плавится алюминий... Да, для информации: хочу сделать тележку для лодочного мотора. В инете все делают из чёрной трубы, у меня будет из алюминия2 балла

-

Попробую вставить свои 5 копеек. @Sergey345, Возьмите поршень от автомобиля из какого нить лома . И на нём тренируйтесь. Сначала на днище - там толсто и не страшно, потом на юбке - там есть места разной толщины. Поначалу без присадки - получите ванну и ведите её по длине поршня, потом - с присадкой, формируя валик, а потом - прорезать шлифмашиной канавку и заварить зазор с присадкой. Результаты - в студию.2 балла

-

практика показывает - как собаке пятая нага эти навороты, лучше бы осциллятор был подцеплен к ТИГ тогда и в ТИГе все эти импульсы пригодились бы а в первых аппаратах (у меня один из первых) они и вовсе не нужны. Вся зиму варил ИНЭУМом ангар и наигрался с импульсом вдоволь, вывод - трата время с непредсказуемым результатом, больше в ММА с импульсом ерундой не занимаюсь. Вот хотелось бы попробовать в Форсаже регулируемую переменку....2 балла

-

@Рудольф Шнапс, С соседнего форума взял:Едет в поезде мальчик (не выговаривает "Р" и произносит вместо него "л")) и мужчина весь в наколках... Мужик:-Пацан,а тебя как зовут? П:-Алкаша! М:-О! и я алкаш!А откуда едешь? П:-Из лагеля еду! М: Судьбы то у нас схожие! Я тоже из лагеря еду!..А куда едешь?! П:-К бабе в делевню.. М:-Да ты глянь! прям вообще у нас одна судьба ! я тоже к бабе еду в деревню!А ты к чьей бабе едешь? П:-Я к своей бабе еду.. М:-А вот тут мы с тобой разные! Я к чужой бабе еду!2 балла

-

2 балла

-

2 балла

-

2 балла

-

да здравствует аЦкий сотона! 330-ая нержавка! крышка 40мм 304 нержавейка. борт 8мм 330 нержавейкаприсадка 3302 балла

-

2 балла

-

Нет не чего сверх естественного . Да не должны они просаживаться , все в правильной настройке и в скорости видения горелки , вот по этому настройки для каждого почти индивидуальны , кто то быстро варит и поэтому горелка "бегом" бежит по шву , другой наоборот медленно но и соответственно на меньшем токе. Вот видео правда ПА и видно как обратный валик образуется , так вот если ток выше поставить а горелку вести как на видео то вертикальная пластина бы просто потекла и обратный валик не получился , или оставить ток как на видео но быстрее вести горелку то обратного валика тоже как ушей не видать. https://www.youtube.com/watch?v=pzSVLoOWOFI2 балла

-

1 балл

-

Народ, решил я замутить создание вело-рамы своими руками, вот только с конструкцией определится не могу, к тому же начитался статей о том что стальной велик, да к тому же из "водопроводных" труб- фууу, типа титан и люминь рулят, вот только титановых у нас отродясь не водилось, а алюминию я не доверяю... Ну вобщем помогите определится с конструкцией рамы и некоторые технологические моменты проясните, буду рад любым советам! P.S велик нужен прочный и надежный, по горам скакать не собираюсь, но дороги у нас еще тот кошмар, вес так же особо для меня не важен.1 балл

-

Почему б не начать тренироваться на толстом? Чтоб уловить закономерности поведения дуги и ванны?1 балл

-

Бардак,поиск только виновных.Был в Урумчи(СУАР.КНР)Разговаривали с местным предпринимателем:-Как долго добивались подвода коммуникаций,к производству?-Ни как! Огородил территорию пришли электрики,заключили договор,прям на месте,подвели электроэнергию.Потом пришли газовики,подвели газ.Также и воду.Территория находится 15км от Урумчи.Я испытал Шок.1 балл

-

вырезаем топку, прихватываем "прихлоп", накладываем дверку затем привариваем петли для верхней крышки вырезаем круг нержавейки (толщина 1мм), бортик барабана от стиральной машины в качестве ребра жесткости прихватываем к кругу Петли сделал такого типа (зачем не спрашивайте, сам незнаю)))) может для того, что бы бочка на боку не каталась)) так выглядит в среднем и открытом положениях делаем запор Примеряем всё Если все хорошо, зачищаем и красим Подставка может использоваться как козлы (идею стырил у фирмы орегон, за что спасибо ей ) компактно складывается и убирается Бочка может использоваться как печка Горизонтальная коптилка или духовка Противень тоже варил из нержи, только сфотать забыл. На этом все, всем спасибо за внимание!1 балл

-

А вот спицы это совсем другая тема и лучше дать хозяину понять что жизнь одна и она намного дороже диска , я ну очень редко берусь спицы варить , там своя технология наложения швов дорого это и просто заваркой трещины не обойтись, так что хозяин сам отказывается от такой цены подстать цене нового диска. Ну а бортики и проломы вне спиц "ноу проблем".1 балл

-

дай Бог им здоровья и долгих лет! всем медикам,кто нас тогда не бросил... https://youtu.be/JHRAIyFoxx81 балл

-

1 балл

-

Мысли есть. Нужна фотка макро на линзу где сетка. Прямо в торец. И надо попробовать поварить с соплом №4 или 5. Посмотреть как оно.1 балл

-

1 балл

-

1 балл

-

@ugaida,зазоры,внутренний 13 мм.,трубка 10 мм.,стенки 1 мм.,ток 60А,варил участками 5-10 мм.С такой толщиной стенки как непроплав?Ванна появилась-я заливаю.Размазано потому что утечки были,подваривал своим телом.1 балл

-

1 балл