Лидеры

Популярный контент

Показан контент с высокой репутацией 19.02.2015 в Сообщения

-

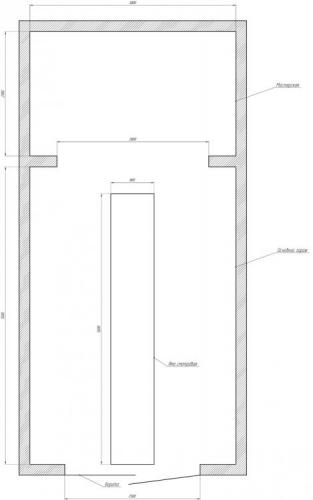

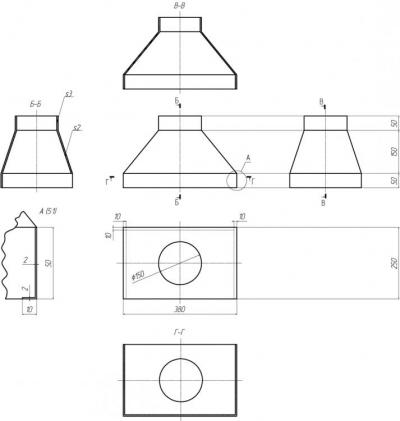

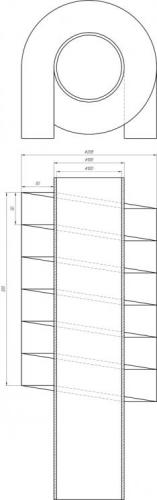

Всем доброго времени суток! Сегодня у нас будет не столько обзор моей мастерской, сколько её история и планы... а много писать я люблю. Так что, если кому "многабукав" не нравится, листайте картинки и фотки и комментируйте их (: Предыстория. (Можно пропустить) Учился я некогда в колледже (читай техникум) на автомеханика, после чего где и кем я только не работал - от продавца-консультанта компьютерной электроники до менеджера на электронных торговых площадках. Но везде не долго, связано это было, скорее всего, с неинтересностью мне этим всем заниматься, а соответсвенно отсутствия роста в данных сферах и непрофессианализм. Так же пробовал работать по специальности, но так официального трудоустройсва не было, зарплата так же отсутсвовала И вот около года скитания окончились моим решением пройти курсы обучения на сварщика. Электрогазо сварщика, если быть точнее, по окончанию которых мне присвоили 3й разряд (Жадины!) Далее 1,5 года работы в одной ЗАО, довольно известной и авторитетной конторе, которая совершенно не заботится о своих рабочих - низкий уровень ЗП, огромная переработка, расценки по тоннажу, при том с 90х годов ещё остались.. как-то так. В общем бегут оттуда все, кому есть куда бежать. Получилась из конторы этой некоторая школа - люди приходят после обучения, набираются опыта на РДС и ПА, и бегут куда глаза глядят. Так же получилось и у меня, но это несколько позже. Попутно, работая на вышеупомянутого рабовладельца, думалось мне, как бы зарабатывать начать, да так, чтоб уйти восвояси из этой конторы (Аналогов в городе практически нет и те все забиты). Появилось у меня несколько идей для "своего дела", начал развивать мысль, узнавать что по чём и куда. А идея у меня возникла отнюдь не по сварке, и для этой идеи мне нужен был кусок земли в лесу в аренду, для чего, как оказалось, нужно зарегистрировать юр.лицо или ИП. Так я стал Генеральным директором ООО "Стоящий у солнца" Но идея несколько осложнилась вливанием денег в фирму - а их надо было (и до сих пор надо) не малое количество. Так ООО ушло на второй план, а деньги я решил заработать на вахтах. Устроился в ООО "шараш-монтаж"... ну или почти так. В общем в одну конторку, которая тупо нанимает людей у нас в городе, отправляет на объект и там эти люди работают под суб-суб-суб подрядчиком. В этой же конторе показали что такое аргон. И вот я аргонщик и еду на атомку в Нововоронеж, аттестовываюсь на объекте на трубы, получаю 2ю категорию допуска, в конторе присваивают мне 4й разряд, варю там систему экстренного охлаждения реактора и за вахту в 32 дня получаю 30.000 рублей В межвахтовый отпуск так получилось, что взял заказ на алюминий, попробовал - получилось. Ах да, отец у меня некогда был аргонщиком на заводе и потому, был у него куплен инвертор AC/DC под аргон, на котором я и заколымил свои первые копейки. Знакомые, узнав что варю алюминий, подкинули нормальный заказ и за 2 дня я 10к заработал. Почуяв вкус денег уволился с шараш-монтаж. Основание. (Тут картинки будут, если что...) Поняв, что могу зарабатывать на много больше, работая на себя, собственно стал работать на себя. Перевёз оборудование в гараж (опять-таки отцовский), прибрался там, докупил кое-чего и вот у меня есть сварочный пост. Из оборудования имею: Сварочный инвертор MASTER TIG AC/DC 200P;одну из самых дешёвых маленьких болгарок на 115мм;один из самых дешёвых дрель-шуруповёрт;Резак пропановыйИ всё... Теперь подробнее о процессе поиска клиентов: Сварганил я значит группу во ВКонтакте, сайтик фирмы (со временем на другой домен переедем, т.к. настоящий домен был ориентирован под первую идею и никак не вяжется логично с тем, чем я занимаюсь сейчас), расклеил объявления где было можно (таким образом, чтоб не портить внешний вид города). Начал распространять информацию, что вот он я и вот что я могу и умею, айда ко мне ремонтироваться или изобретаться... В общем давал понять людям, что я существую. По тихому от клиентов пошли звонки и заказы, в основном на ремонт, бывало и так, что на выезд. Пошли они, но мало - для выживания хватает, а вот ещё же и жить хочется! Настоящее время. Поскольку свободного времени много, а денег мало, стал я в городе искать работу сварщика, чтоб хоть как-то жить можно было. Рассматривалось всего 2 варианта - где платили и был удобный график, но маста все были заняты. Тем не менее через какое-то время попал я туда, куда и хотел, где сейчас и тружусь 3 через 3 по 12 часов, всё остальное время я директор И в принципе этих 3х выходных хватает, чтоб сварить то, что люди тащат, а тащат они обычно КПП, Блоки цилиндров и пр, что из алюминиевых сплавов и волшебным образом ломается. Большим плюсом является наличие юр.лица, так как есть возможность брать заказы от других юр.лиц, при том зарабатывать действительно хорошо - в штате никого кроме меня нет, делиться не надо. (: Так мне привезла алюминий одна фирма и пропросила сделать что-то типа то ли воронки, то ли вытяжки. С понедельника начну. Мой помощник при работе на выезд - тащит баллон аргона в 40л. инвертор и остальное мелкое оборудование. Планы. В ближайшем будущем хотелось бы прикупить: Полуавтомат Циклон- ВУДИ-201;Нождак;Огнетушитель;Так же хотелось бы купить гараж на более выгодном месте, более просторный, да и вообще во всём лучше, чем нынешний. Уже в новом гараже хотелось бы: Печь, кушающая уголь;Котёл с системой радиаторов и циркуляционным насосом;Так же есть идеи по вентиляции. Во-первых надо повесить вытяжку: А во-вторых, придумалось мне следующее - помимо вытяжного канала, сделать вводный, который будет оснащён аналогичным по производительности вентилятором, что и вытяжка, а так же спиралью проходить по трубе дымохода, тем самым нагреваясь. Таким образом мы компенсируем вход-выход воздуха, предотвратив подсасывание воздуха из щелей хотя бы частично, попутно подогревая входящий объем воздуха. Остальные фантазии пока не имеют смысла - покупка гаража дело не дешёвое и по тому не быстрое... Продолжу позже некий отчёт о купленном или сделанном. Теперь всем пока и я пошёл готовиться к трудовой неделе... или правильнее вахте. В целых 3 дня11 баллов

-

10 баллов

-

9 баллов

-

Будем монтировать вот этот кузов На вот это шасси Начал с надрамника, который стоит между шасси и кузовом. Он с машины "перевертыша", еще и самопал в грубой форме. Порезал на части, что еще пригодится - в сторонку Почти все разделял по швам кислородом. Кое что почистил и усилил там где погнило и полопалось. Примерка на кузов. На самом кузове тоже кроилова хватает, без работы не останусь. По мере продвижения буду выкладывать еще фото, а пока на закуску- три обломанных болта м22 на бульдозере. Один вообще под корень. Делаем вот такую штуковину из гайки Вставляем, привариваем и выкручиваем4 балла

-

Это о чём говорит? О том, что систему отопления тёплыми полами надо сразу оборудовать смесительным узлом, а не регулировать температуру ТП температурой теплоносителя на входе/выходе котла. Тем более, если у Вас в системе есть калорифер, нуждающийся в совсем ином тепловом режиме.3 балла

-

@rumb, если баллон под сжатый газ прошёл аттестацию, то он взорвётся сам по себе вряд ли. При нарушении правил эксплуатации возможно всё. Углекислотные баллоны заливают сжиженной углекислотой. Жидкости, как известно, не сжимаемые. В случае, если углекислоту налили, что называется, по горлышко, не оставив места под газовую фазу, бабах очень даже вероятен. Потому, что жидкости, хоть и не сжимаются, но, с нагревом-расширяются. Таким же макаром рвёт и не по правилам заправленные пропановые баллоны.3 балла

-

Посмотреть бы? Не будет, на плазме рабочее напряжение больше 100 вольт, а холостое 380.3 балла

-

Проба пера по алюминию . Аппарат уже пару лет , но кроме как по пластине несколько раз "поварить" , ничего не пробовал . А тут на глаза попался обломанный штуцер от "Газели" , который мирно покоился в куче всякого хлама , да ещё и время свободное выдалось . Попробовал нарастить недостающий участок .3 балла

-

3 балла

-

3 балла

-

Много тепла на вольфрам идет , пробуйте 30% - больше тепла на материал пойдет (правда шов чуть грязнее станет ))2 балла

-

2 балла

-

2 балла

-

2 балла

-

Обновочки Себе на ДР руселкомовский cut-30 и друзья подарили Aurora pro overman 180 http://cs624423.vk.me/v624423196/2301f/4HlCPUz1rH8.jpg2 балла

-

Добавилось два новых человека в коллектив нашей мини-мастерской, вот с такими конями, которые ожидают переделок http://cs621924.vk.me/v621924196/c442/GKjlmdGYw_c.jpg http://cs621924.vk.me/v621924196/c466/qSEYr4KAS8I.jpg2 балла

-

2 балла

-

Не серийных, это значит вот таких: http://www.youtube.com/watch?v=MjVC8s6AC4M1 балл

-

Вижу тут один существенный минус- отсутствие охлаждения горелки. Для производства охлаждение есть вещь первой необходимости.1 балл

-

Скажите, а для чего вам 500А ? Вы что варить будете? И в каком режиме? Просто 500А это запредельный ток для работы.1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

Universal welder с Днем рождения! Здоровья, успехов и хорошего настроения!1 балл

-

Universal welder Евгений, с днем рождения! Счастья, здоровья и достижения всех целей!1 балл

-

Билеты с ответами для аттестации по НАКС http://87.239.109.236/talk/files/file/823-bilety-s-otvetami-dlya-attestatsii-po-naks/1 балл

-

Биография Джугашвили - Кобы - Сталина, политического долгожителя XX века, содержит в себе несчетное число противоречащих друг другу характеристик: де, жестокий, но и отец родной; лидер коммунистической партии, однако под конец правления практически отстранил партбюрократию от власти; "ленинскую гвардию" разогнал, пересажал, перестрелял, - монстр. И в то же время - правильно сделал, что эту саму "ленинскую гвардию", состоявшую преимущественно из людей глубоко нерусских (и настроенных против всего русского) казнил, по сути дела расправился с виновниками гибели двух или трех десятков миллионов (!) лучших русских людей. В январе 1905 года молодой революционер Сосо Джугашвили в газете "Пролетариатис Брдзола" публикует статью "Класс пролетариев и партия пролетариев", в которой пишет: "Прошло то время, когда смело провозглашали: "единая и неделимая Россия". Теперь и ребенок знает, что "единой и неделимой" России не существует, что она давно разделилась..." И это в то время, когда русские солдаты проливают кровь на полях боев на Дальнем Востоке. Значит, он был предателем, подрывным элементом? Но вот Иосиф Сталин в 30-е годы, уже правитель огромной "единой и неделимой" державы - Советского Союза - слушает пластинки с песнями времен русско-японской войны. Он ставит в патефон пластинку с песней "На сопках Маньчжурии" со старыми еще словами: Белеют кресты далеких героев прекрасных И прошлого тени кружатся вокруг, Твердят нам о жертвах напрасных. И в глубокой задумчивости по несколько раз он переставлял иголку патефона на словах: Но верьте, еще мы за вас отомстим И справим кровавую тризну. И вот в 1945 году Сталин, Красная армия пришли туда и отомстили за павших в 1905-м... Не поймешь сходу, кем же он был гением или злодеем. Значит, сходу и не нужно судить. Почитайте его речи, и выступления, прочитайте воспоминания о нем. В ХРОНОСе все это есть: вот Никита Сергеевич славословит вождя, а потом с такой же фанатичной убежденностью порочит его. Да что я вам буду пересказывать?! Уверен, вы и сами разберетесь, почему враги России всех времен оказываются среди непримиримых критиков Сталина.http://www.hrono.ru/biograf/bio_s/stalin_iv.php http://www.hrono.ru/img/kartiny/gtg_stalin.jpgВячеслав Румянцев1 балл

-

@selco,Диаметр вольфрама 2,4мм. Баланс был выставлен 50% на обоих "крутилках" , ток ~ 80А , а шарик такой большой - присадки кусок остался и я его на пластине извёл - "игрался" с параметрами . В теории плаваю откровенно , хоть и читаю темы по этому направлению , но мне проще "на кошках" эти знания закреплять . При сварке этой детальки шарик был существенно меньше . То что увеличенная сфера затрудняет сварку я уже понял сегодня - дуга заметно гуляет , на одном из снимков даже кратер на шарике заметен .1 балл

-

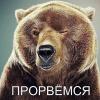

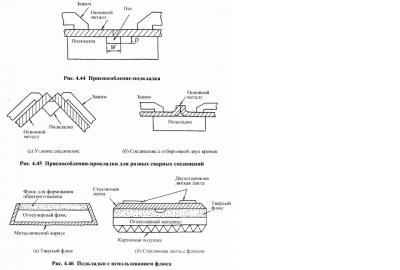

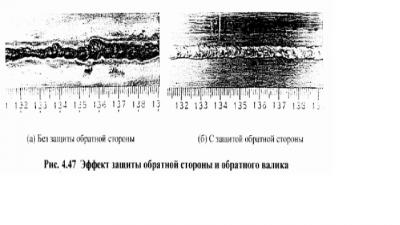

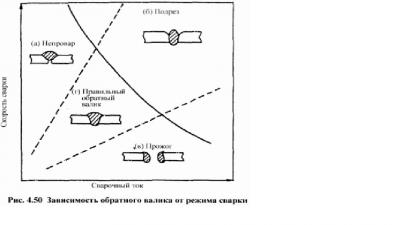

4-6 ОБРАТНЫЙ ВАЛИК 4-6-1 Приспособление-подкладка При сварке тонкостенных листов применяется метод исполнения работ, по которому одним проходом сваркой с лицевой поверхности основного металла и на обратной поверхности формируется валик. Валик, который формируется на обратной поверхности основного металла, называется обратным валиком. В процессе сварки невозможно наблюдать ход формирования этого обратного валика, так что для получения хорошего результата сварки требуется достаточно высокий уровень навыков. Однако Аргонодуговая сварка позволяет формировать обратный валик легче, чем другой метод сварки, так что часто применяется не только при сварке тонкостенных листов, но и для первого слоя многослойной сварки. Чтобы сформировать обратный валик, нужно расплавить основной металл достаточно до обратной поверхности. Однако расплавленный металл держится за счет поверхностного притяжения, так что, если ванна расплавленного металла становится слишком большой, поверхностное притяжение не может держать ванну расплавленного металла, происходит вытекание части расплавленного металла и в ванне будут пробиты поры. Чтобы предотвратить это вытекание части расплавленного металла, используется приспособление-подкладка, представленная на рис. 4.44. Обычно подкладка изготавливается из меди, у которой удельная теплопроводность высока. Пользуясь охлаждающим действием подкладки, сдерживают возрастание ширины обратного валика, вызываемое чрезмерным тепловложением, одновременно предотвращают приплавление подкладки к обратному валику и уменьшают деформацию, вызываемую сварочным теплом. В случае сварки тонкостенных листов приспособления-подкладки часто служат и приспособлениями-ограничителями сварного соединения. Форма паза подкладки также является одним из важных факторов обратного валика, и варьируется в зависимости от толщины стенки и т.д. При установке формы следует ориентироваться на глубину (D) 0.5 - 2 мм и ширину (W) 2-6 мм. Если формируют обратный валик на сварочном соединении с плотно прилегающими кромками в вершине разделки шва. не устанавливая зазора, будет потерян выход газа, выделяемого из расплавленного металла, и этот газ устремится к поверхности валика, что может привести к образованию раковин или поверхностных раковин. В угловом соединении и соединении с отбортовкой двух кромок также часто применяется приспособление-подкладка, пример которых представлен на рис. 4.45. Кроме того, в случае обратного валика для толстостенных листов или крупных конструкций и т.д. в качестве материала подкладки могут быть применены твердый флюс, стеклянная лента с флюсом и т.д.. как представлено на рис. 4.46. 4-6-2 Защита обратной поверхности Поскольку обратный валик относится к затвердевшему состоянию расплавленного металла, в случае нержавеющей стали, титана и прочих металлов, склонных к окислению при высокой температуре, необходимо обеспечить обратный валик защитой. В некоторых случаях газовая защита обратного валика называется обратной защитой Например, в случае нержавеющей стали, если формируют обратный валик без защиты обратной стороны, окисление происходит на значительную глубину обратного валика, как показано на рис. 4.47 (а) и с первого взгляда виден некачественный внешний вид обратного валика. На рис. 4.47 (б) показан пример с защитой обратной стороны. Обратный валик защищен за счет газовой защиты и показывает свой качественный внешний вид. Для защиты обратной поверхности обычно с использованием подкладки, пример которой представлен на рис. 4.48. подают аргон на обратную поверхность зоны сварки через выхлопные сопла этой подкладки. Если расход аргона слишком велик, то аргон может захватить воздух и тем самым понизить эффект защиты, так что нельзя подавать аргон больше, чем необходимо. При сварке труб с малым внутренним диаметром использовать подкладку невозможно, так что защиту с внутренней стороны осуществляют, как показано на рис. 4.49. В этом случае необходимо предусмотреть не только вход защитного газа, но и его выход, чтобы был получен сквозной поток защитного газа. Таким образом, чтобы обеспечить обратную поверхность полной защитой, нужно сложное оборудование и увеличение расхода газа. С другой стороны, в некоторых случаях невозможно обеспечивать обратную поверхность защитой из-за ограничения формой сварного соединения или т.д., так что на предприятиях продаются покрытые присадочные прутки для Аргонодуговой сварки, поверхность которых покрыта флюсом, и присадочные прутки с флюсом, которые включают в себя флюс. С использованием этих присадочных прутков обратные валики защищаются шлаком и получается хороший результат. 4-6-3 Формирование обратного валика При стыковой сварке тонкостенных листов без подкладки формы валика подразделяются, как представлено на рис. 4.50. В зоне (а) из-за нехватки тепловложения расплавление не распространяется до обратной стороны основного металла и обратный валик не формируется. В зоне (б) не полностью, но все-таки формируется обратный валик, однако велико обжатие ванны расплавленного металла давлением дуги в силу высокой скорости и сильного тока сварки, и в результате чего образуется подрез. В зоне (в) из-за чрезмерного тепловложения расплавленный металл вытекает и в ванне расплавленного металла пробивается пора. Следовательно, чтобы получить качественный обратный валик, (смотри) зону (г), сварку производят на слабом токе и низкой скорости. Кроме того, по мере возрастания зазора в вершине разделки или смещения подходящая к сварке зона уменьшается и, если превышен допустимый предел, сварка сама становится невозможной. Допустимый предел зазора в вершине разделки и смешения не больше, чем 1/2 толщины стенки. В случае использовании приспособления-подкладки, если устанавливают зазор в вершине разделки, можно формировать обратный валик легче, чем при стыковке участков притупления кромок друг к другу. Выполняя сварку, работник сам почти не может непосредственно наблюдать ход формирования обратного валика, однако, если приобрел опыт в определенной степени, может сам предположительно судить о ходе формирования обратного валика, наблюдая за состоянием ванны расплавленного металла. Например, можно наблюдать следующие явления; Ø Пока расплавление не распространяется до обратной поверхности основного металла, ванна расплавленного металла выглядит немного выпуклой в силу теплового расширения. Ø Когда расплавление достигло обратной поверхности основного металла и формируется обратный валик, расплавленный металл протекает к обратной стороне, так что поверхность ванны расплавленного металла выглядит немного вогнутой. Ø Когда обратный валик формируется устойчиво, ванна расплавленного металла выглядит относительно прозрачной и ее размер почти не изменяется. Ø Когда обратный валик не формируется нормально, ванна расплавленного металла резко теряет свое прозрачное ощущение и выглядит немного черноватой. Размер ванны расплавленного металла уменьшается. Ø Непосредственно перед возникновением прожога. Ванна расплавленного металла выглядит так, как будто резко увеличила свое прозрачное ощущение, и размер ванны расплавленного металла также увеличивается. Следовательно, следует сначала расплавить поверхности притупления кромки до обратной стороны, приостанавливая горелку на начальной точке сварки, и. суля по поведению и состоянию ванны расплавленного металла, убедиться в формировании обратного валика, а затем переместить горелку, обращая внимание, на постоянность размера ванны расплавленного металла. Даже когда на начальной точке сварки успели сформировать правильный обратный валик, если затем скорость сварки становиться слишком большой или малой, то дальше или не формируется обратный валик или происходит прожог. Так что следует по возможности приобрести навыки в перемещении горелки на равномерной скорости. Кроме того, изменение длины дуги также оказывает влияние па формирование обратного валика, так что следует обучаться, чтобы по возможности уменьшить дрожь руки. Форма конца вольфрамового электрода также оказывает влияние, так что следует полировать электрод, форма которого изменилась вследствие износа, заблаговременно.1 балл

-

У них рабочее 100-150 и соответственно поверочное 150-225 кгсм. Очень у вас самоуверенные заявления. То-же касается остальных циферок которые вы приводите, они написаны "от фонаря". На любом баллоне выбито рабочее и поверочное давление, нет такого понятия баллон для дайвинга или баллон для скорой помощи, есть понятие баллон\сосуд высокого давления, у которого есть паспорт и определенные характеристики которые набиты на самом баллоне. Циферки же которые привели вы, высосаны из пальца, что не правильно в корне. То есть по вашему мы можем взять баллон из под хлора, хладона или метана и тупо через переходник качнуть туда кислороду или водороду? Не пишите ересь, если не шарите в ТБ и правилах обращения с сосудами высокого давления. Ведь кто-то такой же нешарящий как вы может повторить написанное вами на практике.1 балл

-

1 балл

-

1 балл

-

1 балл

-

1)@Nos, к выходному шлангу подсоединяется горелка и делается проба на пятно. 2) Вход газа должен быть (во всяком случае желательно) ниже точки выхода. 3) При использовании поддува струя газа из него не должна перебивать поток из горелки. Мы это проверяем чисто на слух, без ротаметров.1 балл

-

1 балл

-

1 балл

-

Свойства и структура сварных соединений промышленных титановых сплавов alpha- и псевдо alpha сплавы Сплавы, относящиеся к первой группе: alpha-сплавы (BT1-00; ВТ1-0; ВТ5; BT5-1; 4200) и псевдо alpha-сплавы (ОТ4-0, ОТ4-1, ОТ4, ВТ4, ОТ4-2, АТ2, АТЗ, АТ4, ВТ20, ТС5) относятся к малолегированным (J-стабилизирующими элементами сплавам с К $ <=0,25. Эти сплавы хорошо свариваются всеми видами сварки, и сварное соединение по прочности и пластичности приближается к основному металлу. Сплавы не требуют обязательного стабилизирующего отжига после сварки. Поскольку в сварном шве возможно наличие пор, то прочность сварного соединения принимается в расчет с коэффициентом ослабления сваркой, равным 0,9-0,95 от прочности основного материала. С повышением прочности сварные соединения этих сплавов становятся более чувствительными к дефектам сварки (порам, концентраторам напряжения и т. п.) и несколько увеличивается разница в прочности и пластичности между сварным соединением и основным металлом. Технический титан марки ВТ1-00 изготавливают из наиболее чистых сортов титановой губки. Он содержит меньше таких примесей, как углерод, железо, кремний, кислород, чем допускается для других титановых сплавов. Титан марки ВТ1-00 отличается низкими характеристиками прочности и высокой пластичностью. Хорошо деформируется в горячем и холодном состояниях. Из титана марки ВТ1-00 изготавливают практически все виды полуфабрикатов: фольгу, ленту, листы, плиты, поковки, штамповки, профили, трубы, проволоку и т. д. Технический титан марки ВТ 1-00 в связи с его невысокой прочностью в качестве конструкционного материала применяется ограниченно. При сварке с присадкой в качестве присадочного материала используют сварочную проволоку из титана ВТ1-00 или ВТ1-0. Сварные соединения титана марки ВТ1-00, полученные АДС Нп с присадкой ВТ1-00, после неполного отжига имеют следующие механические свойства при комнатной температуре: а*=0,9ав основного металла; ан>=9,0 кгс*м/см2, а=180° для листа толщиной 1,5 мм и а=140° для листа толщиной 3,0 мм. Технический титан марки ВТ1-0 приготовляют из нелегированной губки, несколько уступающей по чистоте титановой губке, применяемой для изготовления титана марки ВТ1-00. Тем не менее содержание примесей в титане марки ВТ1-0 меньше, чем в легированных титановых сплавах. Сплав ВТ1-0 при несколько меньшей пластичности по сравнению с техническим титаном марки ВТ1-00 имеет более высокую прочность и широко применяется как конструкционный материал. Типичные механические свойства при комнатной и повышенных температурах титана марки ВТ1-0 приведены в табл. 28. Титан марки BT1-0 хорошо сваривается всеми видами сварки. Из ВТ 1-0 изготавливают листы, ленту, фольгу, прутки, профили, трубы, проволоку и т. п. Сплав ВТ1-0 применяют в конструкциях, длительно работающих при температурах от −253 до +150° С. Сварные швы пластичны и допускают значительную холодную деформацию [52]. Пластичность сварного соединения (угол изгиба а) практически не изменяется при нагартовке до 20%. Термической обработки после сварки не требуется. Механические свойства сварных соединений титана марки ВТ1-0, полученные АДС Нп с присадкой, после неполного отжига имеют следующие механические свойства при комнатной температуре: сгв=0,9ав основного металла; ан>=7 кгс*м/см2, а=135° для листа толщиной 1,5 мм и а=110° для листа толщиной 3,0 мм. При сварке с присадкой в качестве присадочного материала используется сварочная проволока из ВТ1-00 или ВТ1-0. Сплав марки ВТ5 является типичным однофазным а-титановым сплавом системы Т1-Аl. Из сплава ВТ5 изготавливают поковки; штамповки, кованые и катаные прутки, сварные кольца. Сплав ВТ5 имеет умеренную прочность при невысокой пластичности. Этими объясняется, что из этого сплава не изготавливают листовыеполуфабрикаты. Сплав ВТ5 хорошо сваривается всеми видами сварки, применяемыми для титана. Предел прочности при кратковременном растяжении и длительная прочность сварного соединения равны 0,9ав и 0,9 а^ основного материала соответственно при всех рабочих температурах. В качестве присадочного материала используют проволоку из титана ВТ1-00 или из сплава ВТ2. Сплавы с alpha+β-структурой мартенситного типа В эту группу входят среднелегированные р-стабилизирующими элементами сплавы с Ка =0,3-0,9, термически Упрочняемые путем закалки и старения. Сплавы этой группы непосредственно после сварки имеют пониженную пластичность сварного соединения в связи с образованием в структуре шва довольно прочной мартенситной а’-фазы. Для восстановления пластичности сварных соединений у сплавов такого типа применяют стабилизирующую термическую обработку, в результате которой а’-фаза превращается в стабильные а+р-составляющие. Большинство сварных конструкций из а+b-сплавов мартенситного типа изготовляют с прочностью сварных соединений 85-100 кгс/мм2. Реже сварные конструкция подвергают упрочняющей термической обработке на прочность 105-130 кгс/мм2, и тогда швы утолщают и подвергают отжигу, при этом достигается равнопрочность конструкции и обеспечивается достаточная на-дежность сварного соединения. Сплав ВТ6 — аналог широко применяемого зарубежного сплава Ti-6Аl-4V [2, 121], а также отечественного сплава ВТ6С. Изготавливается сплав в виде листом плит, прутков, поковок, штамповок, сварных колец. Сплав может применяться как в отожженном, так и в I термически упрочненном (закалка+старение) состояниях. Упрочняющей термической обработкой прочности сплава может быть увеличена на 15-20%. Сплав удовлетворительно сваривается всеми видами сварки, применяемыми для титана. Сварное соединение сплава ВТ6 непосредственно после сварки имеет несколько пониженную пластичность. Для восстановления пластичности сварного соединения требуется стабилизирующая термическая обработка. Прочность сварных соединений сплава ВТ6, выполненных ААрДЭС неплавящимся электродом без присадки, составляет после отжига при 760- 800° С и после закалки с 900° С и старения при 500° С в течение 2 ч 95-100 и 105 кгс/мм2 соответственно. Сплав I сваривается со всеми листовыми титановыми сплавами. В качестве присадочного материала используют проволоку из сплавов ВТ1-00, ВТ1-0, ВТ2, СПТ2, ВТ6С. Сплав ВТ6 применяется для изготовления сварных деталей, длительно работающих в отожженном состояв нии при температурах до 450° С, а в термически упрочненном состоянии — при температурах до 400°С. Сплав ВТ6С рекомендуется для изготовления штампосварных конструкций; работающих длительно при температурах до 400-450° С и кратковременно при температурах до 700-750° С. Предел прочности сварного соединения, выполненного сваркой плавлением, составляет не менее 90% от предела прочности основного металла. При сварке металла большой толщины используют прогрессивные методы сварки, например сварку погруженной дугой; швы сплава ВТ6С, полученные этим способом, равнопрочны отожженному основному металлу, а их ударная вязкость выше на 1,2-4,0 кгс*м/см2.1 балл

-

Термическая обработка сварных соединений титановых сплавов Термическую обработку сварных соединений титановых сплавов проводят с целью снятия внутренних напряжений, получения оптимальных физико-механических свойств и стабильной структуры (не склонной к изменению фазового состава и свойств при длительном нагреве Ори рабочих температурах). Сварные соединения, как и основной металл, подвергают отжигу, закалке, закалке и старению (отпуску). Отжиг сварных соединений применяется для всех типов титановых сплавов и является единственным видом термической обработки для а-, псевдо а- и р-сплавов. Этот вид термической обработки проводят для снятия внутренних напряжений, образовавшихся в процессе термического цикла сварки, а также для стабилизации структуры сварного соединения с целью получения оптимальных свойств в отожженном состоянии и сохранения их неизменными после длительного нагрева при рабочих температурах. Отжиг, проводимый в вакууме, наряду с решением выше перечисленных задач используют для дегазации сварного соединения от водорода. Закалку и закалку со -старением (отпуском) применяют для сплавов с а+р-структурой. Одна закалка для сварных соединений практического значения пока не имеет. Закалку и старение (отпуск) применяют с целью повышения прочности сварного соединения. В некоторых случаях для повышения прочности используют одно старение, поскольку сварные соединения непосредственно после сварки находятся по существу в закаленном состоянии. При термической обработке титана, как и при других технологических операциях, связанных с нагревом, необходимо учитывать активное его взаимодействие с атмосферой. Кислород атмосферы не только образует окалину, но и диффундирует в кристаллографическую решетку титана, резко повышая твердость поверхностных слоев металла. Это в полной мере относится как к основному металлу, так и к сварному соединению. В то же время считается, что термическая обработка в печах с воздушной атмосферой при температурах не выше 600-650° С является допустимой и не ведет к заметному ухудшению механических свойств сварного соединения и основного металла. Термическая обработка сварных соединений при более высоких температурах должна, как правило, осуществляться в печах с защит-ной атмосферой или в вакуумных печах. В противном случае окисленный и загрязненный газами слой должен быть удален химическим травлением или механически] путем. Дополнительная информация:1 балл

-

Давно это было, в 90-х прошлого века (начало, как в сказке ) Начинал я свою трудовую деятельность, после окончания авиационно-технического училища, авиатехником, на Южном Урале. О сварке тогда особо ни чего и не знал. Так вот, довелось выполнять работу по замене воздуховода (труба из нержавейки, диаметр примерно 100мм) на самолёте Ту-134 (мой любимый тип ) Причина: разрыв по сварочному шву трубы и фланца, вот так... А место расположения этой трубы под полом, в салоне. Труба - подвод горячего воздуха, хорошо обнаружилось на земле, перед самым взлётом: пассажирка почуствовала очень сольный поток горячего воздуха из вентиляционной решётки, сообщили экипажу и самолёт зарулили назад, на стоянку. @Evangelie, хорошо было бы ставить знаки препинания, что бы не ломать голову, про что речь. Про сертификаты. Не только по авиации обоснованы такие требования, моя работа связана с сжатым газом (метан), рабочее давление до 300 bar, не шутки. Так вот пришлось сдавать на самые различные виды стыков и положений: встык, вварривание трубы в трубу, угловой шов и т.д. Плюс требования по диаметрам, толщинам материала... Иногда, на мой взгяд, это выкачивание денег с аттестуемых, но с инспекцией не поспоришь Но: без контроля нельзя!1 балл

-

Новое место дислокации Сняли с друзьями большой бокс под мастерскую. Есть подвал и 2 этаж. Влезает 2 машины. http://cs540106.vk.me/c624416/v624416196/11cee/OwDw1fcMRTc.jpg http://cs540106.vk.me/c624416/v624416196/11cd3/NjZANiveVVQ.jpg1 балл

-

Каждой иголочкой радовает нас http://www.yaplakal.com/html/emoticons/cheer.gif http://cs624331.vk.me/v624331196/11cf6/cmR6ShHm1CU.jpg1 балл

-

1 балл

-

Купил детское кресло на велик, но родное крепление не выдерживает вес дочки в 16 кг, хотя заявлено вес до 22 кг. Плюс у меня двухподвес и кресло получалось сильно высоко, тяжело управлять, когда центр масс так высоко. Вот родное крепление: А вот что я сегодня сделал взамен его, плюс ручка чтобы держаться... Делалось из подручных материалов, пластина с отверстием - высоковольтная шина 10мм, труба разрезана и в разрез вставлена укосина. С крепежом мудрить не стал, приварил все к раме А кресло легко снимается. Можно было бы сделать все красиво, но мне главное-функциональность1 балл

-

1 балл

-

1 балл

-

Неплохая подборка прибамбасов. В конце так вообще для меня экзотические. Посмотрите может почерпнете чего. http://tool-land.ru/svarochnye-prisposobleniya.php1 балл

-

1 балл