Лидеры

Популярный контент

Показан контент с высокой репутацией 11.03.2012 во всех областях

-

Это не жаргон,а основные стали и св.материалы.ЭП 395,-647,-981 есть в любом справочнике.Про бульбы Лепило где-то раскопал,никакой фени-сплошной официоз.Миллиметровку я свариваю встык без импульса на ВД-506ДК и таких на участке каждый второй...В одном посте вы кричите,что ГОСты тормозят прогресс,в этом всё наоборот.Мне не интересно как вас благодарят,мне интересно посмотреть ваши работы.Но с этим мне не повезло.А сварка D40s и АМг-61 так это технология "Прометея" ,может делаться и через нержавейку.Мир устроен так,что каждый знает про что-то больше и про что-то поменьше.Меня гордость не беспокоит,не с чего.Что касается ЛС59-это в каком разделе?Не пытаюсь охватывать всё,читаю только нужное и применяемое к работе и к скорому увольнению в запас. Прочитав ваше: на титане не наблюдал,на п/а этого нет.На том не бывает,это фигня...то выдумки гос.комиссии...Откуда вы всё знаете и отчего такие категоричные мнения? Если вваривали аустенитным электродом поковочные болванки в н/л полотно,то должны знать что первый проход напрочь удаляется с обратной стороны-там возможны трещины.Трещина от кратера назад до 30mm возникаeт и при сварке полотна нержавейки с тавром м/у сталей при сварке аус.присадкой (чаще всего при малой подаче).Хотя ЭП395 в РАДС почти аналог электрода ЭА 400/10у в РДС.Трещины в титановых сплавах могут возникать из-за водорода через довольно продолжительное время после сварки.Не знали?Говорю о том,что делал сам,видел или присутствовал при этом.Многие вещи категорически запрещены и прописаны в РД,а у вас оказывается можно...Добавлю,что непроварные соединения (правильнее-соединения без гарантированного провара) допускаются и очень часто как на ПЛ,НК так и тем более в гражданском судостроении.Но вам несколько человек сказало,что нельзя оставлять кратер,а вы про китайские велосипеды.Может всё таки надо "делать как надо,а кое-как само получится"?У вас похоже нет чувства меры,но и понт дело хорошее,тем более,если язык за нужное место подвешен.2 балла

-

А сколько пафоса и высокомерия! Складывается ощущение, что сюда не помогать друг другу приходят, а порисоваться!1 балл

-

Я говорю о том, что в каждом случае нужен индивиндуальный подход и по кратеру, и по ГОСТу, и не по ГОСТу. Если нет определенных тредований, то и ни нужно выпендирваться. Решать не сварщику если он на предприятии или сварщику если он сам для себя делает. Но тогда он должен отвечать за проделанную работу. Да в общем каждый должен отвечать за проделанную работу!!! А не сваливать на другого. И конструктор, который делает свою работу с указанием сварочных швов, должен понимать, что ему будет если его изделие развалится. А то что он учебниками пользовался и при этом все рухнуло... Получается, что он не виноват. по пунктам: 1. в каждом случае должен быть индивиндуальный подход 2. если есть определенные тредования то отклонения от них должны быть наказуемы 3. если и внедрять новое, то только после тщательного изучения 4. проверять и перепроверять полученное. 5. наказуемость. Что в большенстве случаев имеем: 1. старые разработки 2. новые разработки сделаны не компетентными людьми 3. материалл по составу имеет отклонения которые и в кошмарном сне не приснятся 4. использование старого оборудования накладывает ограничения на ввод новых технологий. 5. безнаказанность. И пожалуйста, не надо обобщать. Разные коментарии для разных случаев. Чем больше информации, тем конкретнее предложение или коментарий. И уже не раз встречал то, что раньше сварщики, именно Сварщики, далали на старом оборудовании и сегодня ни кто не может повторить даже на современном оборудовании. И перед такими я делаю низкий поклон! А где я могу такую грань разрушить - то обязательно помогу.1 балл

-

1 балл

-

Я не общаюсь на вашем жаргоне и не надо придираться. Здесь сайт не только для: "ВАУ" или "к нам на Вы и на полусогнутых"! Имел ввиду, что "сам материал" - провар с получением корня шва. Если вы не знаете, то не обязательно получать корень шва. Эх... опять придераться будете. В некоторых случаях, кроме сварки кораблей, лодок и пр изделий можно получить сварное соединение без корня шва. А некоторые ставят это обязательным условием. Сверху что угодно, а вот внутри нужно как и ни чего не было. Поэтому, декоротивные изделия достаточно получить - лишь бы держалось. Как раз для эстетики. И ни какого присадка не нужно. А если будет применен присадок, то дополниетльные затраты на механическую обработку шва и около шовной зоны. Если у вас вся жизнь связана только с 4 мм и толще, то это не означает, что весь мир так построен. И где бы ни была сварка, то шов делается только по ГОСТУ. В пищевой промышленности, тоже провар, т.е. корень шва - неотемлимая часть сварочного цикла. Но при этом - приварка различных кронштейнов не должна быть связана с выходом на обратную сторону. Так же я варил для авто воздуховод. Если бы я варил с получением корня шва, то меня бы еще заставили полировать внутреннюю поверхность. Здесь как раз и было искуство - держать глубокий провар, но без выхода наружу. Сварка запоренного аллюминиевого изделия, толщиной 100 мм, потребовало достаточного изголения для проварки в глубь без пор. После мех обработки моего извращения, я был доволен. Определить, что кто-то здесь что-то запорол, небыло возможным. Без благодарности меня не оставили. Конечно есть обсурдные вещи - сварка по маслу, или у кого-то идея сарки стали с алюминием или сварка МИГ без газа и не использовать порошвовую проволоку или еще какие либо идеи. И как бы не звучали мои мысли и мой стиль написания - это не значит, что все прочтут только так как я это вижу. Отвечать на ваши вопросы... Если всЁ так хорошо знаете, то почему в теме ЛС59 вы ни чего не ответили? Штурмовать спецификой работы и я могу. От этого умнее не становлюсь, а лишь только гордость зашкаливает. Но мне такого не нужно. В теме нужно понять как помочь минимальными жертвами. А как долго, иногда это единственный вариант решения проблемы, можно и в книжках почитать. Так это не опыт!!! Опыт - рассказать как правильно и если требуется то доказать теорией.1 балл

-

я использую Telwin Bimax 152 230 V и в общем он меня устраивает варю даже алюминий,приходилось проваривать 15мм сталь аппарат пусть с перекурами но со своей задачей справляется.При моей работе он окупился за две недели,работает второй год,в случае поломки вопрос о его ремонте даже не стоит(куплю новый),а покупать фирменный и дорогой нет смысла(уже брал). Можно работать на самодельном-страшном и быть уважаемым,а можно на красивом-дорогом и быть обоср... с головы до ног(это я о том что лишь одна десятая успеха зависит от аппарата) забыл добавить мой совет бери инвертор 220 .С тех пор как стал сам оплачивать электроэнергию от трасформаторов отказался.1 балл

-

По плазменной сварке (не водно-спиртовая): 1- в каждом виде есть свой диаппазон применяемости, для каждого вида своя ниша. 2- есть вилка применяемости. Т.е. в некоторых условиях один метод более эффективен, чем другой. 3- до сих пор плазменная сварка полностью не изучена 4- для плазменной сварки нужен высококачественный источник с широким диаппазоном характеристик. Приемущества плазменной сварки: 1- скорость сварки до 4 м\мин (в одно-дуговом режиме, без подреза шва) 2- глубина провара с формированием корня шва до 8мм (без разделки кромок), за счет высокой концентрации энергии. 3- минимальное содержание вольфрама в сварочном шве 4- шов пригоден для хранения ядерных отходов и ракетного топлива (и то и другое вступает в реакцию с вольфрамом, + герметичный шов(на рентгене показывает превосходные результаты) ) 5- прочностные характиристики сварочного шва 6- сварка оцинковки и других сталей не требует постоянного затачивания электрода. 7- расход электрода в разы меньше чем при сварке ТИГ 8- возможна сварка с холодным присадком 9- в ручном режиме утыкание в расплавленный материал не приводит к запариванию шва (нет прилипшего вольфрама (защищено соплом), нет траты времени на заточку электрода, медное сопло защищено электроникой (гашение силовой дуги на дежурную на время соприкосновения сопла с металлом)) - не для каждого производителя 10- новечку проще получить навыки ТИГ сварки (утыкания в ванну не критичны) 11- глубина провара имеет стабильный характер (температура дуги имеет стабильную в некотором диаппазоне характеристику) Вот здесь немного информации по плазменной сварке и возможности ( http://awg-tech.ru/index.php?id=249 ), в проектах ( http://awg-tech.ru/index.php?id=49 ) вы можете посмотреть результаты и сам процесс. У данного оборудования, ресурс одного плазмообразующего сопла 7-10 дней при односменной работе (в один день 160 метров шва). Электрода хватает так же. Так же есть и другие расходники, но их расход еще реже. Здесь самое дорогое - источник тока. По газу: газ аргон - плазмообразующий 1-2 л\мин, защитный - 4-7 л\мин. Забыл указать, плазменная сварка с плазменной резкой совместно, пока, не пожет существовать. Т.е. для сварки и резки нужно несколько разные источники применять. У газовой сварки и резки свои диаппазоны применяемости, которые пока переплюнуть ни кто не может P.S. По водно-спиртовой сварке-резке... еще пока ни кто не смог доказать,что это достойно профессионального внимания как оборудование для СВАРКИ и для качественной РЕЗКИ. Делитанты в технологии такое применяют и выносят мозг вопросом: "Я вот использую высокотехнологичную сварку, а у меня ни чего не получается. Либо если получается, то сложно назвать результатом. Почему?"1 балл

-

Ну я в принципе так всегда и поступаю, хочу - работаю, хочу - неработаю А цену себе знаю, было время, что работал две недели грузчиком в чужом городе, оплата - 200 руб за тонну, 1000 руб в день я всегда зарабатывал, особо не перетруждаясь. Это я к тому, что лучше работать грузчиком, где ценят твой физический труд, чем работать по специальности там, где тебя не ценят! Такое мне уже приходилось слышать, как правило, в таких фирмах постоянная текучка, но есть люди которые работают уже не один год, часть из которых всё устраивает (а именно-скотское отношение) а другим просто некуда деваться... Хотя выбор всегда есть, если конечно есть гордость и самолюбие.1 балл

-

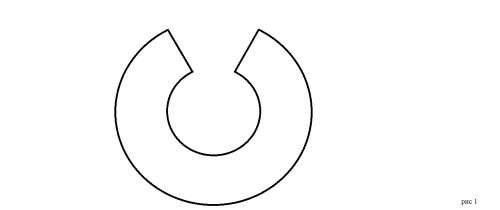

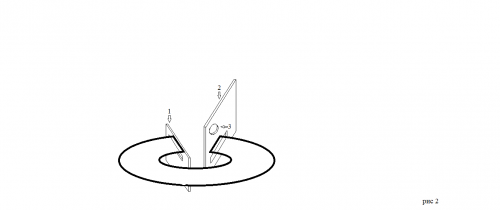

привет всем! я здесь новичок. хочу рассказать об изготовлении сегментов на моём старом месте работы. прошу сразу не судите строго за ресунки у меня фоток нету не имею привычки всё фотать. делали всё по уже готовым чертежам но всегда подгоняли всё по месту из-за плохих расчётов технологов. сначала из листа нужной толщины вырезали кольцо с косыми вырезами как на рис1. расчёт такой внутренний диаметр должен быть таким чтобы после растяжки до нужнаго размера или шага, он небыл слижком большим или наоборот не налазил. более менее плотно прилегал к трубе или к чему будет этот сегмент приварен. при растяжке внутренний деаметр уменьшится. наружний деаметр это диаметр будущего шнека. косой вырез тоже расчитывается так чтобы при стыковке двух сегментов они стыковались в стык. обычно у нас это подгонялось резаком. брали пластину 1 Рис2. делали в ней прорезь под сегмент. потом в моём случае приваривали её к металлическому полу вставляли один конец кольца в прорезь брали вторую пластину №2 тоже с прорезью и надевали на второй конец кольца. в отверстие 3 продевали крючок чалки которую цепляли за кранбалку и потехоньку растягивали кольцо до нужного размера. замечу места отверстия под крючок надо делать с внутренней стороны сегмента что бы после разтяжки кольца края были загнуты в нужном направлении. а иначе даже не разогнуть кольцо пластина будит слетать. затем готтовый сегмент ставится на трубу как обычно подгоняется резаком и прихватывается и так далее.1 балл

-

1 балл

-

Для меньшего тепловложения. Я пользуюсь, на тонкой нержавейке. Очень нужен.1 балл

-

Всё зависит от требований аттестационного центра:область аттестации,используемые св.материалы и подобные серьёзности.Если допускают сварку рутилом,то,соответственно,от "безотрыва" придётся отказаться-потому как нереально сие сварить напроход из-за особенностей этого типа электродов.А если требуют вести сварку основным типом св.электродов,то "частые прерывания" являются нарушением технологии сварки-возможны "косяки" шва и налицо неправильные режимы сварки и низкий уровень квалификации.1 балл

-

Это как с заводными и выводными пластинами. Не все же и не везде же их применяют. Мне до лампочки рейтинг, пусть -100. Если кто-то ставит минус, то пусть расскажет за что. А не просто тыкает на все кнопки подряд, считая себя мега супер гением сварочного мира. Я часто вывожу дугу на основной материалл. Это связано с толщинами и материаллом. Все зависит от требований и пожеланий (кому что надо, где и как будет использоваться, какие требования к шву) Особое внимание - сварка по трещине... Ну так вот вам подробнее: Во первых - это нонсенс. Во вторых - это пробный экземпляр В третьих - это нонсенс! есть трещина в процессе сварки образовалась. Все зависит от вида соединения, назначения соединения. Сварка РАДС, и шов без присадка, то можно и по трещине. Т.к. ток ставлю больше и не то что трещина, сам материалл уже на сквозь проварю. Т.е. трещина уходит, переплавляется. Это очень хорошо видно. Если шов с присадком делал, и о чудо - трещина, то разделка шва и сново в бой, но после осознования - почему. В МИГе такого ни разу не наблюдал... Но тут полюбасу снятие присадка и разделка под сварку. В ММА - таже картина, снятие шва с разделкой. Ни в ММА ни в МИГе такого не получал ни разу, видимо судьба огораживала. Т.е. всегда нормальный газ (или покрытие электрода), проволока (или электрод), обезжиренный материалл. Вот при сварке алюминия и его сплавов, такое частенько бывает и опять же РАДС. План действий - ранее описан. С нержавейкой, титаном токого ни когда не наблюдал. Надеюсь теперь понятно? Т.е. сварка в тавр или в стык, в нахлест, черная сталь, алюминий, РАДС или ММА или МИГ, толщины 3- и более, механическое снятие наплавленного с небольшой разделочкой и в бой. Ни когда не варю сразу принесенный материал, не проверенный. Несколько пробных шовчиков для подбора режима, осмотра получившегося, разлома сваренного результата и только после этого конечное изделие в сварку.0 баллов

-

Batillus,"на Ваше место в шляпах"? Перечитайте свои посты и сами найдите нестыковки.Про премию можете не отвечать,мне и так всё понятно.-1 балл