-

Постов

591 -

Зарегистрирован

-

Посещение

-

Победитель дней

2

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент di4

-

Очистка сварных швов нержавеющей стали от черноты. С помощью оборудования и физ.раствора? С помощью раствора? Наиболее доступные и дешевые способы очистки. Можд кто поделиться. Спасибо.

-

Дом. Пластиковое ведро. Пластина хрома. Электролит. Инверторный сварочный аппарат на 220 В до 140-160 А. Балластный реостат. Мелкая низкоуглеродистая деталь. И непреодолимое желание чего нибудь похимичить и порадоваться этому. Есть очевидцы процесса? Расскажите если кому удалось захромировать. что-нибудь при таком раскладе? Спасибо. P.S. Никаких особых потуг к данному процессу у меня нет. Просто интересно.

-

Никто Фрониусовский редуктор не юзал? http://www.fronius.com/cps/rde/xchg/SID-233CE5FB-403EBC57/fronius_ukraine/hs.xsl/2510_2701.htm#.UoNQ7Px8wSE Брошюра Газовая азбука. О сварочных смесях кому интересно. Плагиат.f5a212318d9202d2dcfdef13a68a1734.pdf

-

Не побывал из моих знакомых никто ни дешевые ни дорогие смесители. Как-то давно слышал, что дешевые это лажа и все советовали дорогие (но это было давно и слухи). Смеситель удобен тем, что переключил смесь с 80-20 на 98-2 переставил проволоку на полуавтомате и вари себе нержавейку. В баллонах путаться не будешь. Но есть и недостатки. Дорого за 30 т.р. смеситель покупать. Стащут или разобьют. Газ у нас не особо чистый с мусором бывает так что сколько этот смеситель продержится с его жиклёрами неизвестно. Открывать закрывать надо два баллона. По мне проще заказывать готовую смесь один фик она по цене аргона обычно поставляется.ИМХО. Кому как. Еще на производстве по бедности прокладки для редуктором из паронита пробивают, от от них мусора. Еще надо порыть разлагается ли смесь в баллоне на аргон и углекислый газ со временем.

-

Минимально 5% можно смешать Для смеси 98- 2% не пойдет наверно.

-

да смеситель видел как тоr за 34 т.р. таким не пользовался. Smesitel_UGS-1.pdf думаю можно заказать вариант В с требованиями Ar- 80% +CO2 - 20% для низкоуглеродистых сталей и еще один вариант B с требованиями ребованиями Ar- 98% +CO2 - 2% для нержавейки. (или нержавейку просто в аргоне варить) ИМХО. Соответственно не забывайте что еще два редуктора надо. Смеситель под низкое давление.

-

Эт да. До сих пор веселятся в три смены. ) Ну что хотели то и получили. Их предупреждали.

-

Приварка плоского дна 4 мм к обечайке 4 мм диаметр 1000 мм, всё 12Х18Н10Т. Шов Т7 по ГОСТ 14771.Схема сварки: 1. Подварка внутреннего шва полуавтоматом 1,2 мм смесь; 2. выборка корня шва снаружи; 3. Заварка разделки полуавтоматом 1,2 мм смесь. Дефект: провал днища во внутрь на 40 мм сразу после подварки изнутри. У кого есть варианты которые позволят избежать дефекта?

-

Кто что пользует? УР-6-6 (ПТК) - моделька глючная и дорогая, хромированный, со временем начинает западать мембрана, при новом включении иногда приходиться настраивать расход заново. Выходов из строя почти не было (на одном резбу штока регулировки закусило, помазал разработал прошло). Снабжен сеткой на входе. Некоторые экземпляры трещат пр работе. Со временем западает мембрана. Надо будет разобрать почистить. Газ у нас в России сами знаете не фонтан. Пока живут 3 экземпляра. На другой работе жили 6 шт. 4 года. У30/Ар40 (ПТК) - Снабжен ротаметром. Ротаметр можно разбить. Ротаметр продается, как запчасть, отдельно. Сетка на входе. Нареканий не отмечено.

-

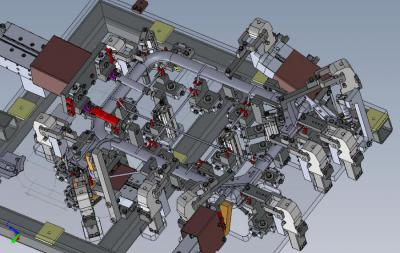

На робота тогда денег не дали, пришлось полуавтоматчков ставить.(

-

-

Смотрю на старые фото и понимаю, что у меня в цехе ничего с тех пор изменилось(

-

Раньше это чудо, которое заполняет журнал, называлось "Руководитель сварочных работ", но в реестре профессий видимо такого нет, поэтому сейчас называется "Инженер по сварке". Контроль над инженером по сварке обычно осуществляет либо Главный сварщик либо Главный инженер. Контроль журнала сварочных работ обычно проводит Инженер по технадзору заказчика или Государственный инспектор Ростехнадзора (либо другого инспектирующего органа) в ходе плановой или внеплановой проверки предприятия на предмет соблюдения закона о промышленной безопасности (либо условий при которых предприятие сохраняет разрешение на производство какого либо с точки зрения государства опасного оборудования). Поправьте если я ошибаюсь.

-

Кто его 5SVR5контролирует у того пусть и спрашивает в письменном виде.))

-

С тем который вас контролирует. Они конечно вас к лешему пошлют скорее всего и скажут делайте как у всех, но зато вы получите ответ на ваш вопрос.

-

Да вроде обычный Бримовский резак P-80 удлиненный тока для CUT 70. Вот фашист CUT 40 юзает. http://www.youtube.com/watch?v=PIDLA-CQxmw Купите себе Бримовский Cut 70. если не подойдет вернете в магазин.

-

ИМХО: Я бы поробывал вот такой эксперимент: 1. Возмем скажем что есть под рукой УОНИ 13/45 или 55 (конечно лучше электроды для наплавки на прямой полярности, низкоуглеродистые, если такие вообще есть). 2. У вас же рельс с разделкой уже и вы его в стык свариваете. 3. Наплавте слой на оду сторону разделки и на другую. (может быть один слой, а может два),( проплавление минимальное, электрод к горизонту) Таким образом в наплавленном слое будет меньше углерода чем в основном металле) 4. Наплавка трещать не должна, усадка на ней не большая. Если трещит то алес. 5. Ну и сваривайте между собою эти две наплавки. Понятно что прочность не та на перемычке, но как вариант. Сам не пробовал всё на ваш страх и риск.) Вот народ развлекаеться: http://www.youtube.com/watch?v=7wffuZqXJig

-

Согласовать форму журнала с контролирующим органом.

-

Если конструкции простые и типовые можно попробовать нормировать по сварочному материалу. Сколько сожгли делим на время. Например израсходовали проволоки Св-05Х19Н10ФБС ф2 мм - 80 кг за 12 смены )). Предварительно расход сварочного материала не трудно посчитать. А если серьезно разрабатывайте нормы самостоятельно, как Вам тут уже и посоветовали.

-

"Вопрос к спецам:требуется сварить короба из нержи 1мм толщиной. П/А, не инвертор, марка ПАС190 (диодный) ,углекислота есть. Какого диаметра проволоку нержавейки применить? Применение аргона обязательно? Если да, то газовый смеситель или расходомер ставить?" ИМХО: 1. Материал:12Х18Н10Т. Условное обозначение сварного соединения по ГОСТ 1477-76 ДУГОВАЯ СВАРКА В ЗАЩИТНОМ ГАЗЕ.СОЕДИНЕНИЯ СВАРНЫЕ - С2, С4, С5, У4, Т1, Н1 (рекомендовано С5, без поддува). Способ сварки:ИНп - в инертных газах неплавящимся электродом с присадочным металлом. Поддув аргоном с обратной стороны. Ток сварки: 30-50 А. Присадка: ф1,2 мм. Диаметр W-электрода: Ф2 мм. Расход защитного газа: Ar - 6-8 л/мин. Расход защитного газа на поддув: Ar - 2-5 л/мин. Неожиданности: Деформации листовой конструкции не имеющей ребер жесткости после сварки. 2. Проволока на полуавтомат рекомендована 0,6 мм (горелка со шлангом минимальной длины, направляющий канал под 0,6 мм, ролики под 0,6 мм, наконечник под 0,6 мм - не забываем) . Смесь 98х2. Соединение С5. процесс стабильностью не отличается.

-

Попалось как-то в бескрайних просторах инета. Можд кому интересно. Ручная дуговая покрытым электродом: http://www.youtube.com/user/FUENSOL/videos http://www.youtube.com/watch?v=zWdgEaXWDxQ Русская озвучка: http://www.youtube.com/watch?v=EFkTC6u-CJ8 http://www.youtube.com/watch?v=8AppaVyR2Mg Механизированная (полуавтоматическая) сварка плавящимся электродом в среде защитного газа: Русская озвучка: http://www.youtube.com/watch?v=al1Du21gQKk

-

Краги Esab. Heavy Duty Basic Welding Glove - на аргон, REGULAR - полуавтомат. (не путать) Подержаться какое то время если китайцы не испортили.