-

Постов

591 -

Зарегистрирован

-

Посещение

-

Победитель дней

2

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент di4

-

ARGONIUS Спасибо. Понял будем искать.Понимаете в чем фигня. Если по бокам шва остаеться черная копоть при полуавтоматической сварки это означает, что процесс полуавтоматической сварки в отличае от сварки ручной аргонодуговой неплавящимся электродом происходит с меньшим легированием шва так как выгорает магний и это означает, что при полуавтоматической сварке необходимо брать проволоку более легированную магнием чем при РАД, с точки зрения логики. Улучшение защиты при полуавтоматической сварке можно произвести увеличением внутреннего диаметра сопла, изменением вылета электрода (расстояния от конца наконечника до плоскости свариваемой детали), изменением заглубления наконечника в сопло или приспособлениями. 1. Заменить сопло. 2. Изменение вылета электрода. Горелочку пониже опустить при сварке. 3. Изменением заглубления наконечника в сопло. Производители выпускают вставки (деталь между горелкой и наконечником) и наконечники разной длинны. И собрав эту конструкцию зачастую заглубление оказывается различным. Я наблюдал от 5 до 0 мм. Идеально по моему мнению 1-2 мм заглубление. Но для импульсных процессов зачастую заглубление до 7 мм так как там длиная дуга. 4. Самое интересное. Приспособления. Старый способ. Например при сварке стыкового шва паралельно вдоль шва с одной стороны можно с положить уголок 50х50х5. И опереться есть на что и защита лучше. а лучше два уголка с обоих сторон.

-

ARGONIUS Увеличение расхода аргона, диаметра сопла и газовая линза могут не помочь, потому что и на обычной керамике шов должен быть чистым. Что есть "обычная керамика" ? Спасибо. Уменьшить сварочную ванну на полуавтомате, по моему мнению (возможно я ошибаюсь потому как я на практике такого еще не пробовал), можно снижением напряжения, уменьшением скорости подачи проволоки, увеличением скорости сварки и уменьшением температуры сопутствующего подогрева. Правда у нас процесс импульсный, но параметры импульса я задаю в ручную. У полуавтоматов тоже есть сопла с различным внутренним диаметром выходного отверстия.

-

Ну если уменьшить сварочную ванну и увеличить диаметр сопла горелки с линзой (для РАД), поиграться расходом может прокатит. Ну буим пробовать если алюминий в заказе появиться. Спасибо.

-

Максимилиан. ))) Я так понимаю улучшать газовую защиту бесполезно? Налет будет всегда только в меньших колличествах?

-

Манометр низкого давления со шкалой расхода МТ-2 VS Расходомер- ротаметр ТМК. Как вы догадались по обоим приборам можно выставить расход защитного газа. Во первых манометр МТ-2 Предполагаю что манометр используеться на редукторе с максимальным расходом газа до 30 литров в мин., поэтому красная шкала расход СО2. Зеленая шкала давление. А вот с черной непонятки, расход воздуха чтоль? Как-то я бился над этим вопросом но результата не помню. Кто знает раскажите. Терь Ротаметр. Две шкалы под аргон и под СО2. Хоть аргон и тяжелый газ но шарик при одинаковом расходе поднимает на меньшую высоту. Кстати на сайте РОСМА пишут что поверочный период манометров 2 года. Так что можно пожарномуу который трубует от вас срок поверки менее 2х лет показать официальный ответ производителя и сэкономить на поверке. Если конечно манометр два года проживет.))

-

Максимилиан Спасибо. Магний он вроде не черный.

-

saper24 Эх опять опоздал....

-

ИМХО: Возьмите мусорный бак набейте его соломой на половину, подожгите, закройте и пропустите через закрытый бак аргон. Солому можно заменить дымовой шашкой. Читал очень давно в одной старинной книжке как это сделать с помощью хим реактивов. Названия не помню, но литература точно существует.) ага вот: Для этого аргон подкрашивали в белый цвет путём пропускания его через сосуд с легко испаряю-щимся жидким четырёххлористым титаном TiCl4. ВЛИЯНИЕ СВАРОЧНОГО ПРОЦЕССАНА ХАРАКТЕР ИСТЕЧЕНИЯ И ЭФФЕКТИВНОСТЬ ГАЗОВОЙ З АЩИТЫПРИ АРГОНОДУГОВОЙ СВАРКЕ НИКЕЛЯ ПУЧКОВ В.Н., доцентДАВИДЮК А.В., бакалавр https://www.google.ru/url?sa=t&rct=j&q=&esrc=s&source=web&cd=9&ved=0CFUQFjAI&url=http%3A%2F%2Farchive.nbuv.gov.ua%2Fportal%2Fnatural%2FZnpddtu%2F2010_1%2Fmz-8.pdf&ei=NkiwUtWgKqOE4gTg1oHYCQ&usg=AFQjCNHAha20gL1j4v7kTMaBQdkzdv7bqA&bvm=bv.57967247,d.bGE&cad=rjt

-

Порошковая проволока Esab OK 14.12 ф 1,0 Знакомый использовал при сварке на инверторном источнике MIG. Говорит что при сварке низкоуглеродистых пластин в нахлест толщин 1 + 2 мм (1 мм низ). На обратной стороне выпуклость от проплавления не наблюдается. То есть можно предположить что проплавление при использовании данной проволоки можно получить минимальное. Минимальное проплавление необходимо для уменьшения деформации при скарки например каркасов из труб. Также в рекомендациях данная проволока фигурирует как сварочный материал для корневого прохода, причем проволоку можно юзать как на обратной так и на прямой полярности. Кто юзал отзовитесь, как проплавление? Спасибо.

-

мутный, ну вроде мы как заметано, что черный налет вокруг шва после сварки образуется при сварке алюминиевых сплавов с высоким содержанием магния. Ну уж больно налёт на сажу смахивает. Хотя может и примеси. Сметаешь так щеточкой на совочек сажу и в картридж лазерного принтера.

-

После полуавтоматической сварки сплавов алюминия с магнием (или присадкой) вокруг швов остается черная копоть. Поначалу подумал что черной копотью может быть углерод, но откуда в АМг углерод? Наткнулся на следующий текст: "Для того, чтобы обнаружить присутствие углерода в углекислоте, необходимо отнять у неё кислород. Этого можно достигнуть, заставив кислород соединиться с каким-нибудь телом, обладающим ещё большим к нему сродством. Таков, например, металл магний, проволока которого сгорает, распространяя ослепительный свет. Зажигаю проволоку и опускаю её в стеклянную банку, заключающую обыкновенный воздух. Проволока сгорает, и на дно падает совершенно белая зола. Это магнезия, соединение металла магния с кислородом. Повторяю тот же опыт, но на этот раз погружаю горящую проволоку в сосуд с углекислотой. Теперь уже она вынуждена добывать себе кислород, отнимая его у углерода, и этот последний должен обнаружиться. И действительно, на этот раз проволока горит не тихо, а с треском, как бы с целым рядом маленьких взрывов. а на стенках стеклянного сосуда осаждается черная копоть. Это освободившийся углерод. Итак, в атмосферном воздухе, в невидимой для глаза форме, постоянно присутствует громадный запас углерода." Предполагаю что копоть это и есть углерод, но откуда с среде аргона углекислый газ? Наверное раскаленный магний покидая пределы газовой защиты реагирует с углекислым газом воздуха, но почему он не реагирует со свободным кислородом и не выпадает в белый порошок?

-

Производитель наконечников и проволоки тоже важен.

-

http://www.youtube.com/watch?v=k5AhJ9Nvep0&feature=c4-overview&list=UUExKjcF3z2zHNvI0OM_ewLA

-

ИМХО: кривая проволока, проходя через наконечник, не имеет постоянного контакта с поверхностью наконечника, поэтому процесс не стабилен. Если диаметр наконечника не соответствует диаметру проволоки то возможно площадь контакта слишком мала и нужно либо правильно подобрать наконечник либо заменить изношенный на новый. Треск во время полуавтоматической сварки связан с капельным переносом металла проволоки в сварочную ванну. Сначала капля растет на кончике проволоки, потом увеличившись до определенных размеров начинает свисать и замыкаеться с ванной, в этот момент растет ток и получаеться взрыв. Треск это и есть взрыв. Существует импульсный процесс сварки в котором организован мелкокапельный, струйный или спрей процесс перехода сеталла проволоки в ванну. Звук при этом совсем другой. http://www.youtube.com/watch?v=Frk6DKPfsYY http://www.youtube.com/watch?v=AU8X4MxcGJ4 http://www.youtube.com/watch?v=LMnRRx1popU http://www.youtube.com/watch?v=UFFSJ1G4vsg http://www.youtube.com/watch?v=MRIGks3gxG0 Нельзя с усилием вытаскивать проволоку через наконечник это оставляет риски внутри отверстия и ухудшает контакт. Нужно отрезать проволоку острыми пасатижами а не сплющивать её. Лучше резать боковыми резаками пасатиж. http://www.youtube.com/watch?v=rBWnZ4TkU4w&list=PLxcedZsv6CuHCBZL9JSaN8cAv0J6Rm0wq

-

http://www.youtube.com/watch?v=3j-ciGVAxes Tig http://www.youtube.com/watch?v=GHmdB_EGdho

-

Васо_29 HD качества на ютьюбе не нашел.)

-

Васо_29 Ну там же все видно. Стыковой шов без зазора и без превышения кромок, прихватки изнутри. Конструкция имеет жесткость в виде скругленного угла. Поддув в виде поддона. Сварка без присадки. Герметичность между поддувом и изделием обеспечена с помощью малярного скотча.

-

ИМХО: Есть еще нехорошая привычка обкусывать проволоку тупыми пассатижами расплющивая её конец, а потом этот конец протаскивать с усилием через наконечник, тем самым разбивая его внутренний диаметр. Особенно это актуально для проволок из нержавейки диаметром 0,8 мм . В результате новый наконечник можно выкидывать. Да и с наконечниками у нас в магазинах беда. 50% зачастую можно выкидывать.

-

Эхх полотно 2 мм ребра 3 мм шов Т1 внутренний разбивка по 100 мм. Полуавтомат смесь 92х8 проволока ф0,8 ток 90-110 А напряжени 18-19 В. катет 4-5 мм меньше не положили. Дефект хлопу примерно миллиметров 30-40 по центру. Хотел перед сборкой полотно растянуть, но плиты не было. Прихватки с наружи. Вот такая вот фигня.

-

http://www.youtube.com/watch?v=SV0KA6QKSIQ

-

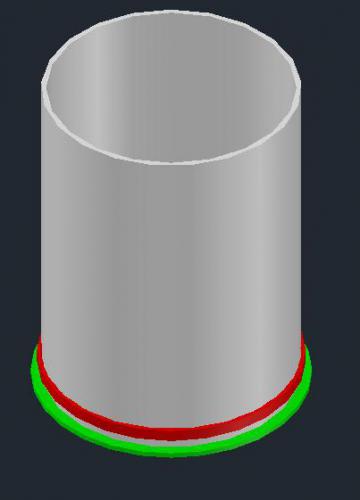

Ясно. Минимальная зона термического влияния за счет использования присадки в зазоре. Интересно что его останавливает нахлобучку так с зазором сварить. тавровый разогрева больше требует. Видимо это. Ну ладно. Посмотрим мой вариант. Схема с предварительным сжатием обечайки: 1. Обечака - серым. 2. Донынко - зеленым. 3. Хотут - красным. wmv1.wmv 1. На край обечайки накидываем хомут - ленту толщиной 3 мм - красный цвет.свариваем её между собою в стык. Можно клиньев подложить, что б не болталась. 2. Накладываем валик на полосу ил прерывистый валик по всему периметру. Что должно сжать обечайку. 3. Прихватываем донышко. Варим первый проход. 4. Срезаем хомут. 5. Варим остатки. Интересно прокатит?

-

vnuk Всем привет. Есть тема о деформации металла при неправильной стыковке и сварке и как сделать правильно. Вот решил поделится опытом и фанатичном подходом к нержавейке. Как известно этот металл очень мягкий и подвержен при нагреве большей деформации, чем чернуха. В нашем случае возьмем емкость и короб и проникнем в глубь оных. На первом снимке цилиндр и блин. Для монтажника проще вырезать блин по наружному диаметру и просто бросить его на цилиндр, а сварщику просто прихватить легко и удобно край блина к цилиндру без зазора и так же быстро заварить, но каков финал после сварки?! Металл при нагреве как известно становится мягким, так же его тянет и растягивает процесс сварки, а зона нагрева стремится к центру и тут происходит то, что есть деформация, металл под собственным весом (блин) уйдет вниз и образуется ямка, а изнутри бугор, что является частой ошибкой многих и многих. Что бы это избежать в нашем случае, блин вырезаем немного меньше, дабы был зазор, на края цилиндра внутри наплавляем шарики мм. по 3, как показано на фото на пластине, что бы наш блин просто и качественно приземлился на наши шарики и прихватываем к нашим шарикам. Сила этого метода в том, что не надо держать поддув изнутри для прихватки, дабы не вылезла черная кашка, которая ну ни хрена не варится, окисленная зараза. На фото состыкованного блина видно. как он натянулся, и это только от прихваток стал наш блин как барабан. И после сварки можно в него стучать, он как струна и бубен. В доказательство всего этого представляю и короб, который сварщик с монтажником собрали не правильно (края листа на ребра-сварка) и в последствии его деформировало после сварки, растянув металл, а куда ему деваться??? !!! Только в бугры да ямы. Что бы этого избежать, на фото пластины представлен пример, это наши шарики,на которые мы положим наш металл и прихватим и весь короб так расхватаем и заварим. Металл будет тянуть и растягивать и ему в этом случае есть куда тянуться и натянется каждая стенка как струна, уверяю вас. Работа будет выполнена блестяще. Монтажник скажет вам, зачем гемор предлагаешь моей заднице - но помните, отвечать за качество вам!!! Один барыга предложил сварить ему бассейн из нерж 2мм, 3-3м, отказался из-за цены, сказав, да мне в 3 раза дешевле сварят, вот и сварили квадрат, весь повело, бугры да ямы и спрашивал меня, разве такое возможно? И рассказывал ему о деформации металлов, что представил вам и о правилах, а так же тех, что скупой известно сколько платит . Не ошибаемся коллеги, мотаем на ус и работаем корректно. Всегда ваш vnuk (человек деда) http://websvarka.ru/talk/index.php?showtopic=1330&page=10ОМХО: Провал металла в центре происходит не из за того что металл течет вниз пока он разогрет под действием силы тяжести, а потому что сжимаеться линия сварного шва по обечайке и излишек металла днища выпирает . Мы варили в вертикальном положении. Метод описанный выше основан на растяжке заглушки силой усадки. При затвердевании ванны она стремиться свести кромки обечайки и заглушки вместе и так как между ними зазор ей ничего не мешает это сделать. В любом случае автору большуший респект за то что поделился опытом. Буду думать как в моём случае подобную схему применить.