-

Постов

591 -

Зарегистрирован

-

Посещение

-

Победитель дней

2

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент di4

-

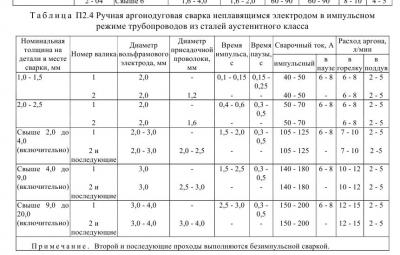

ИМХО: Если течет сразу после сварки и толщина труба около 2 мм, да еще остывание в отрицательной температуре воздуха, возможно выжгли легирование из-за перегрева и закалили околошовную зону, сталь то с ферритом, образовалась трещина. Если течет через какое-то время значт в околошовной зоне выжгли легирование и упала корозионная стойкость основного металла, ускоренная коррозия. Так вроде с точки зрения логики. Че делать: Резать с вырезкой околошовной зоны и варить заново. Подогрев сопутствующий 50 градусов. И ток по меньше, швы поуже, и проходов побольше. Каждый проход давать остывать. Сопло побольше. Газовая защита не только шва должна быть, но и разогретой околошовной зоны с обоих сторон. Солому поди варили кукую нето. (не убивайте меня критикой, я сам убьюсь). Возможно необходима термообработка после сварки для снятия напряжений или для повышения химической стойкости.

-

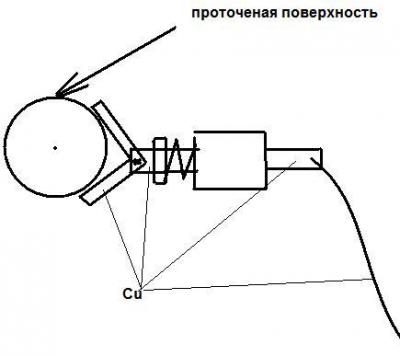

Поставщик поворотных устройств из Германии: http://www.hoesl-hebetechnik.de/Produkte/produkte.html Организовал токоподвод так: Медная (или сплав меди) колодка обхватывает обработанную на станке цилиндрическую вращающуюся поверхность (низкоуглеродистая сталь). Колодка соприкасается с поверхностью вдвух местах. По центру колодки расположена ось которой она крепиться к подпружиненной направляющей к которой в свою очередь заведен силовой кабель обратного провода. Со временем на низкоуглеродистом цилиндре выгорает металл и его надо протачивать. Не знаю как к вращателю это прилепить. Сами догадаетесь. При наплавке на вал полуавтоматом вал сильно ведет? (вопрос конечно не конкретный, но все же)

-

Ищите партнера, а не работодателя.

-

Кипит защита плохая. Попробуйте 09Г2С отдельно поварить, если кипит то защита (расход, сопло, горелка, техника сварки) ИМХО.

-

Вешаете нагрузку в виде кучи баластников, и пишите показания с разной нагрузкой ток, напряжение.

-

Приварить накладку. Нижний участок заварить в конце, чтоб вода не скапливалась. Концы трещины засверлить бы надо чтоб дальше не пошла.

-

По мне так не стоит на холодную чугун варить (корпус редуктора), трещит он. Можно попробовать короткими швами электродами с содержанием никеля более 90% с остыванием каждого шва. (как выше писали), но дорого. Незначительные дефекты литья - можно. Ну а на горячую 600 градусов где-то подогрев с последующим медленным охлаждением ( не пробовал.) Это надо корпус редуктора положить в металлическую коробку, засыпать песком, оставить наружу только место сварки, засунуть в печь, нагреть все это до 600 градусов чтоб прогрелось, вынуть быстренько заварить и скутать теплоизоляцией чтоб медленно остыло. Но что потом с размерами чугунного корпуса редуктора, после такой термообработки будет. Хотя какой чугун. Бывает просто нержавейку направляют и место скола усиливают. Паяйте.

-

Это Вы меня уговариваете или снисходительно соглашаетесь? Как правило в Т-соединениях без фаски катет рассчитывается от толщины металла.Толщина 3 мм - катет 3 мм и более... а) Учитывая,что конструкции всё таки несущие снижать калибры швов крайне нецелесообразно, б)для начинающего бо'льшие калибры швов выполнять проще,чем малые.Это я пытаюсь пошутить).Ну нету Т1 катета меньше 3 мм. Применяемые материалы: труба прямоугольная, квадратная 20Х20, 40Х20, и т.п., толщина стенки(как правило) 1-2 мм. Смогут уменьшить катет меньше 3 мм - хорошо. Не смогут уменьшить катет - можно уменьшить длину швов если внешний вид устроит и расположение не на ребре квадрата. Хотя я сильно сомневаюсь, что они 3 мм катет получают в Т1. Фотки хорошей нет.

-

Ужас. Ну тогда АГНИ-07Му. TXH 250wF - с водяным охлаждением, не должна шейка греться, хотя все может быть.

-

-

-

"Так что спорить с Вами не буду,до 14 без фаски" Понятно что диапазон больше может быть. Просто заметил что рекомендации такие.

-

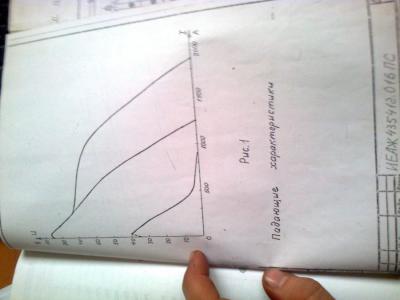

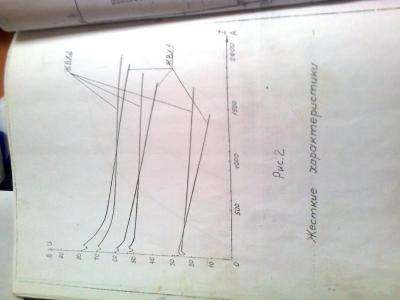

Видимо так. Реостат балластный. РБ - 301 предназначен для обеспечения требуемой крутизны внешней вольтамперной характеристики в любых сварочных источниках. На сколько мне видится схема работы - ВДУ-1201 заклинен на Жесткой ВАХ и для изменения её наклона используются Балластные реостаты. Понятно что ручки переключения ВАХ на передней панели управления ВДУ-1201 давно отсутствуют (либо предусмотрительно демонтированы, либо резисторы погорели)] Я так понимаю "зависимым" можно назвать. Цитата): " Трактор АДС-1000-2 в отличие от сварочных тракторов типа ТС и УТ имеет регулировку скорости подачи электродной проволоки в зависимости от напряжения сварочной дуги. Трактор снабжен электродвигателем постоянного тока 9 для механизма подачи электродной проволоки и электродвигателем постоянного тока 3 для перемещения каретки трактора. Эти двигатели питаются от отдельных генераторов постоянного тока, которые приводит во вращение специальный электродвигатель переменного тока. У генератора, питающего электродвигатель механизма подачи электродной проволоки, имеется дополнительная обмотка возбуждения; эта обмотка питается от сварочной цепи через селеновые выпрямители. Благодаря этому удается осуществить автоматическое регулирование скорости подачи электродной проволоки в зависимости от напряжения дуги. При увеличении напряжения дуги повышаются скорость вращения электродвигателя, скорость подачи проволоки и тем самым уменьшается дуговой промежуток, а следовательно, и напряжение дуги. При уменьшении дугового промежутка напряжение дуги падает, скорость вращения электродвигателя снижается. Подача электродной проволоки замедляется и автоматически восстанавливается принятый режим сварки. Для плавного изменения скорости вращения электродвигателей постоянного тока в обмотку возбуждения генераторов, питающих эти двигатели током, включают потенциометры. " А по поводу "при изменении силы тока изменяется и Uсв." я с вами согласен если ВАХ пологопадующая, а не жесткая. Спасибо за фото. Насколько я понимаю процесс: 1. Стыковка листов в стык без разделки в зазор 2 мм (судя по фото) 2. Расстановка скоб поперек оси сварного шва (пластин с вырезами под горелку полуавтомата) ( прихватка с одной стороны по 4 прихватки на скобу, длина прихваток 70-100 мм катет предположим равен толщине свариваемых листов) Скоба на взгляд 600 мм длиной, высота 200 мм, имеет в верхней части ребро жесткости, значит вырезана из полособульбы. (видимо это предотвращает домик и стяжку зазора во время сварки) Осталось выяснить на каком растоянии друг от друга устанавливаются для разных толщин свариваемых листов? Какой толщины скоба для разных толщин свариваемых листов листов (предположим толщина свариваемых листов)? 3. Растяжка термодомкратами - на взгляд пластина толщиной равной толщине свариваемых листов, 300х200 мм. Наложено 4 шва полуавтоматом проволока 1,2 мм СО2. Термодомкраты с обоих сторон стыка? [f4. Полуавтоматическая сварка стыка без разделки с зазором в 2 мм, проволока 1,2 мм СО2 Накопившиеся вопросы: 1. Листы прихвачены по краям к палубе?

-

-

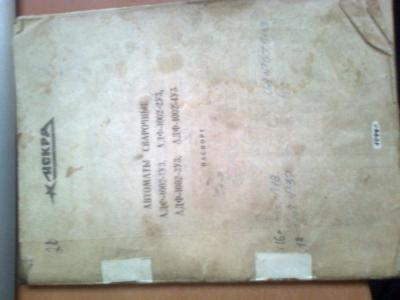

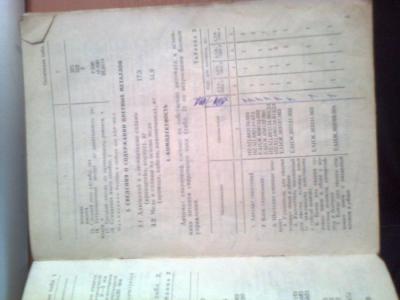

Вопроса не понял. В тех же рекомендациях Esab, которые я выложил выше, фигурируют режимы автоматической сварки под слоем флюса в стык без разделки толщина от 6 до 14 мм. ИМХО. По поводу ВАХ на автоматическую сварку под слоем флюса. Классическая схема которую нам вдалбливали с института такова. РД, РАД - круто падающая характеристика, Полуавтоматическая - полого падающая, Автоматическая - жесткая. (может чет путаю) Насколько я понимаю падающая характеристика используется при работе на автоматах с зависимой скоростью подачи проволоки. Наш АДФ-1002 с независимой скоростью подачи.(то бишь что вначале на шестернях выставил то и будет на протяжении всего процесса.) Оборудование которое используем: ВДУ 1202 - древний закороченный на максимум с комплектом баластников и трактором АДФ-1002. Варили почти всегда диаметрами ф4 и 5 мм.

-

Я думаю (поправьте если не прав, пробелы в знаниях) (важный момент) (почитать инет не успеваю): Полученный от производителя лист зачастую не имеет ровных торцов и при сборке листов в стык местами остаються зазоры. Для получения ровной кромки перед стыковкой лист торцуют на кромкострогальном станке https://www.youtube....h?v=M0jhNvz63sU , а потом, по необходимости, делают разделку кромок или не делают. Для толщин 6-14 мм или большего диапазона разделка под автомат не требуется. Стожка - процесс удаления металла путем разогрева электрической дугой и выдувания его из зоны разогрева воздухом. Для этого ипользуеться резак РВД (резак воздушно дуговой) https://www.youtube....h?v=Se74UwxJufg И так если вы хотите получить шов автоматом на вису с полным проваром необходимо сделать следующее: 1.Состаковать листы между собой.(прихватить) ( у вас как всегда остануться зазоры, через зазоры будет вытекать ванна автомата и будут прожоги, по этому - см п.2) 2.Полуавтоматом или ручной Вы варите подварочный шов. Не глубокий. Чтоб не вытекала ванна. Падаем на ГОСТ 8713: http://www.gosthelp....apodflyuso.html Смотрим АФш - автоматическая сварка под слоем флюса с предварительным наложением подварочного шва.Соединение С7 АФш 3. Теперь все понимают что проварив шов полуавтоматом в местах? где был зазор мы насажали кучу пор так как обратная сторона была без защиты от атмосферного кислорода. Переворачиваем лист и варим автоматом, предварительно подварив особо большие зазоры чтоб не прожечь насквозь. 4. Переворачиваем и вырубаем строжкой подварочный шов до металла автоматического шва так чтобы после строжки не было дефектов. 5. Тут по технологии надо бы почистить вырубку образивом так как вырубка черная от окисления, но этого не делают в крайнем случае ершом или металлической щеткой пройдут. 6. И теперь проходим второй шов автоматом. Блеск и красота. Если не накосячили, можно рентгенить. Торцевать - Получать ровный торец.

-

Ну согласен. Схемка древняя. Только у меня ведёт после полуавтомата сразу. - я вроде про фаски ничего не писал. Стык без разделки С7. Зазоры после сборки местами есть. Их заплавляют полуавтоматом, чтобы при проходе по ним трактором в этих местах не было прожега.Проплавлять на две третьих толщины, чтобы перекрыть нижний проход. Меня как-то больше схема раскрепления интересует перед Вашей полуавтоматической подваркой 200-250 А.

-

Ищу работу Главный сварщик, Инженер по сварке, Мастер по сварке - опыт по сварке более 10-ти лет Работа Желательно в Нижегородской области, неохотно рассматриваю варианты. Вышлю резюме по запросу на di44@майл.ру Хочу работать по специальности и иметь по своей специальности нормальные адекватные деньги. Спасибо. В полуавтоматчики что ль податься, di44@mail.ru

-

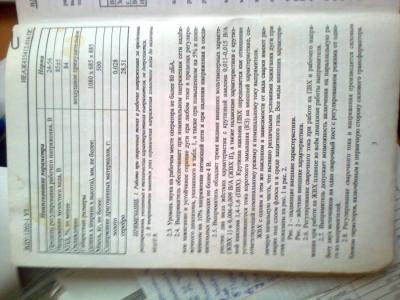

Вопрос у меня не в этом. Но уж если пошла речь то подробно расскажу. Настил состоит из 4 листов 6х1500х6000 и посередине полоска миллиметров 300-400.Сталь 09Г2С. Кромки не торцевали, а собирали так просто после зачистки околошовной зоны.( похорошему надо бы кромкострогальный станок, но где ж его взять. Полоска рубленная. Палубы у нас нет только бетонный пол. Сборка на прихватках кантовка кранбалкой с талькой 5 т. за уши. Поперёк шва устанавливали два ящика с мусором между ними метр - полтора, варили полуавтоматом. Потом передвигали. Полотно не раскрепляли и временных усиливающих рёбер не ставили. Одну сторону проварили полуавтоматом: ток не знаю, думаю ампер 200А, может больше.(всё как обычно OK Autrod 12.51 Ф1,2 мм. Надо дойти спросить). После этого полотно пошло волнами. Поперечные швы варили в последнюю очередь чтобы не было "Домика". Потом перевернули, подварили полуавтоматом места, где были большие зазоры и на проход перекрыли автоматом. Проплавление не менее 2/3 толщины основного металла. Показания не помню (записаны на работе вроде 32 В 700-750 А. Но амперметр может врать, а может спецом жгут чтоб по-глубже проплавить. Пост. ток обратной полярности. Самого разобрать источник не пускают. Фик знает какой шунт там стоит. Контроль - герметичность. Полуавтомат Feed 3004 - классика.Автомат АДФ-1002. синий.(мне извесны две разновидности разных производителей, отличаются видимо передаточным числом редуктора на подачу и на перемещение. Поэкспериментировать и поанализировать с ними у меня время нет, к сожалению. Инженеров по сварке мало, все одни Главные сварщики, да и те на копеечную зарплату работать не идут.) Синий видать один производитель, желтый другой. На рисунке сочетание шестерёнок перемещения (скорость сварки). Источник к автомату не важен, если надо на работе марка записана. Обычный тысячник с жесткой ВАХ регулировка балластными реостатами как в 70-х годах. Для меня не новость эти амурские волны. Наварились ручной в нахлест настила днищ 4-6 мм диаметр 30-50 метров. Как не крутил порядок сварки, волны идут. Вот думал счастье подвалило настил 6 мм стык и под автомат. Вот думал ровный будет. Ан нет. Проблема началась сразу с первого прохода полуавтоматом. Как остановить не знаю. Но хочу узнать на будущее. Наелся уже давно обратноступенчатых, сварка в разбежку, от центра к краям и участками по метру обратноступенчатым тоже. Хочу ставить рёбра варить на проход пусть даже от центра к краям и не править полотно. А править термически такое я не возьмусь, тут опыт нужен. Человек с резаком на полотне с волной преступник. Эт те не хлопун.

-

Смесюга на нержавейку обычно 98%-2% но это кому как нравиться. Для деформаций не критично.

-

С круглыми трубами вообще. Зазоры будут при подгонке большие. Можно купить устройство для резки сёдел в трубах и коронки под диаметр трубы. Будет полегче. коронка на 32 мм трубу в районе 200 рублей. Устройство для резки седел от дрели ну около 5000 руб.

-

-

Ладно сойдемся на катете 3 мм.

-

Пойдем от противного. Какой катет у Вас после полуавтомата, на толщине основного металла 1-2 мм, получается? Тема застарелая конечно, но всё же.

-

ИМХО: 1 .Разделку на 15 мм К - образную просите. 2. После прихватки прихватите два треугольника (прихватки на каждом треугольнике - четыре места) к каждой ступени, ну пусть из толщины 10 мм. (ток как вам прихватки срезать если строжки нет) 3. Первый проход превывистый шов ну пусть 30 мм через 30 мм. 4. Второй проход на другой стороне полностью. 5. Третий проход на другой стороне - довариваете промежутки. 6. На этой же стороне следующий проход. 7. Следующий проход на другой стороне. 8. И так пока не заполните разделку. 9. Каждый проход лучше остужать. Но вам конечно мастер не даст столько сидеть и курить.Так что пробуйте на горячую. Один фик МКК не проверяют чай поди.