-

Постов

591 -

Зарегистрирован

-

Посещение

-

Победитель дней

2

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент di4

-

Да ща все китай бери че хочешь

-

Охлажденный баллон до -20 нормально работать не будет. Он сам инеем покрывается при интенсивном истечении газа. Хранить можно, только чтоб не заржавел и не нагревался, ну и лучше пустой, а то начнет вентиль травить и досвидос. ну и пожарник если увидит может навалять)

-

http://www.complexdoc.ru/ntdtext/538745/41 СТО Газпром 2-2.2-115-2007 Инструкция по сварке магистральных газопроводов с рабочим давлением до 9,8 МПа включительно 8.7 Механизированная сварка проволокой сплошного сечения в среде углекислого газа методом STT 8.7.1 Механизированная сварка проволокой сплошного сечения в среде углекислого газа методом STT предназначена для односторонней механизированной сварки корневого слоя шва проволокой сплошного сечения в среде углекислого газа стыков неповоротных стыков труб диаметром от 1020 до 1420 мм. Способ может быть использован как для сварки соединений труба, так и для выполнения специальных сварочных работах - сварке разнотолщинных соединений труб, стыков захлестов, соединений труб с СДТ и ЗРА. .............. 8.7.2 Механизированная сварка методом STT может быть использована в составе следующих технологических вариантов сварки: ............ - корневой слой шва выполняется механизированной сваркой методом STT, заполняющие и облицовочный слои шва - механизированной сваркой самозащитной порошковой проволокой типа Иннершилд ИМХО: Може конечно купленные писали, не знаю. По мне обычный процесс полуавтоматической сварки в смеси аргона с углекислым газом слишком энергетически нестабилен, что бы можно было обеспечить на малых токах провар корня шва без несплавлений и (или) прожогов. Я конечно видел односторонний образец 8 мм у которого корень сварен полуавтоматом и он прошел рентген. но этож образец. фото обратной стороны нет

-

vgsm "Меня просто интересует вопрос, неужели реально нельзя заварить двухсторонюю обработку кромок полуавтоматом без выреза??? " ИМХО: Можно, но сложно. STT. http://www.youtube.com/watch?v=UUQlZVUvL1o

-

Вот эта фигня меня радует) http://www.youtube.com/watch?v=0nYlRsF97Q4 Дальше цивилизация http://www.youtube.com/watch?v=8L8f6OD52aA

-

ИМХО:Спекулянты.) Внешний вид. Швы на видео вначале темы где чел каркас авто из алюминиевых труб варит.

-

ARGONIUS, чё это плохо? полоска хоть и узенькая чистого металла вокруг шва есть значт в ванну копать не попадала.)аргону надо побольше наверно.) Сопло для полуавтомата шире 20 мм не встречал.

-

Он диплом кому-то рисует вот и тупит.)

-

Да у меня чето на проволоке 1,6 под током 250 А тоже расходик то стоял 15 л/мин. Непорядок.

-

Придут с поверки попробую посмотреть расход.

-

МИХА75 Странно на ротаметре с шариком градуировка другая. Хотя там может принцип другой.

-

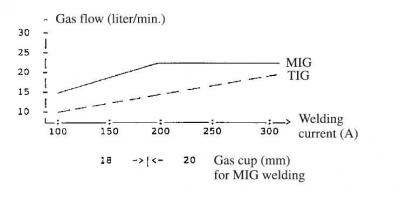

График расхода защитного газа при mig pulse Диаметры сопел 18 и 20 мм Обычно для цветных металлов расход увеличен в 1,5-2,0 раза.

-

Ну вощем пишут что так варите нельзя: http://www.millerwelds.com/resources/communities/mboard/attachment.php?attachmentid=21308&d=1266458561 Диалог: http://www.millerwelds.com/resources/communities/mboard/showthread.php?20758-Problem-with-MIG-on-Aluminum-with-spoolgun Выводы: So remember, aluminum welds should be bright and shiny. A little smut at the edges is OK, but if the weld is covered with smut, you need to improve your welding technique. Так что помните, алюминиевые сварные швы должны быть яркими и блестящими. Немного сажи по краям в порядке, но если сварки покрыта сажей, необходимо улучшить свою технику сварки. http://www.thefabricator.com/article/aluminumwelding/how-to-recognize-minimize-weld-smut

-

ARGONIUS di4, пробовал, от расхода аргона не зависит13-15 л/мин хватает. Попробуйте варить горелкой от себя, так копоти меньше. Дико извиняюсь меня терзают смутные сомнения расход на алюминии на пульсе не 15-30 л/мин? Качество аргона проверяю на "титане" пробой на пятно. Пятно серебристого цвета или соломенного (золотого)?

-

Ясно. Спасибо. МИХА75 Да можно было мне перевести. не подумал.)) Ну вот и разобрались. Сим повелеваю копоти на некотором расстоянии от шва быть!

-

Ниразу не встречал сварку полуавтоматом переменным током. Может конечно и так. Звук на видео не такой как при импульсе эт да или просто режим по больше тогда звук другой. В описаниях алюминиевой проволоки всегда было DC+ Ну незнаю окисленный алюминий вроде не черного цвета. только если он у углерода кислород отнял. Вроде как копать наблюдаеться у сплавов с большим содержанием магния.

-

ARGONIUS Про зачистку я для МИХА75. по моему мнению вылет проволоки это расстояние от наконечника до свариваемой детали, а заглубление наконечника это растояние от конца наконечника до конца сопла. Если Вы сдвигаете сопло на горелке на 10 мм вниз то как Вы обеспечиваете герметичность между соплом и горелкой? Я конечно понимаю что с точки зрения физики в сопле создается избыточное давление и даже если есть щель аргон просто будет выходить через неё и не даст воздуху проникнуть внутрь сопла. Но многие мне трындят что если есть подсос в системе подачи защитного газа то здравствуйте плохая защита. В горелке Esab внутри сопла впресована керамическая втулка которая, при завинчивании сопла упираетьсч в фторопластовую прокладку тем самым образуя герметичное соединение. Максимальный внутренний диаметр сопла для полуавтомата какой мне попадался был 20 мм. Импульс двойной или одинарный? Горелка при сварке отклонена от вертикали не более чем на 10 градусов? Как вы проверяете качество аргона? Кто поставщик? Какой сорт аргона (высший должен быть) Какой зазор между соплом и деталью при сварке? Видео сварка нахлесточного соединения роботом. В начале видно что копоть появляеться видимо из-за того что разводят ванну и много выплесков. Копоть в начале свиделельствует о том что есть магний( вопрос конечно сколько его там). Горелка наклонена потому что шов нахлесточнй а не стыковой. http://www.valkwelding.cz/videos/video_en_30.html http://www.valkwelding.nl/newsletter/nieuwsbrief.cfm/briefid/746EE342-E081-2F5B-421D2A1416E79E5C/nieuwsbrief.cfm?type=html Не нужно писать что и дурак сможет найти видео в интернете и всех в него тыкать мол вот они могут а вы нет. Я это знаю. Я и сам без копоти не варил. Вот разбираюсь по возможности пока время есть.

-

Вроде перед сваркой алюминия проводят зачистку свариваемых кромок с целью удаления оксидной пленки.

-

ARGONIUS ну вот там ссылки выше есть швы где копоть только с одной стороны, а некоторые без копоти. когда трубы под углом сваривает время 3 44 -3 55 мин. Не разобрал, у Вас импульсный процесс? Какой у Вас внутренний диаметр выходного отверстия сопла? Какой диаметр проволоки? И какое заглубление наконечника внутрь сопла? Какой защитный газ Аргон, Аргон смесь сгелием? Ну в начале и в конце оно и понятно. Сварщикам ведь невдомек что продувка должна быть больше перед началом сварки и по окончанию горелку сразу после отпускания кнопки убирать не надо, а надо подержать чуток. Ониж вечно торопятся.)) Если я Вас достаю, извините. Выж можете не отвечать. Я просто завел тему и пытаюсь понять суть явления и возможности его устранения. Ни в чьём профессионализме я не сомневаюсь. Я ж технолог, у меняж мозг работает отдельно от меня. Мне задают вопрос, а мозг уже автоматически ищет ответ, его уже не остановить.) По поводу уменьшения режима. Каждый диаметр алюминиевой( и не только алюминиевой) проволоки работает в определенном диапазоне тока и напряжения. Например в описании алюминиевой проволоки можно встретить таблицу возможных диапазонов. Полезная вешь кстати при выборе диаметра. При этом диапазон использования проволоки может также зависеть от процесса. В описании Transmig 320SP написано (как я понимаю) что наиболее подходящий процес для сварки алюминия и алюминиевых сплавов Pulse MIG. Этот процесс характеризуеться более длинной дугой и я считаю что он требует: 1. Большего заглубления наконечника в сопло примерно 5-7 мм для обеспечения защиты 2. Большего внутреннего диаметра выходного отверстия сопла и 3. Большего расхода защитного газа чем при обычном процессе сварки в низкоуглеродистых сталей в среде смеси аргона с углекислым газом.

-

http://www.youtube.com/watch?v=kkiNK4D_i6o Горелку под углом 45 держит. Полуавтомат: Transmig 320SP

-

http://www.youtube.com/watch?v=8HbwAG2tz94 вот тут мелькают почерневшие швы на пульсе.

-

ARGONIUS Не нам такого делать низя. Что заложено тем и варим.)Тема то вобщем то про копать после сварки алюминия полуавтоматом - что это и как устранить и надо ли устранять. В принципе понятно чем менее стабилен процесс формирования ванны тем больше разбрызгивания металла тем больше копоть. Наиболее стабильный процесс mig pulse, но насколько я понял он накладывает определенные ограничения по технике сварки так как там дуга горит постоянно и давление дуги больше чем при обычном процессе, не рекомендуется топить дугу в ванне, а дуга должна быть всегда спереди ванны. Так же нельзя наклонять горелку от вертикали вправо или влево поперек оси шва так как дуга выдувает сварочную ванну в бок. Ладно буим изучать.

-

ARGONIUS Ну да вобщем то это головная боль производителя. Тока у меня такая же тема на сварке никелевых сплавов правда в несколько меньшей степени, которые зачастую лапшой варят и нет никакого производителя.) Спасибо.

-

1 ОСТ 26.260.3-2001 Сварка в химическом машиностроении. Основные положения. 2 ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. 3 ПБ 03-584-03 Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных. 4 ПБ 03-591-03 Правила устройства и безопасной эксплуатации факельных систем. 5 ПБ 03-605-03 Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов. 6 ПБ 09-540-03 Общие правила взрывобезопасности для взрывопожароопасных эксплуатации химических, нефтехимических и нефтеперерабатывающих производств. 7 ПБ 09-566-03 Правила безопасности для складов сжиженных углеводородов газов и легко воспламеняющихся жидкостей под давлением 8 ПБ 09-579-03 Правилам безопасности для наземных складов жидкого аммиака. 9 ПБ 09-594-03 Правила безопасности при производстве, хранении и применении хлора 10 ПБ 09-596-03 Правила безопасности при использовании неорганических жидких кислот и щелочей 11 РТМ 26-44-82 Термическая обработка нефтехимической аппаратуры из разнородных сталей Чем варить п.1. Есть некий конструктив могу скинуть тока на почту он 28+19 метров. Боюсь тут не поместиться.