-

Постов

60 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Gesserk

-

Я ответил вам в ЛС

-

Все верно, в данном случае нужен фиксатор S16мм. Фиксаторы изготавливаются с учетом того что весь листовой прокат имеет небольшой минусовой допуск, суммарно это не более 0,5 мм.

-

По наличию держим стандартные для наших собственных столов размеры, под скрепляемую толщину 13, 14, 16 мм. Цена не зависит от скрепляемой толщины, даже если будет какой то нестандартный размер.

-

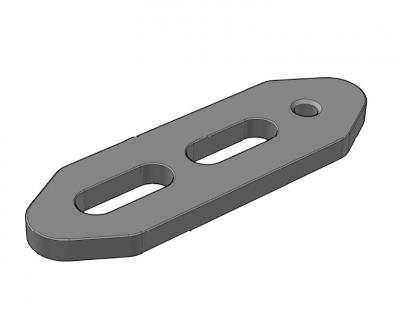

Добрый день, коллеги! Производим фиксаторы оснастки для сварочных столов 16 системы. Стоимость зажимного фиксатора 600р./шт при заказе до 10 штук и 500р./шт при заказе 10 штук и более. Стоимость фиксатора "грибок" 160р./шт при заказе до 10 штук и 140р./шт. Все детали изготовлены из Ст. 45, шарики от подшипника, сталь ШХ15. Возможно изготовление под любую скрепляемую толщину стол + элемент оснастки. Все изделия производим на собственном ЧПУ оборудовании, при необходимости можем изготовить данные изделия по индивидуальному запросу. Территориально находимся в г. Нижний Новгород, возможна отправка любым удобным способом по договоренности. Для юридический лиц и ИП возможна реализация по безналичному расчету, работаем с НДС. Тел: +7 92O OI9 I9 2З Эл. почта: [email protected] По запросу предоставлю любую дополнительную информацию. С уважением, Дмитрий.

-

В сети ничего однозначного не нашел, в итоге решил искать подходящее путем тестирования того что есть в продаже. Начал с биметаллического полотна с самым большим количеством зубов на дюйм (Honsberg M42 10/14TPI), оно собственно и пошло в работу, по скорости и ресурсу полностью устраивает. Так же недавно пришли к ленточной пиле, да дорого, но оно того стоит, даже не на большом объеме. Ничего не горит, не летит, толстая стенка или кругляк, все равно, можно пачкой шинковать, в общем чудо а не инструмент по раскрою! Пила корейская, из "712" серии.

-

Не нашел специализированной темы, напишу сюда. Подскажите, какое полотно для ленточной пилы лучше всего подойдет для тонкостенной профильной и круглой трубы, стенка как правило 1,5мм. Ленточнопильный станок SIND 712 серии. За ранее благодарен

-

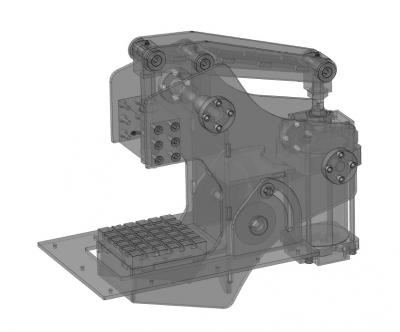

Решил запилить очередной пневматический пресс для всякой мелочевки. За основу взял предыдущую самопальную модификацию, дополнил возможностью наклона на 90 градусов. Под столиком из УСП сквозное отверстие для вальцовки труб и прочих операций с длинной заготовкой. Усилие так же 5 тонн. Сборку практически закончил, осталось сварить тумбу, по красить все и смонтировать пневматику, лубрикатор и прочие мелочи.

- 531 ответ

-

- 17

-

-

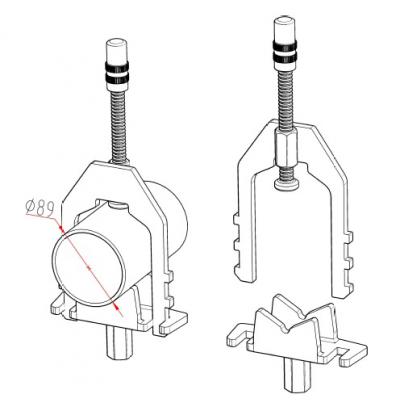

Вопрос, на ночь глядя... По просили запилить несколько держателей для труб к сварочному столу. В интернете нашел весьма скудный набор для решения данной задачи, как правило это просто круг с фасонной фрезеровкой или "П" образный фасонный элемент. Сам я с круглой трубой не работаю и не очень представляю на сколько будет удобно то или иное решение. Нарисовал вот такую конструкцию, но не знаю будет ли это удобно.

-

Рассмотрите вариант замены такого соединения на резьбовое. Можно приварить к мангалу 4 длинных гайки для соединения шпилек, на ножках соответственно резьба.

-

Это вопрос не ко мне, заказчик обозначил чего хочет, я изготовил. Уточнил по поводу конструкции размотчика Размотчик будет применяться для подачи кабеля в автоматическую нарезную машину, номенклатура больная, такая конструкция обеспечивает максимальную скорость замены катушки, грубо говоря поставил на тормоз, одну скатил, другую закатил, ничего поднимать не нужно

-

Мы же тоже чем то занимаемся, а значит и сюда нужно чем то поделиться Размотчик для кабельных катушек. Проект собственной разработки, изготовлен из типовых конвейерных роликов диаметром 130мм.

- 3 974 ответа

-

- 18

-

-

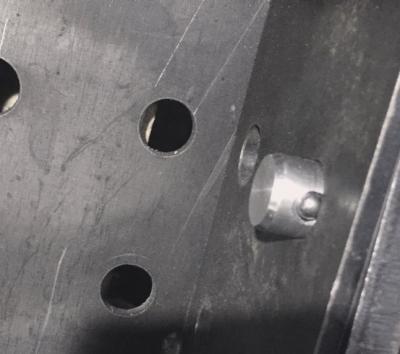

Расклинить шарики можно как 4 шариком так и конусом на конце винта, но в этом случае винт нужно закаливать, что бы не износился быстро, по этому я пошел по пути 4 шарика. Расстояние от центра шарика до нижней части части грибка зависит от диаметра шарика и то на сколько он выступает из корпуса. По поводу резьбового фиксатора, я использовал готовые болты М8 что бы не резать наружные резьбы и не переводить металл. Что бы Винт при закручивании не выворачивался из головки с накаткой, посадил на фиксатор. Если планируете самостоятельное изготовление, все легко подберете опытным путем. Можно изготовить грибок с запасом по толщине и подтачивать до получения нужного результата.

-

Есть похожие прижимы, только в исполнении по проще. Вообще можно сделать что угодно, вопрос только в необходимости.

-

Я как обычно делал из того что было в наличии, если бы пруток был больше или меньше диаметром, то размеры были бы другими. А вообще я считаю что подобные вещи смысла скрывать нет, кому нужно, тот информацию найдет, а кому не нужно то и с чертежом делать не станет У меня интерес в данном случае двойной, сам буду пользоваться и к столам иногда спрашивают

-

Я чертеж с размерами не делал, там все остаточно просто. Посадочный диаметр 16мм, длина 30мм. Наружный диаметр грибка 23мм, высота 5мм. Шарики брал 6,5мм. Расстояние с отверстиями зависит от толщины скрепляемых элементов. Резьбовая часть из болта М8 под внутренний шестигранник, ввернутая в бочонок с накаткой для удобства, болт сидит на неразъемном фиксаторе. В общем то все

-

Наконец дошли руки до металла, сделал первые пару десятков... Немного изменил конструкцию относительно проекта. Канавки с уплотнителями делать не стал.

-

Никакие файлы и чертежи с сайта я не использовал. Мне образ мерили имеющийся в наличии фиксатор и прислали "мурзилку" от руки для понимания принципа работы, далее все делал исходя из размеров шариков которые были в наличии. Отверстия сверлил на фрезерном станке, деталь позиционировал при помощи делительной головки.

-

По совету одного из участников форума решил по пробовать изготовить быстросъемный крепеж для оснастки сварочного стола. Пробный решил изготовить из алюминия который попался под руку. С размерами в результате угадал, держит очень хорошо, будем облагораживать и брать на вооружение. Сделал чертежик и заказал подходящую по свойствам железку (Ст45).

- 531 ответ

-

- 17

-

-

В таком случае нужна более сложная схема расчета, нужно взять "5-8 килорублей", поделить на временные затраты на изготовление стола, получим цену часа с интересной маржинальностью процесса. Эту расценку и озвучивать

-

Может у кого то есть чертеж этих болтов, тоже интересно, можно было бы изготовить

-

В целом согласен, но тут тоже не все так однозначно и зависит скорее от каждого конкретного случая. Когда ты работаешь в белую, доверия на много больше, да и ту же работу искать проще, как по мне. Что касается налогов, для самозанятого отчисления в соц. фонды куда существеннее по затратам.

-

Из моего опыта, предприятия, допустим среднего и большого размера как правило работают с НДС, а ИП как правило на упрощенке. Так же работал через "знакомых", но когда обороты выросли, меня мягко говоря послали и пришлось открывать свое юр. лицо (ООО) с НДС. По моим расчетам, работа через транзит актуальна до оборота около 3 млн. в год, свыше уже однозначно выгоднее содержать свое. Работаю как раз с предприятиями, некоторые из них в принципе не работают с ИП.

-

С потреблением холостого хода понятно, нет нагрузки, нет потребления. Но если на станке резать как положено, такой станок как чайник потреблять точно не будет ) Опять же, вы цитируете мое мнение, которое как я говорил ранее, никак не может претендовать на истину По этому правда разумеется ваша.

-

Для хобби как по мне это слишком здоровый, весит 3 тонны и потребление у него более 12 кВт суммарное (основной привод + гидростанция). Хотя опять же смотря какие задачи... Лучше наверное со "школьника" начать, как большинство делает

-

Правда в любом случае ваша, так как у каждого своя голова. Я когда покупал первый токарный станок, опыта работы не имел, а уж ремонта и подавно, по этому попросил помощи у товарища, у которого все эти знания были. Он подобрал мне приемлемый станок, проверил его на месте и так далее.