-

Постов

61 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Gesserk

-

Правда в любом случае ваша, так как у каждого своя голова. Я когда покупал первый токарный станок, опыта работы не имел, а уж ремонта и подавно, по этому попросил помощи у товарища, у которого все эти знания были. Он подобрал мне приемлемый станок, проверил его на месте и так далее.

-

Ни в коем случае не хотел кидать камни ни в чей огород, не принимайте на свой счет. Написанное сообщение никак не затрагивает то как был получен тот или иной станок, восстановлен или куплен с коробки, суть была в сравнении станков разного класса. Если бы у меня было два китайский станка разного класса, пускай один был бы новый второй восстановленный, это не изменило бы сути написанного. Я приобретал станки не по национальности, а по состоянию, с учетом имеющегося бюджета. Если бы попался китайский или какой то там еще, такого же класса в нормальном состоянии, взял бы и его. По этому я не сторонник ни нового, ни подержанного оборудования. Под словами об опыте подразумевал не какой то дикий стаж и опыт как токаря или эксперта, а просто как минимум постоянную работу на данном оборудовании, хотя бы на уровне хобби.

-

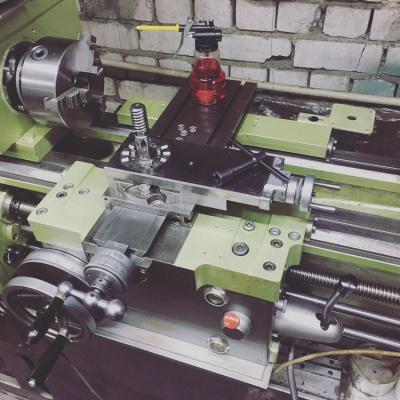

Эх и жаркая у вас тут дискусия завязалась товарищи... Вот сразу видно, нет во владении ни старого советского чугуна, на китайского тонкостенного ..... литья... Предлагаю все таки рассматривать оборудование с точки зрения его предназначения и возможностей. Как я упоминал выше, имею в наличии два токарных станка отечественного производства, ИЖ 1И611П (квадратный) и Samat 400м (аналог 16Б16КП). Оба станка в одинаковых условиях у меня показывают одинаковые показатели точности, валик длиной 200мм, диаметр около 45...50мм, без поджатия центром, отклонение по всей длине не более 0,01мм. При этом у "Ижика" проходное отверстие в шпинделе 24мм, у "Samat" 57мм, какой лучше? Наверное лучше тот у которого больше, а если максимальный, целевой диаметр заготовки 15мм, нахрена корячить здоровенную бабку и переплачивать за мотор который потребляет почти в 2 раза больше? Жесткость, часто ее упоминают, а то на сколько она различается по факту? Это можно понять только имея опыт работы в варианте аналогичном моему. Раньше мне ребята кто работает на станках весом около 2,5...3,5 тонн говорили, "Хрен ли там скоблить за зря, вот на нормальном станке, как дал колуном, 5...10мм на радиус за проход"... Дико это звучало, а потом сам по пробовал на своем "большем" станке и мягко говоря удивился, реально режет с такими значениями, совершенно не напрягаясь... Вот тут то и получается что большой точно лучше, так как производительнее, а на хрена, если максимальный, целевой диаметр заготовки 15мм и снимаешь по десятке... Что касается вопроса "Чермет" промышленного класса или "Китай" хобби уровня. Опять же смотрим задачи, если есть возможность и желание оживить "чермет", берем его, если нет желания или возможности то новый "Китай"... И все это при условии того что оба варианта обеспечат в итоге требования к точности и так далее... По себе скажу так, если нужны одни параметры иду работать на один станок, если другие то на другой, иначе на хрена их два покупать

-

Можно по подробнее?

-

Детали по задумке должны вырезаться полосами, между ними буду оставаться технологические перемычки, которые будут обрубаться при формовке/штамповке, по этому это не проблема.

-

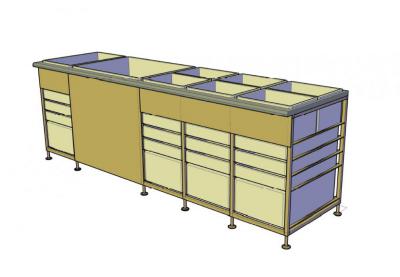

Ну что, еще немного раскроем тему нашего прибамбасинга... Проект так же не свежий, собирался несколько лет назад. Активно занимались изготовлением всяких водолазных аксессуаров, почти все нержавейка и сплавы алюминия, была потребность в анодировании. Без всякого опыта, на справочниках и интернете собирали установку для холодного/твердого анодирования алюминия, рабочая температура элетролита -5....-10. Рама из профильной трубы 40х20. Как показало время, трубу нужно было брать из нержавейки, черняжку прилично по ели реактивы. Испаритель/змеевик из титановой трубы, варил сам. Это был вообще первый опыт сварки титана, об этом можно отдельное повествование делать... Все наполнение из евро ящиков, ящик с электролитом обложен полистиролом. Стены около ванны и часть самой ванны закрыли АБС-пластиком. Компрессорная установка достаточно примитивная, бытового уровня, все элементы покупались отдельно, обиралось все самостоятельно. Вместо источника использовали по началу "НЕОН" ВД-201 АД, потом заказали у данного производителя специализированный блок с управлением через мод-бас. Ванна работает уже около 4 лет, температуру держит, серьезных проблем нет. Качество покрытия получается весьма не плохое, учитывая что ванна обошлась в более чем скромный бюджет...

- 529 ответов

-

- 21

-

-

После раскроя пред полается формовка/штамповка, потом галтовка и гальваника (оловянирование/никелерование).

-

Сегодня узнавал, машина которая потянет такую работу должна быть минимум 1кВт мощностью, в идеале 1,5... Скорость резки при этом будет около 6м/мин. Длина контура развертки 55...70мм. Получается в среднем 10 деталей в минуту...

-

Номенклатура большая, штамповка не подойдет.

-

Фрезерный станок не вариант, контуры достаточно близко друг к другу, да и скорость думаю будет весьма низкая. Деталей достаточно много, около 200 тыс. шт. в год.

-

Пробовали на лазерной резке, результат разумеется шикарен, но цена машины очень серьезная + газификатор и прочее.

-

Значит я не правильно понял.

-

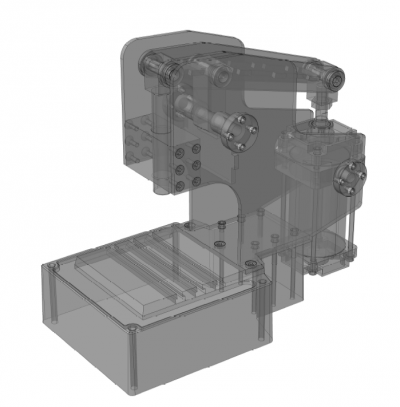

Все делятся чем то интересным, пожалуй тоже опишу один из интересных на мой взгляд проектов. Проект не новый, был реализован около 3 лет назад. Появились серийные изделия, для которых нужно было гнуть детали в виде буквы "U" из прутка диаметром 5мм. Купили ручной гидравлический пресс, но как оказалось делать на нем данные детали, даже по 4-5 штук за один цикл очень долго. В итоге решил сделать пресс на пневматической тяге) Были сделаны расчеты, сделан проект и закуплены подходящие комплектующие. Далее заказаны детали в инструменталке и на лазерной резке. Ну и собственно сборка Все детали пресса, за исключением листовины с лазерной резки изготовлены из стали Х12МФ и закалены. Во всех серьгах, крышках и колонке есть тавотницы, так же предусмотрены канавки для распределения и удержания смазки. Усилие пресса при давлении 8 атм. около 5 тонн. Максимальный ход пуансона 50мм. Как оказалось, вещь просто не заменимая, сейчас под него есть целая куча оснастки для гибки, вальцовки, запрессовки и так далее. Пара примеров, вальцовка. Сейчас в работе аналогичный пресс

- 529 ответов

-

- 18

-

-

На самом деле требования к эстетике там никакие не предъявлялись, шов на образце выглядел вот так... Вот что получилось у нас В целом наверное можно было приварить все как на образце, но у меня душа не лежит к такой работе, лучше потратить время и ресурсы, но сделать лучше. Что касается напыления, я уже заинтересовался данным вопросом, но сугубо в плоскости повышения собственной образованности и расширения кругозора. Реального практического применения я не вижу, работы которая отображена с соответствующих темах у нас отсутствует.

-

Спасибо за подсказку относительно концевика, думаю что вы правы, очень удобный вариант. Мой вывод относительно необходимости дополнительной редукции основан на том что если увеличится длина окружности, будет уже некуда убавлять. Напоминаю, диаметр окружности в данном изделии всего 25мм. Если диаметр увеличится хотя бы до 50, уже не получится задать нужную скорость вращения.

-

Возникла потребность мелкосерийного раскроя латунного листа ЛС59-1 размером 600х1500х2мм. Хотелось бы узнать какого качества реза и скорости ожидать от плазмы. Детали не точные, размером с пятирублевую монету. Если качественный раскрой возможен, подскажите какую машину по мощности и функционалу рассмотреть, имею ввиду ЧПУ.

-

Да я собственно и сказал что нормальный рабочий вариант.

-

В первую очередь работоспособно! А уже потом все остальное, красиво, эстетично....

-

Прогнали около 300 деталей на данном вращателе, кое чего в данном вопросе стало понятно: 1. При обварке трубы диаметром 25мм, двигатель приходилось практически полностью останавливать частотником, где то до 9...10 герц. Вывод, нужно добавлять еще один редуктор для увеличения редукции и возможности использования всего диапазона оборотов двигателя. 2. Нужно делать глобусный кронштейн, для свободного позиционирования вращателя, подставку обязательно делать регулировку по высоте. Данный объем пришлось варить на том что есть, разумеется эргономикой там и не пахло, как следствие нагрузка на спину. 3. Пуск/стоп осуществлял при помощи обычной кнопки с НО контактом, использовать педаль в полусогнутом положении было не реально, если предусмотреть п.2 то однозначно управление педалью. 4. Нужно делать какой то токосъемник, который бы давал хороший и стабильный контакт. Перед изготовлением данного прототипа вопрос не изучал, но наверняка есть какие то простые и доступные решения. В данном случае просто прицепил зажим массы к вертикальной трубе которая была зажата в патроне, при повороте трубы зажим просто скользил, к слову, работает вполне приемлемо. 5. Нужно делать защитные кожухи на всю трансмиссию, что бы она не загрязнялась. Не смотря на хорошо настроенный аппарат летит много микроскопического "града", с фракцией песка. Пару фото швов после того как удалось приспособиться... По скорости получалось около 100 круговых швов в час, швы в половину окружности не засекал. Весьма не плохой результат, если учесть что на данный вращатель было затрачено всего около 5 т.р. Частотник временно позаимствовали с другого оборудования. К следующей партии постараюсь воплотить все описанные выше идеи

-

Это распостраненная проблема, сам сталкивался не раз. Как правило у каждого исполнителя есть свои допуски и он делает согласно них, не взирая на чертеж. Чем меньше поле допуска тем больше нужно тратить времени, а если " и так сойдет", то зачем тратить лишнее время. Но в то же время есть и дотошные и грамотные ребята, которые все делают все отлично, с первого раза и без всяких проблем, просто нужно потратить время и ресурсы на их поиск. Я когда запускал один проект, посетил около 50 предприятий, от гаражей до оборонных заводов. В определенный момент возникло мнение что запустить просто не реально, или просто рукожопы, или цены не адекватные, а порой и то и другое. В итоге нашел кого искал, до сих пор нормально работаем. И так с каждым новым тех процессом на аутсорсинге….

-

Не важно, для души или для заработка, станок должен быть прекрасен и радовать глаз, иначе как к нему подходить Возможно конечно я немного перфекционист)

-

Вообще правильнее было бы изначально поставить какую то задачу, и уже исходя из нее рассматривать какие то варианты. Каждый станок имеет свои характеристики, если убираешься со своими потребностями в "школьник" или бюджетный китаец, зачем брать трех тонного мастодонта, и на оборот. Новый или оживлять "чермет", вопрос реально философский. Рассматриваем сейчас вопрос о приобретении ЧПУ центра, и тот же вопрос, новый Китай или БУ Европа... Та же дилемма

-

Из личного опыта, мало кто из новичков сразу смотрит на серьезный станок, причин много и они вполне логичны и оправданны. Небольшой станок проще, легче, компактнее и так далее, поэтому многие и отдают им предпочтение, как минимум на начальном этапе освоения токарного ремесла. Далее если потребности и хотелки растут, берут что то более серьезное.

-

В поддержку пара фото, "до" и "после" Направляющие у станка были практически без износа, после восстановления появились практически паспортные нормы точности. Станок был куплен за 70 т.р. На восстановление затрачено около 100 т.р.

-

По поводу проходного отверстия в шпинделе полностью согласен, это очень важный момент. Я сам не работал на учебных станках типа ТВ..., начал сразу с 1И611П. Так вот в итоге пришел к тому что и отверстие проходное маловато, длина обработки порой коротковата и диаметр обработки так же. В итоге завел еще один по больше (Samat 400M), пока всего хватает, а еще понял что значил разница в жесткости. От "Ижика" отказываться разумеется не буду.