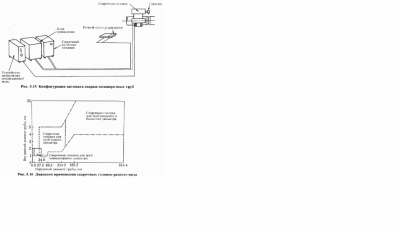

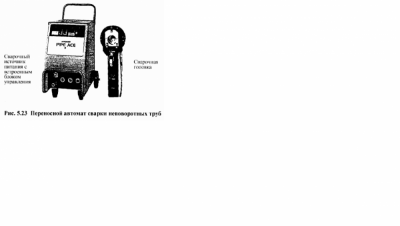

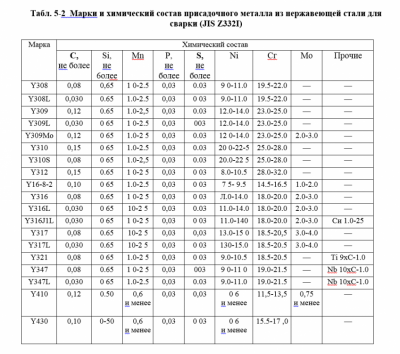

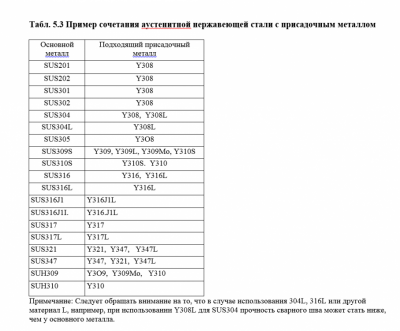

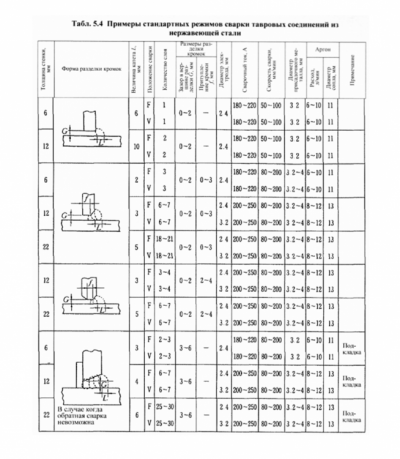

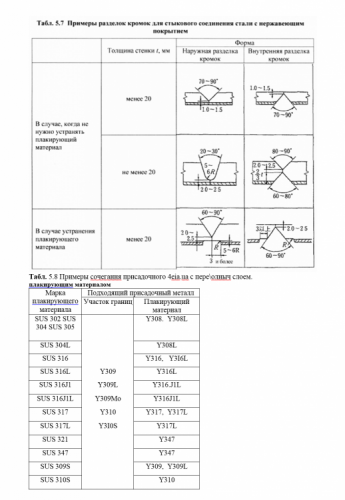

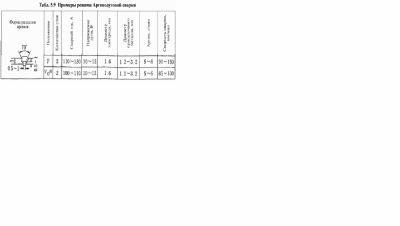

5-3-2 Автоматы сварки неповоротных труб При сварке неповоротных труб сварщикам требуется высокий уровень квалификации по причине, что положение сварки меняется, рабочее пространство тесно, сварщики часто вынуждаются принимать неустойчивую позу. Использование сварочного автомата дает даже не квалифицированным работникам возможность пользоваться высоким качеством и высокой надежностью сварки. Как показано на рис. 5.15, автомат сварки неповоротных труб состоит из сварочной головки, сварочного источника питания, блока управления, устройства циркуляции охлаждающей воды и пр. В зависимости от формы трубы сварочная головка подразделяется в основном на 3 вида, как показано на рис. 5.16. На рис. 5.17 показана сварочная головка для труб миниатюрного диаметра, которая применяется для труб с наружным диаметром 34 мм и менее, снятие и установки которой осуществляется открытием и закрытием съемного рычага крайне просто. Для труб в этом диапазоне, обладающих тонкой стенкой, не понадобится присадочный металл, следовательно, не имеется механизм подачи присадочной проволоки. На рис. 5.18 показана сварочная головка для труб малого диаметра, которая применяется для груб с наружным диаметром 27 - 130 мм. Сварочная головка включает в себя механизм подачи присадочной проволоки и механизм управления напряжением дуги, весит примерно 10 кг. имеет конструкцию, позволяющую упростить операцию снятия и установки на трубу. На рис 5.19 показана сварочная головка для труб среднего и большого диаметра, которая применяется для труб с наружным диаметром 130 мм и более. Сварочная головка включает в себя не только механизм подачи проволоки, механизм управления напряжением дуги, но и механизм колебательного движения, и передвигается на направляющем кольце, установленном на трубу. Сварочная головка состоит из трех основных узлов, а именно блока колебательного движения, блока подачи проволоки и ходового блока. Как примеры сварки с использованием автомата сварки неповоротных труб, на рис. 5.20 представлен шов стыкового соединения сварочной головкой для труб миниатюрного диаметра, на рис. 5.21 - шов сварки углевым швом, на рис. 5.22 представлено поперечное сечение стыкового соединения сварочной головкой для труб малого диаметра. В последнее время в результате тенденции, связанной с развитием технологии электронного управления, к превращению сварочного источника питания в инвертер и к комплексированию блока управления появляется автомат сварки неповоротных труб, такой как представленный на рис. 5.23. По сравнению с традиционными автоматами оба из сварочного источника питания и блока управления этого автомата обеспечены чрезвычайной компактностью и легкостью. 5-4 СВАРКА НЕРЖАВЕЮЩЕЙ СТАЛИ Нержавеющая сталь по химическому составу подразделяется в основном на нержавеющую сталь на основе хрома и на основе хрома-никеля, по металлическому составу на аустенитную, ферритную. мартенситную, аустенитно-ферритную и дисперсионно-твердсющую нержавеющую сталь. Нержавеющая сталь, состав которой регламентирует стандарт JIS G43O3, в любом случае содержит хром в доле не менее 12% и превосходит остальные стали не только по коррозионной стойкости и термостойкости, но и по прочностным свойствам и перерабатываемости. Пользуясь этими превосходными свойствами, нержавеющая сталь находит широкое применение в посуде, кухонном инвентаре, химической промышленности, синтетическом химическом волокне, фармацевтической промышленности, нефтехимической промышленности, бумажной промышленности, судостроении, транспортных средствах, атомном оборудовании и пр. Сварка нержавеющей стали, хотя производится почти любым методом, часто производится методом Аргонодуговой сварки в силу того, что не появляются брызги и шлак, форма сварного шва красива и качество сварного шва отличное. 5-4-1 Метод выбора материала присадочного металла Хотя материалы присадочного металла регламентирует стандарт JIS Z3321 - 1985 (табл. 5.2), желательно использовать в принципе присадочный металл с таким же химическим составом, что и свариваемый основной металл, чтобы обеспечить сварочный шов коррозийной стойкостью и прочностным свойством. При сварке применяют постоянный ток и подключают к отрицательной полярности электрода. При сварке относительно тонкостенных листов или сварном соединении труб с формированием обратного валика, как защитный газ с обратной стороны обычно применяют аргон. Однако в последнее время при Аргонодуговой сварке без защиты обратной стороны в качестве сварочного материала для первого слоя, часто применяется присадочный металл, поверхность которого покрыта тонким слоем флюса, или присадочный металл, содержащий в себе флюс. В случае сварки толстостенных листов привлекает к себе внимание вышеизложенная Аргонодуговая сварка нагретой проволокой. Применяемая для этого метода сварки проволока такая же, что и в табл. 5.2. Пример сочетания аустенитной нержавеющей стали с каждым присадочным металлом приведен в табл. 5.3. 5-4-2 Подогрев, температура перед наложением последующего слоя и последующий нагрев В случае аустенитной нержавеющей стали не нужен подогрев. Вернее, чтобы защитить сварной шов от горячей трещины, нужно поддерживать температуру перед наложением последующего слоя на уровне не более 150°С. Обычно также после сварки не производят последующий нагрев. В случае ферритной нержавеющей стали, чтобы предотвратить понижение пластичности и вязкости или холодную трещину при низкой температуре вследствие укрупнения кристаллического зерна, необходимы подогрев до 100 - 200°С, поддерживание температуры перед наложением последующего слоя и последующий нагрев после сварки до 700 - 800°С. В случае мартенситной нержавеющей стали сварочный жар приносит большой эффект закалки, так что для предотвращения трещины в сварном шве и восстановления вязкости сварного шва необходимы подогрев до 200 - 300°С, поддерживание температуры перед наложением последующего слоя и последующий нагрев после сварки примерно до 700°С. В последнее время как метод для дальнейшего повышения пластичности и вязкости сварного шва из мартенситной нержавеющей стали рекомендуется понизить температуру перед началом термообработки после сварки, то есть начальную температуру последующего нагрева, до минимальной температуры, не позволяющей образование холодных трещин. Кроме того, в некоторых случаях практикуется метод понижения температуры подогрева и последующего нагрева, используя присадочный металл из аустенитной нержавеющей стали, например, Y309, 309L, 399Мо, 310, 310S или прочие присадочные металлы с высокой пластичностью. 5-4-3 Инструкция по исполнению сварки В случае Аргонодуговой сварки нержавеющей стали требуется обращать максимальное внимание на проварку корня шва, то есть наложение первого слоя, так что не будет преувеличением сказать, что от качества проварки корня шва зависят общие эксплуатационные качества сварного соединения. В табл. 5.4 - 5.6 приведены примеры стандартных режимов Аргонодуговой сварки стыковых соединений и тавровых соединений, а также пример режимов проварки корня шва горизонтальных неповоротных труб. В частности, при сварке горизонтальных неповоротных труб требуется наиболее высокий уровень квалификации. Как правило, желательно начать сварку с положения 6 часов по часам, подняться слева и справа, при этом выполнять сварку по возможности симметрично, чтобы уменьшить деформацию при сварке. 5-4-4 Сварка с инородным металлом В случае сварки нержавеющей стали с инородным металлом, в большинстве случаях другим металлом является мягкая сталь или низколегированная сталь. При этом, чтобы металл шва обладал достаточной пластичностью, доже когда разбавлен мягкой сталью или низколегированной сталью, используют присадочный металл с большим содержанием хрома и никеля, а именно Y309, Y309L,Y309Mo, Y310 и Y310S. Среди этих марок присадочные металлы па основе 309 по сравнению с тем на основе 310 содержат в аустенитной структуре феррит в доле несколько десятков процентов, так что не склонны образовывать горячие трещины. На рис. 5.24 представлена зависимость структуры сваренного металла от коэффициента разбавления основного металла при наплавке углеродистой стали с используем 2 марок присадочного материала, а именно а и Ь. В случае присадочного материала а при коэффициенте разбавления 10% получается 5% феррита в сваренном металле. А в случае присадочного металла b при коэффициенте разбавления 25% получается также 5% феррита. В табл.5.7 и 5.8 представлены пример разделок кромок для стыкового соединения стали с нержавеющим покрытием и пример сочетания присадочного материала для сварки ее переходного слоя. При сварке стали с нержавеющим покрытием должно обращать внимание на нижеприведенные пункты. Примечание: Среди присадочных металлов для переходного слоя те, которые содержит в себе Mo, Nb. желательно применять к плакирующему материалу, содержащему в себе Mo, Nb, соответственно. Желательно использовать Y309L, когда в связи с тонкого плакирующего слоя требуется избежать рассеяния углерода из основного металла. В случае наружной разделки кромок, сначала сварят первый слой со стороны основного металла с тем. чтобы наплавленный металл не был проплавлен до плакирующего слоя. Затем после завершения сварки со стороны основного металла вырубают плакирующий материал как можно меньше, пока не выставлен металл шва стороны основного металла. К сварке стороны плакирующего материала применяют присадочный металл, представленный в табл. 5.8. и по возможности понижают силу тока с тем, чтобы можно было сдержать разбавление основного металла. В случае внутренней разделки кромок, варят основной металл с внутренней стороны до того, как оставлено 3 - 5 мм до переходного слоя. Затем в зависимости от ограничителей сварного соединения, деформации, толщины плакирующего материала определят, или продолжить варить сторону плакирующего материала с использованием перечисленного в табл. 5.8 присадочного материала, или после вырубки корня шва сварят основной металл с обратной стороны и в конечном этапе сварят сторону плакирующего материала. 5-4-5 Управление тепловложением В случае сварки аустенитной нержавеющей стали при температуре диапазона 550 - 800°С. в частности. 650 - 700°С. происходит выделение хромовых карбидов на границах аустенитного зерна, что ухудшает коррозийную стойкость. Однако в случае Аргонодуговой сварки в качестве защитного газа часто применяется аргон, так что гепловложение. выражаемые формулой (ток х напряжение)/скорость. не велико и. следовательно, ухудшение коррозийной стойкости не велико. Кроме того, с целью дальнейшего уменьшения сварочного тепловложения практикуется разные методы ускорения охлаждения, такие как импульсно-дуговая сварка на слабом токе, принудительное охлаждение с использованием медного блока водяного охлаждение как подкладки и непосредственное водяное охлаждение околошовной зоны. Межкристаллитную коррозию можно предотвратить полностью, если, охладив резко с температуры примерно 1100°С, дают карбидам раствориться в твердом состоянии в аустенитной структуре полностью. Однако во многих случаях крупных свариваемых конструкций эта обработка невозможна, так что требуется учитывать использование особо низкоуглеродистой нержавеющей стали, в которой содержание углерода крайне ограничено, нержавеющей стали, в которой содержание титана или ниобия стабилизирует карбиды, и пр. В табл. 5.9 представлены примеры режима Аргонодуговой сварки листов толщиной стенки 3 мм с описанием о напряжении дуги.