Лидеры

Популярный контент

Показан контент с высокой репутацией 22.12.2022 в Сообщения

-

5 баллов

-

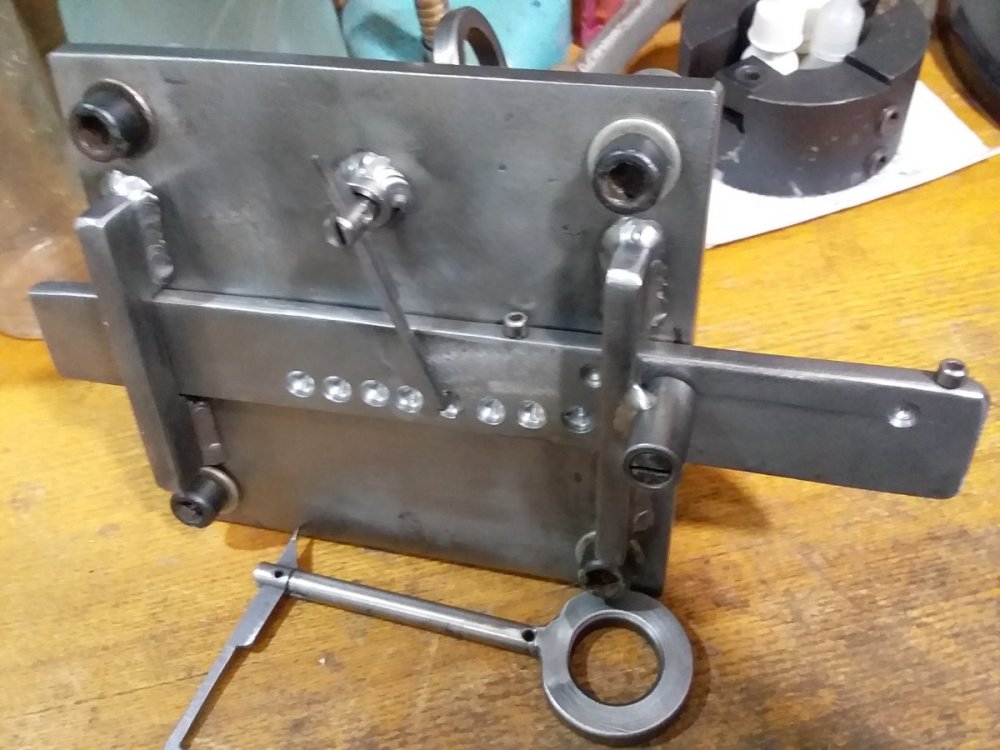

Ну здесь не знаю и 45 ю сталь не сваривал . Виктор , вот посмотри на эту трубу - корягу от грейдера скорее импортного , строят скоростную дорогу Москва-Казань и рядом со мной , так вот эта "коряга" не один раз была у меня , первый раз привезли и резьба М8 разбита (вот кто ее (резьбу) конструировал и рассчитывал ли на равнопрочное соединение , говорят что нить придумай а то эта "коряга" замучила и грейдер больше простаивает чем работает . Рассверлил и нарезал М10 , ну и ее хватило на пару месяцев и "коряга" снова у меня ,,, я им что ВЫ прикрутить ее не можете правильно? , ,, не не прикручиваем с фиксатором резьбы да и машинист проверяет каждый день затяжку но увы . Ладно , рассверливать и нарезать М12 там уже не куды и решено было сделать так , все работает уже 2года и выходит что я не просто соединил детали с друг - другом??? . Ну и "желтенькая" опора от алмазного сверлильного станка по бетону , проф. инструмент , опора имеет четыре регулировочных болта - упоров , так вот резьбы там родной по 4 нитки и опять "равнопрочное соединение" , вибрации и нагрузки эти четыре нитки вырывают на ура тем паче Ал сплав на букву Г да еще и с порами , тоже несколько раз была у меня то там то сям что то лопнет , мужики работают 5 дней в неделю . Ну и втулка с резьбой на всю длину и эта первая спасла их проф.инструмент и скорее импортный , в последствии таким же макаром были переделаны остальные три опорных болта .5 баллов

-

5 баллов

-

Давай посмотрим на твою сварку несколько иначе. Допустим, мы взяли и сварили подобную конструкцию из стали.Основание и косынки из ст.3, а цилиндрическая вставка из ст. 45. Сварили проволокой 08Г2С без подогрева. Будет ли работать этот узел?То есть, мы знаем,что образование хрупких закалочных прослоек в ЗТВ обеспечено,но сделали так..будет ли работать? И следующий вопрос к остальным участникам: сваривая дюрали,вы какую цель преследуете ?-получить равнопрочное соединение или соединить детали с друг другом?3 балла

-

Свариваемость определена вполне конкретно в ГОСТ 29273-92. Этот подход к определению чего либо справедлив и во многих других областях. Например окрашиваемость. Необходимо, например, окрасить полипропилен, ну скажем бампер. Краска на него ляжет отлично, будет блестеть, но адгезии не буде никакой. Если красилось с пластификатором, то снять окрасочный слой можно просто как пленку. Но если применить соответствующий грунт, то адгезия будет очень хорошая. Так вот полипропилен относиться к окрашиваемым материалам. А вот фторопласт и с грунтом не будет обеспечивать адгезии с краской и он относится к неокрашиваемым материалам.2 балла

-

Попробую тебе еще раз объяснить. Возьми два куска термоупрочненной ст35ХГСА. и 308/316 присадку. Получиться сварное соединение ? Да, получится. А теперь посмотри мех.свойства закаленной ст 35ХГСА и 308.Возьми высокопрочный чугун и завари трещину ПАНЧ 11. Сравни мех.характеристики ВЧ и ПАНЧ. Что получим в итоге?1 балл

-

Эту тему -Сварка дюралюминия пора заканчивать. Сплавы Д16, В95 и т.д. разрабатывались для авиационной промышленности с определенными характеристиками, и если бы они подлежали сварке, то никто бы их не соединял заклепками. И просто необходимо найти тех удивительных людей,которые дали тебе чуток присадки и вручить им Нобелевскую премию.1 балл

-

Проходили и как то на Ниву шпильки и гайки с секретом сделали из титана , в общем через полгода я все восстановил на заводское , так как в дороге один раз открутить гайку не получилось и отлом шпильки Все дело вот в этом и если уж делают крепеж с титана то нужна спец обработка . https://studref.com/676456/prochie/antifriktsionnye_svoystva_titana_splavov1 балл

-

Виктор , но вот же из твоего поста и все же где то их сваривают . Существенное значение при этом имеет правильный подбор режимов сварки. Вот выше 2024 аналог нашего Д16 я выкладывал сваривается ограничено но сваривается . Вот ВАД23 тоже относиться не к свариваемым , но вот сразу поисковик выдает что сваривается и после сварки нужна термообработка . Высокопрочный и жаропрочный сплав ВАД23 системы Al—Cu—Li—Cd удовлетворительно сваривается аргонодуговой сваркой (коэффициент трещинообразования по крестовой пробе составляет 15—20%). Аргонодуговая сварка состаренного по любому режиму сплава ВАД23 толщиной 2 мм обеспечивает предел прочности соединения 260—300 МПа и угол загиба 50—70°. Ну и с чего все началось правильно,,, свариваемый - не свариваемый и информация в разных источниках разница кардинально ,,,,,, а по чему , скорее устарела информация и ее просто перепечатывают ,,,,, почему устарела??? , да все просто и выше правильно написано даже в твоей информации " Существенное значение при этом имеет правильный подбор режимов сварки." , что было раньше да не чего не было не оно было но в ВПК , так вот старые источники сварки разве могли так же варить как современные не баланса не частоты тока и т.п и т.д ,,,,,, вот помню когда у меня не было сварки в начале 90х и мне надо было ухо крепления КПП Волга приварить , поперся я в сой родной завод и цеха №3 уже не обнаружил все продано вместе с 15 сварщиками . Пошел в соседний цех , ага есть аргонщик , попросил заваришь , заварю , в обшем включил УДГУ 350 (были такие ЛЕНИНГРАД) долго колдовал ну и начал сварку , остановил еще колдовал и смотрю на 300А вышел , я через маску смотрю вольфрам 4мм сопля болтается на нем полурасплавленного вольфрама , в общем минут десять варил и корпус КПП так нагрел что к нему и близко не подойдешь пышет как из кузнечного горна , вот так и на современном аппарате понадобилось бы максимум 200А да и корпус из другой стороны от сварки вряд ли нагрелся так .1 балл

-

оторвет в другом месте. В БМВ сейчас не только все из алюминиевого сплава но еще и болты из алюминиевого сплава. И ни чего не ломает. Знакомый землю возит. на ГАЗ От перегруза все что может ломается. И какие бы усиленные запчасти не ставил. А некоторые просто подкрашенное б\у за новое впаривают. Так и с этим устройством. Нагрузка скорее всего превышена. Или была модернизация от завода, только к ним ни кто не обращался. Если реально производственный брак. Рядом с нами одни работают с тканью, направляющая линейка ломается. Тоже алюминиевый сплав. Анодированный какой-то сплав да от китайцев. Болтами прослабили уши и те отрывает теперь. Я к тому, что футорка не факт, что спасет, если превышают нагрузку на узел. Либо перетяжка болтов, что так же вырвет футорку.1 балл

-

Шутник однако , Круазик и сам что нить сотворил с этой корягой и без меня обошелся бы .1 балл

-

1 балл

-

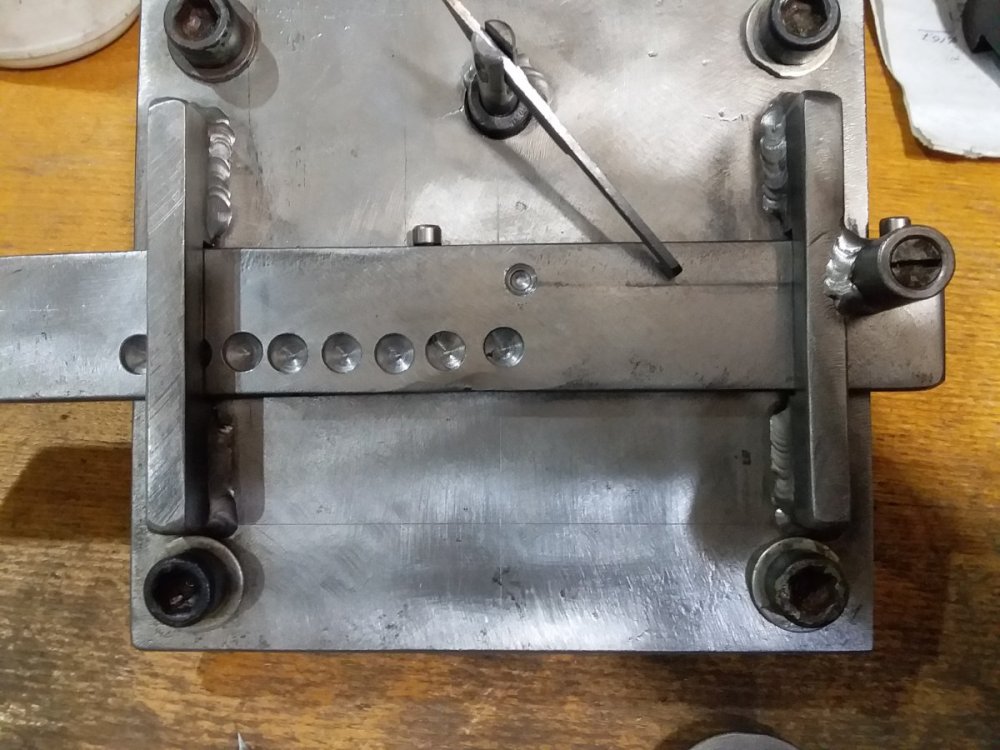

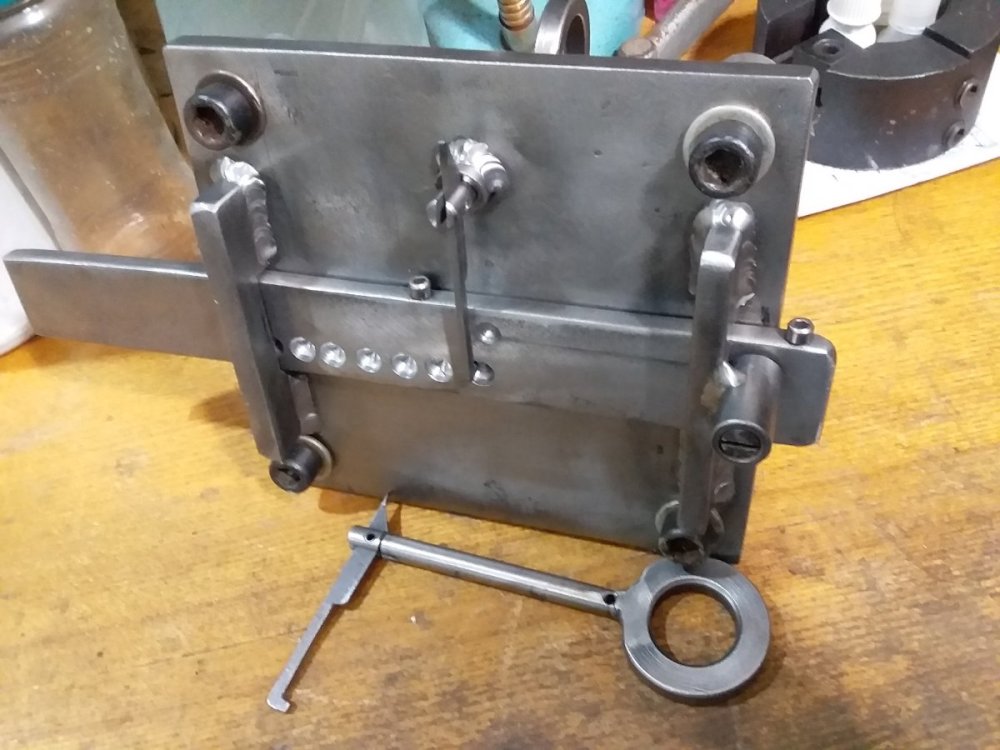

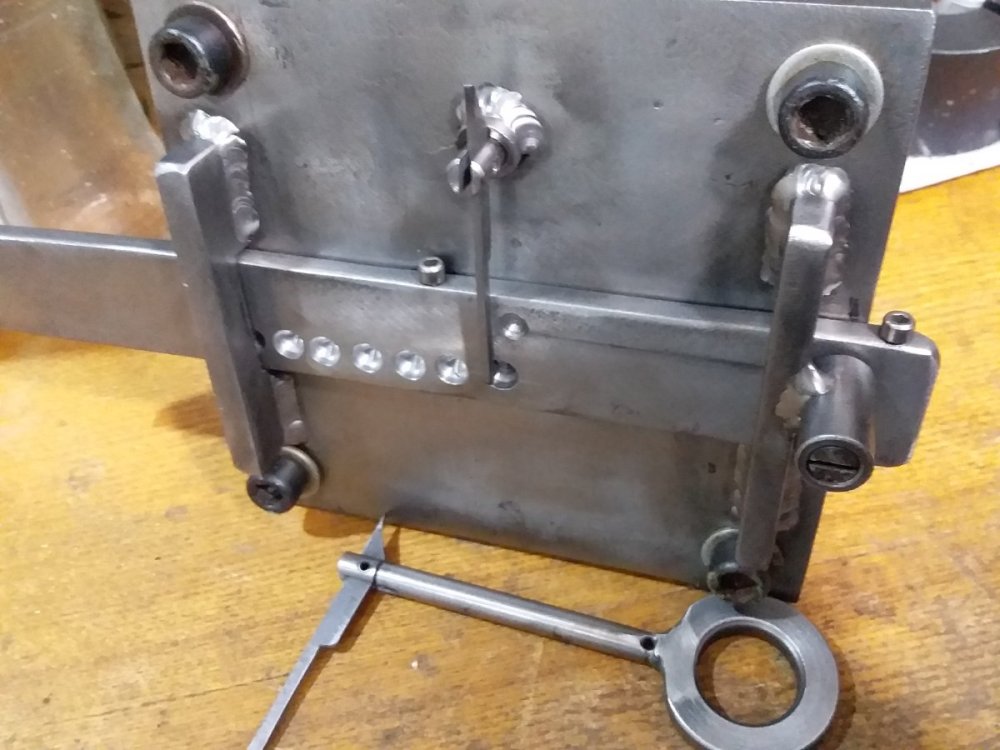

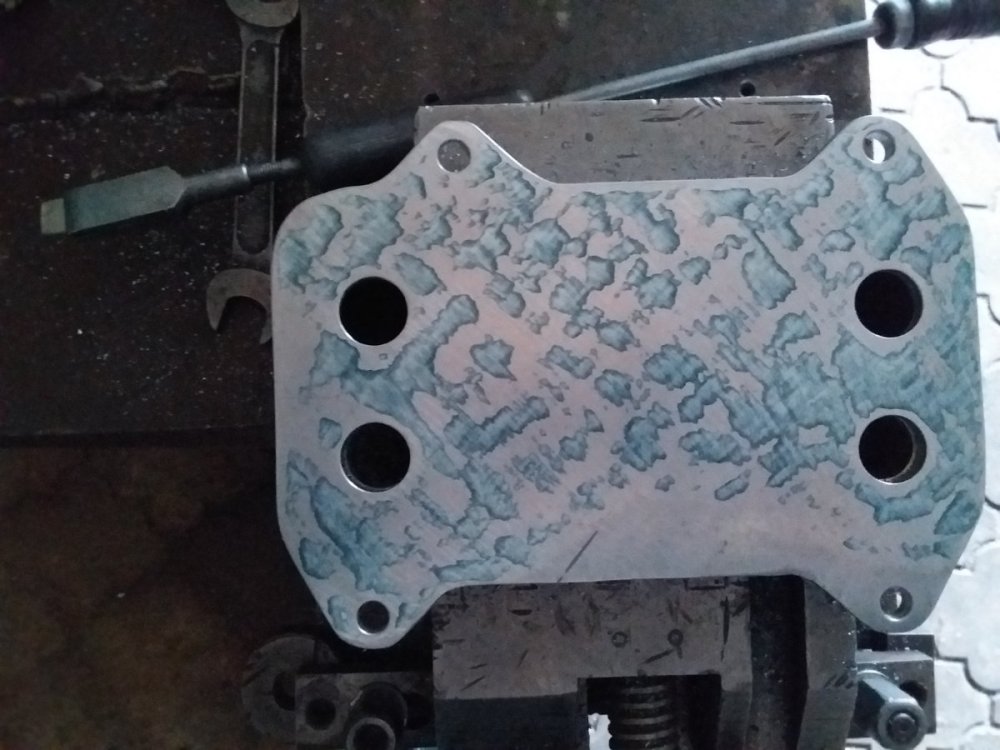

так скажем, то что было и это В95 еще СССРовский ,,,,, ну и заказчик сам вряд ли будет искать материал , прораб моего возраста на Круазике приезжает и говорит помогай и что нить придумай , а мы заплатим сколько скажешь и простой грейдера в разы дороже . ну и прочность тоже не помеха да и обрабатывать одно удовольствие , посмотри на резьбу ровненькая не каких "задиров" и равных мест на нитках нет .1 балл

-

Фото нет, но конструкция простейшая - вварена разделительная перегородка.1 балл

-

1 балл

-

Материалы. Поликарбонат - ПК (РС) (торговые марки: макролон; оргалан; синвет; лексан). Про оптический поликарбонат (тот что на фарах) говорить смысла нет. Такие детали редко ремонтируются сваркой. Разговор пойдет о поликарбонате PCPBT (в конце могут быть еще буквы (торговые марки: Xenoy; Pocan) - поликарбонат с полибутилентерефталатом. Изделия из PCPBT - бамперы. Изделия из этого материала, как правило, тонкостенные, что в купе со свойствами материала приводит к большим короблениям при сварке. Выправить остаточную деформацию бывает очень трудно, иногда невозможно. Все это необходимо учитывать при ввязывание в такой ремонт. Не смотря на то, что материал позиционируется как прочный, растрескивается он очень сильно, с множеством, незаметных при осмотре, трещин. Я берусь за такую работу с крайне неохотой. Пример из практики. Когда только вводили в строй завод Форд во Всеволжске (под Питером) мой хороший знакомый , работал там топ-менеджером с одним из направлений ответственности - локализации производства, комплектующие (кстати, этот знакомый, после того как ушел с Форда был директором автозавода Солерс во Владивостоке, строил этот завод а потом им руководил). Служебная машина у него была Форд Фокус, которую этот завод потом и выпускал. Вот на бампере на этом Фокусе я и столкнулся первый раз со всей говнистостью поликарбоната. Бампер слегка задели (может даже зимой, не помню) и он весь растрескался. Я этому топ-менеджеру высказал все, что думаю о Форде (и о Генри и о заводе), о конструкторах, которые этот материал применили и о самом поликарбонате. Мой знакомый сказал, что они в курсе этой проблемы и усиленно работают над ее решением. Правда чем дело закончилось я не знаю, наверное ничем, Форд лишней копейке хрен затратит. Этот мой знакомый нашел для конвеерной поставки алюминиевые диски колес по 7 долларов за штуку, Нашел даже где-то в Сибири производителя кованных дисков по 4 доллара (на порядок лучше по по характеристикам, чем те, литые по семь), но производитель не мог добиться качественной окраски своих дисков, пришлось брать по семь.1 балл

-

Читаешь эту тему с самого начала по долгу службы) и натыкаешься на интересные вопросы, заданные уже в далеком 2018году,но которые остаются злободневными и поныне. Этот вопрос требует подробного рассмотрения. Возможна ли пайка сп. АК5М2 ,возьмем такой усредненный вариант сплава для литья головок ДВС?AlSi8Cu3F блоков. Флюсы для пайки алюминия в основном содержат фтористый и хлористый литий, а также хлор.калий, натрий,кальций. При взаимодействии хлористого лития с окисной пленкой алюминия, образуется летучее соединение хлористого алюминия, а легкоплавкий шлак лития всплывает на поверхность. Зона пайки очищается от пленки. На активированной поверхности алюминия появляются межзеренные включения меди, кремния, какие -либо посторонние включения,загрязнения и т.д..,никак не прореагировавшие с флюсом, помним, что это вторичный алюминий. Теперь вводите припой.Будет ли смачивание поверхности полным? Нет, не будет. Равномерно перекрыть участок пайки тонким слоем припоя у вас не получиться. Это касается пайки силумина.1 балл

-

1 балл

-

1 балл

-

1 балл

-

Кстати, интересная тема. Медная трубка пневмосистемы ИВЕКО . Модель старая. Износ конусного уплотнения. Трубка медная, конусная стальная вставка и вальцуется. Найти отдельно такие уплотнения не представляется возможным. Можно выточить на станке, но если надо быстро,то... наплавляем поверхность бр. Кмц; берем трубку меньшего диаметра и обрабатываем на наждаке.1 балл

-

Несколько лет назад встречалась информация (со ссылкой на пиндосов ) , что усиление св. шва - есть зло ( концентратор напряжений и т.д. и т. п. и сие есть пережиток прошлого - структура св. шва , прочностные характеристики и прочий шлак говорят в пользу этой концепции ) . Сварка корня ПА или ТИГ методом "на спуск" в разы быстрее , проще и эффективнее . Из минусовых нюансов ( с оглядкой на наш ГОСТ ) , нулевое усиление в большинстве случаев . Можно сделать и требуемое , но это уже ряд телодвижений лишних . Просветка и прочее проходят "на ура" . Скорость сварки ЦЭ впечатляет , но это изначально их конёк - минимум обмазки (шлака) . Обратный валик при такой скорости сварки маловероятен ( это про наши ГОСТы ) . По технологии ( только с теорией знаком ) должен быть "горячий проход" с "выщелучиванием" всех каверн , ибо шов грубый . После же , сварка "на подъём" ( но это уже наши "рекомендации" , если не изменяет память , газпромовские ) . Думается мне , что наши сварные , "поднимающие св. ванну" снизу вверх круче - им проще овладеть более лёгким способом . Мелькала тема , что этих спецов "натаскивают" чисто на это действо ( не умаляю их способностей - молодцы ! ) , но в другой проекции они плавают ( не утверждаю ) .1 балл

-

После каждого слоя (кроме облицовочного) делается механическая выборка для удаления шлака и подповерхностных дефектов. Что не было сделано судя по фотографиям, поэтому и получается что коренной шов толще облицовочного. Есть такое правило для определения количества слоёв: высота слоя должна быть равна или чуть больше (+1 мм) диаметру прутка электрода, которым свариваешь слой. Причём в одном слое может быть от одного до нескольких проходов в зависимости от марки стали и толщины металла.1 балл