Лидеры

Популярный контент

Показан контент с высокой репутацией 17.01.2015 в Сообщения

-

9 баллов

-

6 баллов

-

Большая просьба ко всем форумчанам, не отвечать очередному лентяю, пусть ищет, по 10 раз расписано...4 балла

-

3 балла

-

@flo,1.Выключать не обязательно,при работе на больших токах рекомендуется,дать аппарату поработать на холостом ходе. 2.Работайте в рукавицах. 3.Можно,но будет зависеть от толщины металла,тока(который способен выдать аппарат) и диаметра электрода.3 балла

-

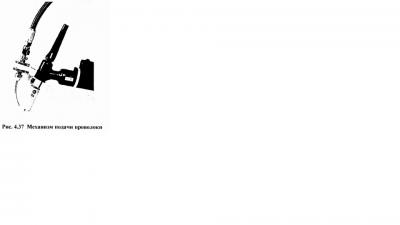

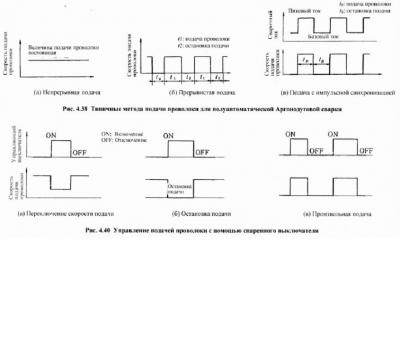

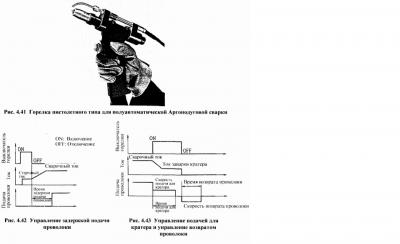

4-5-3 Полуавтоматическая Аргонодуговая сварка В случае ручной сварки одной рукой управляют сварочной горелкой, другой рукой подают присадочный пруток, поэтому работникам требуется достаточно высокий уровень квалификации. И длина оперируемого присадочного прутка ограничена по длине, так что невозможна непрерывная сварка длинномерных деталей. В случае полуавтоматической Аргонодуговой сварки с использованием устройства подачи проволоки, намотанная на барабане проволока подается автоматически, так что можно исключать требование на уровень квалификации по добавлению присадочного металла и ограничение длиной прутка. На горелку для полуавтоматической Аргонодуговой сварки установлен механизм подачи (добавления) проволоки, как показано на рис. 4.37. так что можно подавать присадочный металл в нужное положение. Кроме того, с учетом обрабатываемости можно устанавливать направление подачи присадочного металла в любое положение вокруг горелки в пределах примерно 240°. Количество добавления присадочного металла регулируется блоком управления подачи проволоки, типичный метод добавления на котором представлен на рис. 4.38. На п. (а) представлен метод непрерывной подачи проволоки па постоянной скорости, который применяется, когда требуется сварка на сильном токе или большой объем наплавки. На п. (б) представлен метод прерывистой подачи проволоки, который позволяет устанавливать длительность времени подачи проволоки и длительность времени остановки отдельно и применительно к конкретной работе, и применяется к сварке на слабом токе, сварке алюминия и т.д. На п. (в) представлен метод, который применяется в сочетании с источником питания импульсно-дуговой сварки. Подача проволоки производится синхронно с пиковым током и останавливается при базовом токе. Данный метод применяется к сварочному соединению листов, отличающихся друг от друга толщиной стенки, соединению инородных металлов, вертикальной сварке, поперечной сварке и т.д. Если в качестве выключателя горелки используют спаренный выключатель, представленный на рис. 4.39. можно производить управление подачей проволоки, как представлено на рис. 4.40. На п. (а) представлен метод, по которому скорость подачи проволоки переключается на 2 этапах. Нажатием управляющего выключателя величина подачи уменьшает (или увеличивает) и его опусканием восстанавливают исходное состояние. Каждый из 2 этапов скорости подачи проволоки устанавливают ручкой на устройстве управления. На п. (б) представлен метод, по которому подачу проволоки останавливают нажатием управляющего выключателя, на п. (в) представлен метод, по которому подачу проволоки осуществляют только в течение, когда управляющий выключатель остается нажатым. Все эти методы относится к методу прерывистой подачи проволоки, но их преимущество заключается в том, что в отличие от представленного на рис. 4.38 (б) метода, по которому подача и остановка производятся по постоянному циклу, можно менять длительность времени подачи и длительность времени остановки произвольно. Все эти (а) - (в) относятся к функции тонкой настройки величины подачи проволоки применительно к обстановке сварки. Однако, если использовать полуавтоматическую горелку пистолетного типа, на которой выключателем горелки служит спусковой крючок, как показано на рис. 4.41. величину подачи проволоки можно регулировать без спаренного выключателя степенью нажатия спускового крючка. К функциям, требуемым при начале и окончании сварки, можно перечислить управление задержкой подачи, управление подачи для кратера, управление подачи проволоки, общие черты которых представлены на рис. 4.42 и 4.43. Управление задержкой подачи представляет собой функцию для предотвращения непровара, прожога и т.д.. которые склонны происходить при начале сварки, и применяется, чтобы начинать подачу проволоки через определенное время после начала основной сварки. Управление подачей для кратера представляет собой функцию установки скорости подачи проволоки и длительности времени подачи при заварке кратера на подходящие значения. Управление подачи проволоки представляет собой функцию отвода проволоки для того, чтобы при окончании сварки предотвратить наплавку проволоки на основной металл.3 балла

-

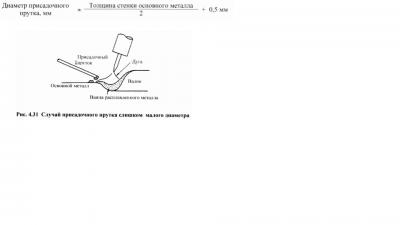

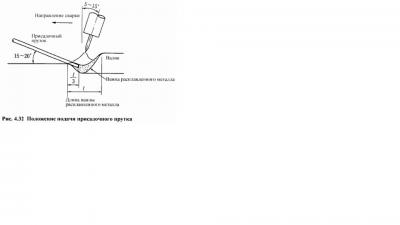

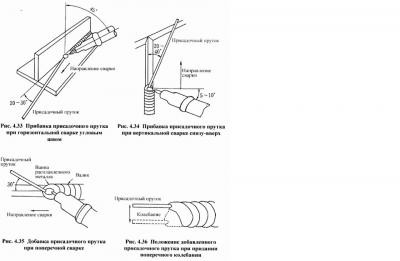

4-5 ПРИБАВКА ПРИСАДОЧНОГО МЕТАЛЛА 4-5-1 Выбор присадочного прутка Присадочный материал, используемый при ручной сварке, называется присадочным прутком и представляет собой пруток наружным диаметром 0,8 - 5 мм и длиной 1 м. Диаметр определяется силой сварочного тока, полярности и т.п.. материал определяется маркой основного металла. Обычно используют присадочный пруток из того же материала, что и основной металл. Если диаметр присадочного прутка слишком мал, как представлено на рис. 4,31, до достижения ванны расплавленного металла присадочный пруток будет подвергаться расплавлению в силу тепла дуги и кататься круглой каплей по поверхности основного металла. Наоборот, если диаметр присадочного прутка слишком велик, расплавление будет неустойчивым, так как температура ванны расплавленного металла может резко упасть, что может повлечь за собой дефекты. Диаметр присадочного прутка определяют в зависимости от сварочного тока и других факторов режима сварки, так что нельзя сказать однозначно, но в случае диаметра присадочного прутка для сварки угловым швом можно ориентироваться на следующую формулу. В случае стыковой сварки подходит более тонкий присадочный пруток, чем в случае сварки угловым швом, так что следует использовать пруток диаметром меньше, чем вычисленный по вышеприведенной формуле. 4-5-2 Метод подачи присадочного прутка Лучшие сварные швы получаются, когда расплавляют присадочный пруток косвенно за счет тепла ванны расплавленного металла, а не посредственно за счет тепла дуги. Следовательно, как представлено на рис. 4.32, следует добавлять присадочный пруток, наклоняя его под углом примерно 15 - 20° и ориентируясь на то. чтобы конец прутка находился в ванне расплавленного металла от ее края на расстоянии 1/3 длины ванны. Держат присадочный пруток соприкасающимся с ванной расплавленного металла, так чтобы конец прутка не подвергался расплавлению отдельно от ванны расплавленного металла, В случае ручной сварки, как правило подают конец присадочного прутка на короткое время к ванне расплавленного металла, когда конец прутка расплавляется и одна капля расплавленного металла растворяется в ванне расплавленного металла, немедленно отводят присадочный пруток, и, когда добавленная капля растворилась в ванне расплавленного металла полностью, снова добавляют присадочный пруток. И затем снова повторяют. Однако, при отводе присадочного прутка, если отводят его до атмосферного воздуха, то конец прутка, который еще в расплавленном состоянии, подвергается окислению. Следовательно, следует отводить пруток не больше, чем необходимо, и обращать внимание, на то чтобы конец присадочного прутка не выходил за среду защитного газа . Кроме того, можно подавать присадочный пруток непрерывно, не отводя его, однако при этом нужно обращать внимание на то, чтобы не чрезмерно охлаждать ванну расплавленного металла. В случае горизонтальной сварки угловым швом присадочный пруток подают, как представлено па рис. 4.33. Когда сопло касается основного металла, обрабатываемость будет падать и ванна расплавленного металла будет видна плохо, так что, удлинив вылет электрода немного больше, чем в случае стыковой сварки, держа дугу короткой, проводят сварку, так чтобы тепло дуги распространялось в пропорции 40% на верхний лист и 60% на нижний лист. На рис. 4.34, и 4.35 представлены методы подачи присадочного прутка при вертикальной сварке снизу-вверх и поперечной сварке. Присадочный пруток подают сверху и в зависимости от ширины валика и т.п. придают ему поперечное колебание. Добавку присадочного прутка с колебательным движением производят, как представлено на рис. 4.36. временно приостанавливая перемещение горелки на краях лицевой поверхности шва, а затем, повторно перемещая ее в обратную сторону так, чтобы добавленная капля расплавленного металла рассеялась полностью. Если начинают сварку с края основного металла, подают присадочный пруток в момент, когда край основного металла расплавился теплом дуги, и в момент, когда поверхность ванны расплавленного металла немного поднялась, обрывают дугу, переместив горелку с края вперед на 1 - 2 мм. и снова зажигают дугу и продолжают сварку. В случае, если сварку производят до края основного металла, в положении за 1 - 2 мм до края, включая и отключая дугу, добавляют присадочный пруток немного больше чем обычно, и, отведя горелку к себе, обрывают дугу.3 балла

-

3 балла

-

@PolLitrovaYa_MuLII,Влагопоглотитель с карбидом внутри-имеет потенциальную засаду. Карбид, переходя в гидроксид кальция, разрыхляясь, перекрывает проток газа. Я, работая с генератором в зимний период, поступал так. Брал корпус огнетушителя ОХП-10, вваривал вверху и внизу штуцера под шланги и засыпал внутрь под самую пробку прокаленный силикагель. На рабочий день-забывал о воде в шлангах. На ночь-высыпал силикагель в поддон и ставил в электродуховку. На утро-засыпал обратно. Перейдя на баллоны, почти забыл об этих экзерсисах. Кстати, тот же силикагель-это гранулы наполнителя для "кошачьего туалета" . Ну, это-так, что называется, для справки.3 балла

-

@psi,@egemih777, В-о-о-он видите? АВНовский аватар. http://admship.ru/wp-content/uploads/2014/10/201.jpg2 балла

-

2 балла

-

2 балла

-

2 балла

-

Состав и свойства чугуна К чугунам относятся сплавы железа с углеродом, содержание которого превышает 2,14%, В этих сплавах обычно присутствует также кремний и некоторые количества марганца, серы и фосфора, а иногда и другие элементы, вводимые как легирующие добавки для придания чугуну определенных свойств. К числу таких легирующих элементов можно отнести никель, хром, магний и др. В зависимости от структуры чугуны подразделяют на белые и серые. В белых чугунах весь углерод связан в химическое соединение карбид железа Fe3C — цементит. В серых чугунах значительная часть углерода находится в структурно-свободном состоянии в виде графита. Если серые чугуны хорошо поддаются механической обработке, то белые обладают очень высокой твердостью и режущим инструментом обрабатываться не могут. Поэтому белые чугуны для изготовления изделий применяют крайне редко, их используют главным образом в виде полупродукта для получения так называемых ковких чугунов. Получение белого или серого чугуна зависит от его состава и скорости охлаждения. В зависимости от структуры чугуны классифицируют на высокопрочные (с шаровидным графитом) и ковкие. По степени легирования чугуны подразделяют на простые, низколегированные (до 2,5% легирующих элементов), среднелегированные (2,5- 10% легирующих элементов) и высоколегированные (свыше 10% легирующих элементов). Шире всего используют простые и низколегированные серые литейные чугуны. Чугун получил широкое распространение как конструкционный материал в машиностроительной, металлургической и других отраслях промышленности в связи с рядом преимуществ перед Другими материалами, среди которых в первую очередь надлежит Упомянуть следующие: невысокая стоимость, хорошие литейные свойства. Изделия, изготовленные из него, имеют достаточно высокую прочность и износостойкость при работе на трение и характеризуются меньшей, чем сталь чувствительностью к концентраторам напряжений. Наряду с перечисленными преимуществами изделия из серого литейного чугуна хорошо обрабатываются режущим инструментом. Последнее вместе с хорошими литейными свойствами позволяет оценить чугун как весьма технологичный материал. Главный процесс, формирующий структуру чугуна, — процесс графитизации (выделение углерода в структурно-свободном виде), так как от него зависит не только количество, форма и распределение графита в структуре, но и вид металлической основы (матрицы) чугуна. В зависимости от степени графитизации матрица может быть перлитно-цементитной (П -f- Ц), перлитной (П), перлитно-ферритной (П Ч- Ф) и ферритной (Ф). Цементит перлита называют эвтектоидным, остальной цементит — структурно-свободным. Некоторые элементы, вводимые в чугун(в порядке силы действия: С, Si, Ni, Co, Cu ), способствуют графитизации, другие — препятствуют(S, V, Cr, Sn, Mo, Mn). Наибольшее графитизирующее действие оказывают углерод и кремнии, наименьшее — кобальт и медь. Наиболее сильно задерживают процесс графитизации (оказывают отбеливающее действие) сера, ванадий, олово. Поэтому в серых литейных чугунах всегда содержится значительное количество кремния. Дополнительная информация:1 балл

-

Я наплавляю такие валы полуавтоматом и то медленно получается. Пытаюсь сделать вращатель для наплавки тормозных валов и цапф осей, но работа тормознулась, ни как не могу подобрать привод. Хотя после наплавки они все равно долго не проходят (на заводе эти шейки подвергаются цементации), но спрос на эту работу есть.1 балл

-

Цвет обсуждаем или шлак и его форму с "небольшой волнистостью"? Вернёмся к Вашим первым постам в теме и перечитаем: Есть такие демотиваторы: "Когда ... один, а стыдно почему-то всем..." Покажите мне "дорожки шагов" от затруднённого поджига на низком св. токе? @Dmitry1962,всё к этому и ведётся: И несколько примеров, что ничего такого страшного в них нет.1 балл

-

1 балл

-

Для эстетов, не имеющих финансовых затруднений, - электроды Кастолин 2-44 (сварка), Chamfer Trode 03/04 (разделка перед сваркой).1 балл

-

@egemih777, не знаю какие именно, у меня их штуки 4 всего было, подваривал мелочёвку типа кронштейнов, пока ПАНЧ-ем и газопорошковой не обзавёлся. Нравилось, ложатся хорошо. То что дорогие- верно, но на чугун по определению нет дешёвых материалов, кроме разве латунь/бура. Кстати, забыл! Пайка чугуна латунью довольно неплохой вариант, если нагрузок и нагрева больших на соединение не будет. Однажды варил какую то древнюю крышку на трактор- кипело и плевалось всё, и электрод и ПАНЧ и тем более ПАНЧ и нихром в РАДС. Выручила латунь/бура. Лучше неё только газопорошковая справляется с дрянным кипучим чугуном.1 балл

-

@Георгий 11, для себя лично по цч-4 сделал определённый вывод, которым в принципе ни в коей мере не хочу задеть тех, кто ими варит. Наверно они сварщики получше меня, раз ими умеют. Так вот: почётное место этим электродам- ближайший мусорный бак. Если кому то охота варить нагорячую, так тогда и "уонями, уонями четвёркой и точку побольше" можно... А по материалам которые лично я бы хотел иметь для чугуна, в идеале подобрал бы следующие: Порошки для ГПН: медно-никелевый, никелевый, бронзовый. Проволока для п/а: ПАНЧ-11, диаметра 1,2 мм. Проволока Cusi3, диаметр 1 мм, проволока CuAl8, диаметр 1мм. Прутки для РАДС: CuSi3 диаметр 2мм, нихром Х20Н80 диаметр 1,6 мм, медь раскисленная диаметр 1,6 мм, CuAl8 диаметр 2 мм, ПАНЧ-11 диаметр 2 мм. По электродам для РДС даже не знаю, опыта очень мало. Пробовал разные, запомнились ЕСАБ, маркировки не помню. Собираюсь попробовать на чугуне ZnAl, но пока эту проволоку не приобрёл. Любопытно и полуавтоматом и РАДС попробовать.1 балл

-

1 балл

-

@Георгий 11, чугун вообще трудноредсказуемый материал, его ремонт больше не на сварку а на реставрацию похож. Поэтому если не нравится сам процесс- лучше не связываться. Мучений может быть на рубль, а выхлоп на копейку, и никогда не угадаешь как оно будет в итоге. То что вы варили- это как раз и есть полу-безнадёжный случай, во первых трещина в жёстком контуре, во вторых её кто то уже варил- отбел будет обязательно, в третьих если это котёл- там будут циклические термонагрузки, что для швов на чугуне не есть гут. Сделать надёжно в данном случае очень непросто- это ведь не отломок приварить или скол какой нибудь наплавить. Проще всего именно в этом случае наверное было бы как сказал коллега @AMBIVERT42, никелевыми электродами для РДС, короткими стежками с проковками-остыванием. Паять такое бронзой или латунью я бы и пробовать не стал, сварка ПАНЧ/полуавтомат скорее всего тоже не дала герметичности с первого раза, пришлось бы скорее всего подваривать. Газопорошковый способ - наилучший по прочности и герметичности, но можно ли там греть газом- большой вопрос. А РАДС я и пробовать не стал эту чугуняку варить- поры гарантированы. Что с нихромом что с ПАНЧ-ем.1 балл

-

@copich, ну варить без присадки - это вообще ни в коем случае нельзя делать на литейных сплавах. Жесткий контур можно предвидеть и избежать его, использовать подходящую присадку и тщательно зачищать место сварки - этого в 99% случаев хватает для избежания образования любых трещин. Видите - это все довольно пространные разговоры, если знать все переменные в задаче, то можно и найти конкретные ошибки. Скажем так, мы с проблемой образования трещин, которую не можем решить до начала сварки, превентивными мерами, сталкиваемся крайне редко.1 балл

-

1 балл

-

Понятно....продолжайте в том же духе....теоретик сетевой Вы наш... ,так всё-таки что с машинкой-то,УОНИИ 13/55 пробовали точить? И как результат?1 балл

-

А кабель 50 квадратов - невесомый. Причем пять кило инвертора на плече висит, а десять кило кабелей руку с держаком тянет... Прекрасное облегчение.1 балл

-

Еще днём заприметил на форуме попытки сварить встык тонкий алюминий. И нашел в гараже пластину старого 1мм алюминивого листа покрытого самым старым окислом. Разрезал и сварил встык. Без всякой подготовки(как есть). Прямо видно как окислы застыли на поверхности. Очень коряво но думаю наглядно. http://s013.radikal.ru/i322/1501/99/e39d472fe07a.jpg1 балл

-

1 балл

-

Как по мне уони 13/55 Электрод конечно неплохой.Если конечно качественный.Но он гораздо более"Жесткий" или строгий,даже не знаю как сказать.В общем ими довольно легко сделать подрез,если четко не подбирать ток,Особенно это касается сварки потолочных и вертикальных швов(облицовки).Я постоянно свариваю трубы Ду 200-700.И если честно то очень любил УОНИ ,ЦУ-5, и ТМУ-21У,Но после того как дали LB то уже к ним не очень хочется вернутся) Одно время давали УОНИ паскуднейшего качества,самые дешевые,которые уже были ржавые внутри,Иногда страшно козырили,НО я прокалил их по режиму,варил из пенала так сказать,горячими.Варил газопровод ДУ-500.Давление среднее до 3х Кг/См,Но просветка была 100%,И несмотря на качество, пор в швах не оказалось..Было на 10 стыков 2 поверхностных,а так в основном только смещения в допуске. Так что в целом электроды хорошие.Если ими научится варить хорошо то будите варить любыми дорогими на ОТЛИЧНО)!1 балл

-

1 балл

-

Холодная сварка чугуна электродами, обеспечивающими получение в металле шва цветных и специальных сплавов Для получения швов, обладающих достаточно высокой пластичностью в холодном состоянии, применяют электроды, обеспечивающие получение в наплавленном металле сплавов на основе меди и никеля. Медь и никель не образуют соединений с углеродом, но их наличие в сплаве уменьшает растворимость углерода в железе и способствует графитизации. Поэтому, попадая в зону неполного расплавления, прилегающую к шву, они уменьшают вероятность отбеливания. Кроме того, пластичность металла шва способствует частичной релаксации сварочных напряжений и поэтому снижается вероятность образования трещин в зоне термического влияния. Для сварки чугуна используют медножелезные, медноникелевые и железоникелевые электроды. Существует несколько типов медно-железных электродов.Медный стержень с оплеткой из жести толщиной 0,25- 0,3 мм, которую в виде ленты шириной 5-7 мм навивают на стержень по винтовой линии. На электрод наносят ионизирующее или толстое покрытие. Электрод со стержнем, изготовленным из комбинированной проволоки, представляющий собой сердечник из стальной проволоки, плотно запрессованный в медную трубку, изготовляют на станках для производства порошковой проволоки. Может быть также и другой вариант: медный сердечник со стальной оболочкой. Во всех разновидностях содержание железа в наплавленном металле не должно превышать 10-15%, так как в противном случае в шве образуются (в большом количестве) очень твердые включения железа с высоким содержанием углерода, ухудшающие обрабатываемость и снижающие пластичность шва. Пучок электродов, состоящий из одного или двух медных стержней и стального электрода с защитным покрытием любой марки. Пучок связывают в четырех-пяти местах медной проволокой и на конце, вставляемом в электрододержатель, прихватывают для надежного контакта между всеми стержнями. Наиболее совершенные из числа медно-железных электродов — электроды марки ОЗЧ-1, представляющие собой медный стержень диаметром 4-5 мм, на который нанесено покрытие, состоящее из сухой смеси покрытия УОНИ-13 (50%) и железного порошка (50%), замешенных на жидком стекле. Медно-железный сплав в шве получается также при сварке медными электродами по слою специального флюса, который состоит из прокаленной буры (50%), каустической соды (20%), железной окалины (15%) и железного порошка (15%). Флюс насыпают слоем толщиной около 10 мм, расплавляют дугой; далее по мере перемешивания дуга горит между медным электродом и расплавленным флюсом.Сварку медно-железными электродами всех типов следует выполнять таким образом, чтобы не допускать сильного разогрева свариваемых деталей: на минимально возможных токах, обеспечивающих стабильное горение дуги, короткими участками вразброс, с перерывами для охлаждения свариваемых деталей. Основное преимущество этих электродов — возможность проковки наплавленного металла в горячем состоянии для уменьшения уровня сварочных напряжений. Проковка обязательна, так как при этом уменьшается опасность образования трещин в околошовной зоне. Общий недостаток медно-железных электродов — неоднородная структура шва: мягкая медная основа и очень твердые включения железной составляющей, затрудняющие обработку и препятствующие получению высокой чистоты обработанной поверхности. Несколько лучшей обрабатываемостью обладают швы, выполненные электродами марки АНЧ-1, стержень которых состоит из аустенитной стали марки Св-04Х18Н9 и медной оболочки. На электрод наносят покрытие фтористокальциевого типа. Наиболее рационально применять медно-железные электроды для заварки отдельных несквозных пороков или небольших неплотностей, создающих течи на отливках ответственного назначения, в том числе работающих под давлением (фланцы, подшипники). Медно-никелевые электроды в производстве применяют главным образом для заварки литейных дефектов, обнаруживаемых в процессе механической обработки чугунного литья на рабочих поверхностях, где местное повышение твердости недопустимо. Положительные свойства таких электродов в том, что никель и медь не растворяют углерод и не образуют структур, имеющих высокую твердость после нагрева и быстрого охлаждения. Отбеливание зоны частичного расплавления при небольших ее размерах практически отсутствует, так как медь и никель — элементы — графитизаторы, проникая в этот участок, оказывают положительное действие: в то же время никель и железо обладают неограниченной растворимостью, способствуя надежному сплавлению. Для изготовления электродов используют и медно-никелевые сплавы: монель — металл, содержащий 65-75% Ni, 27-30% Cu, 2-3% Fe и 1,2-1,8% Мп (например, НМЖМц 28-2,5-1,5); константан, содержащий ~ 60% Ni и ~ 40% Cu (МНМц 40-1,5); нихром (Х20Н80). Недостатки этих сплавов — их высокая стоимость и дефицитность, а также большая усадка, приводящая к образованию горячих трещин. Горячие трещины иногда имеют вид сплошной сетки, что снижает прочность сварного соединения. В связи с этим данные сплавы не рекомендуется применять для заварки трещин в изделиях, которые несут силовую нагрузку. Заварка же отдельных мелких раковин позволяет получить хорошие результаты, так как обеспечивает возможность последующей механической обработки. Находят применение в промышленности электроды марок МНЧ-1 со стержнем из монель-металла и МНЧ-2 со стержнем из константана. Обе марки имеют электродные покрытия вида Ф. Сварку выполняют электродами диаметром 3-4 мм, ниточным швом, короткими участками при возвратно-поступательном движении электрода, не допуская перегрева детали, для чего рекомендуются перерывы для охлаждения. Наплавленные валики в горячем состоянии следует тщательно проковывать ударами легкого молотка. Для заварки отдельных небольших дефектов на обрабатываемых поверхностях отливок ответственного назначения из серого и высокопрочного чугуна, пороков, выявленных на механически обработанных поверхностях изделий и при ремонте оборудования из чугунного литья, используют также железоникелевые электроды с стержнем из сплава, содержащего 40-60% Ni и 60-40% Fe. При сварке такими электродами обеспечивается достаточно высокая прочность и некоторая вязкость металла шва. Железоникелевые электроды обладают определенными преимуществами, к числу которых, кроме высокой прочности, можно отнести меньшую, чем у медно-никелевых сплавов, литейную усадку, одноцветность наплавки с чугуном. Примером электродов такого типа могут служить электроды марки ЦЧ-ЗА с стержнем из проволоки Св-08Н50 и покрытием из доломита (35%), плавикового шпата (25%), графита черного (10%) и ферросилиция (30%), замешенных на жидком стекле. Необходимо всегда иметь в виду, что все электроды, содержащие никель, дефицитны и могут применяться для сварки чугуна ограниченно, например для заварки небольших раковин, вскрытых на последних операциях механической обработки, в деталях больших размеров и большой жесткости.1 балл

-

Как раз вчера и понял это чем ближе вальцы к друг другу то и докат меньше у меня 20 не докат. Привод это лебёдка 220 покупал давно чтобы скважину под воду бурить бур доставать .Зимой без надобности лежит а тут в дело будет.Насчет оборотов портиться мне не куда .Ворота закончу теплицу начну делать.1 балл

-

Могу ошибаться, но у меня ещё создалось впечатление, что тепловложение/поводки металла в смеси выше чем в углекислоте.1 балл

-

@Шурпет,особо крепко сидящие в алюминии стальные заломыши вытравливаю с помощью азотной кислоты. Она алюминий не берёт (вследствие пассивации), а сталь кушает с удовольствием. Из пластилина леплю буртик и заливаю полученный "кратер" кислотой. Через некоторое время (от полудня до пары дней)-посадка ослабевает и останки заломыша свободно вынимаются. Если заломыш сидит в стальном, либо чугунном изделии, то привариваю к нему гайку полуавтоматом, либо в аргоне. В аргоне-эффективнее, т.к., происходит значительный нагрев остатка крепежа и, в следствие его расширения, происходит усадка грязи и ржавчины в зазоре между стенками резьбового соединения. После остывания, почти в ста процентах случаев, заломыш свободно выворачивается. Ну, остальное (когда, всё же, не выворачивается)-на случай серьёзного повреждения резьбы (потяжка, срыв витков и т.д.). С экстракторами (леворезьбовыми метчиками с конической формой и крупным шагом) работал. Помогают далеко не всегда. В случае плотной посадки заломыша экстрактор начинает раздавливать просверленное для него отверстие и ещё туже заклинивает заломыш. Обломанный экстактор-вообще превращается в самостоятельную проблему...1 балл

-

Способы повышения производительности сварочного процесса Применение электродов диаметром более 8 мм обычно не позволяет повысить производительность процесса, так как увеличивающийся при этом вес электрода и держателя (в связи с повышением силы сварочного тока) приводит к быстрому утомлению сварщика. То же наблюдается при ручной дуговой сварке трехфазной дугой. Эти способы могут находить ограниченное применение при ванной сварке стержней арматуры железобетонных конструкций. Однако и здесь предпочтительнее применение одного электрода. При ванной сварке расплавление основного металла осуществляется дугой и частично за счет теплоты, передаваемой изделию перегретым жидким металлом сварочной ванны (рис. 21). Поэтому сварку про- Рис 21 сборка под ванную сварку водят при повышенной силе горизонтальных стержней арматуры: тока. Стык стержней собирают с зазором в формах: стальной остающейся (из металлической полосы) или медной съемной многократного использования, или графитовой одноразового использования. Сварку начинают в нижней части формы, расплавляя дугой нижние кромки стыка. До окончания сварки металл в верхней части сварочной ванны стараются поддерживать в расплавленном состоянии на возможно большую глубину и обязательно на всю ширину разделки и формы. Шов наплавляют несколько выше поверхности стержней. Процесс проводят вручную, хотя и были попытки создания установок для механизированной сварки, в которых расплавление электрода происходило автоматически, а их смена выполнялась вручную. Однако установки оказались сложными в эксплуатации и малопроизводительными. Повышение производительности процесса достигается также применением электродов, содержащих в покрытии железный порошок (см. гл. III). С применением этих электродов сварка возможна только в нижнем положении, так как при сварке в других пространственных положениях увеличенный размер сварочной ванны приводит к вытеканию из нее расплавленного металла. Техника сварки швов в нижнем положении также усложняется по этой причине, но принципиально не отличается от сварки обычными электродами. При сварке с глубоким проваром (другие названия: опиранием электрода, погруженной дугой и т. д.) повышение производительности сварки достигается за счет более глубокого проплавления основного металла. Сварку выполняют специальными электродами, дающими при их расплавлении козырек повышенных размеров, на который и опирают электрод (см. рис. 70). Сварщик, удерживая электрод под углом 70-85° к поверхности изделия, перемещает его вдоль свариваемых кромок без поперечных колебаний. Используется максимально допустимый ток. Выделяющиеся при расплавлении электрода газы, оттесняя расплавленный металл сварочной ванны из-под дуги, увеличивают глубину проплавления, которая регулируется изменением угла наклона электрода и скоростью его перемещения. Сварку выполняют в нижнем положении стыковых и угловых швов. При способах сварки лежачим и наклонным электродами также применяют специальные электроды, расплавление покрытия которых, образуя козырек определенных размеров, предупреждает короткое замыкание дуги. Повышение производительности труда достигается за счет того, что один сварщик одновременно обслуживает несколько дуг. Лежачим электродом (рис. 22, а) сваривают стыковые и нахлесточные соединения и угловые швы на стали толщиной 0,5-6 мм. Используют электроды диаметром 2,5-8 мм и длиной до 2000 мм. Электрод укладывают на стык, подлежащий сварке, и накрывают сверху массивным медным бруском, изолированным бумагой от изделия, для предупреждения возможного обрыва дуги из-за деформации электрода при его расплавлении. Дугу зажигают замыканием рабочего конца электрода угольным стержнем или металлическим электродом и перемещают по мере расплавления электрода. Для сварки этим способом удобнее использовать специальные станки. Этот способ сварки может быть использован для сварки неповоротных стыков труб, т. е. сварки шва в различных пространственных положениях. Для направления дуги в корень шва и управления переносом электродного металла в сварочную ванну, а также для удержания расплавленного металла сварочной ванны от вытекания в различных пространственных положениях используют создаваемое внешними электромагнитами специальной конструкции магнитное поле. Способ сварки наклонным электродом (рис. 22, б) разработан в СССР в середине 30-х годов. В настоящее время его применяют за границей под названием гравитационная сварка. При сварке электрод закрепляют в штативе, устанавливаемом на поверхность изделия, через изолирующую подкладку^; по мере его оплавления он опускается с обоймой под действием веса. Токоподвод осуществляется непосредственно к электроду или обойме. Глубину проплавления и ширину шва регулируют изменением угла наклона электрода alfa. В практике в небольшом объеме находят применение установки для механизированной дуговой сварки металлическими электродами с покрытием (штучными). В них поддержание дуги и ее перемещение вдоль’ свариваемых кромок происходит автоматически. Электроды сменяют вручную при остановке перемещения автомата или без его остановки. Повышение производительности процесса сварки достигается за счет обслуживания сварщиком двух установок и более.1 балл

-

@egemih777,Добрый день, коллега. Если вы имеете ввиду "как выкрутить болт, если у него свернули голову"? Много раз сталкивался с такой бедой и можно попробовать несколько способов. Если есть резак, ну в худшем случае паяльная лампа (хотя в продаже имеются небольшие газовые баллончики с насадками- они так и назывались "дракоша"), необходимо сначала , если это позволяет конструкция, нагреть посадочное место до малинового цвета, а затем возьмите мокрую тряпку и охладите нагретое- это выжжет из резьбы старую смазку и немного "оживит и расшевелит" резьбовое соединение, так как основное тело и остатки болта имеют разную массу и следовательно и температура мгновенного остывания у них разная. Затем возьмите гайку чуть большего размера по диаметру и по высоте ( можно заранее у токаря заказать или самому в тисках напилить). через небольшую высоту легче прихватывать к остаткам болта. Потом дайте остыть всей конструкции и можете капнуть ещё и керосинчику и немного подождать. Пробуйте, крутите. Некоторые допускают при спешке ошибку- сразу приваривают гайку и поливают водой- не всегда такое проходит, сварка подкаливается и обламывается. Есть и другой способ, когда вы гайку прихватили, то попробуйте нагреть само тело вокруг резьбы, но не провороньте момент, когда начнет нагреваться сама ваша гайка с прихваченным остатком, её может закусить и придется тогда охлаждать всю конструкцию. Есть ещё вариант, но он используется для глубоких заломов и болтов диаметром больше 10мм- сверлится в заломе отверстие, нарезается внутренняя левая резьба под левый болт. В метизах такие метчики и болты редкость, но бывает и попадаются.1 балл

-

Штурман,целиком Вас поддерживаю!!! Хочу освоить этот процесс.Думаю ,что на ДР подарю себе установку для получения дисстилята.1 балл

-

Если бы больницы работали как автосервисы... Представьте, приходите вы в больницу, к "официалам"... -Сколько Вам говорите? 17? На заводской гарантии? Да, кашель так и должен быть. -Сыпь? А что сыпь? Это загар. Нет, я ничего не вижу. -Нога отвалилась? нууу, не знаю, попробуйте подорожник приложить! После "окончания гарантии". -Потек нос, кашель и температура 37? Так, срочно нужна пересадка печени и почек. Но я бы еще с сердечко пересадил, у них ресурс схожий, долго не проходит.. Конечно обязательно! после такого, конечно, сервис "дядя Ваня" (он же знакомый врач без лицензии). -Я бы "терафлю" посоветовал, но эт дорого. У меня тут где-то полбанки малинового варенья осталось, с лимоном смешай и кипятком залей, точно поднимет на ноги!1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

1 балл

-

Уронили (мишку) зайку на пол, оторвали (мишке) зайке лапу! И торчит из опы веник - (мишка) зайка должен много денег!1 балл

-

1 балл

-

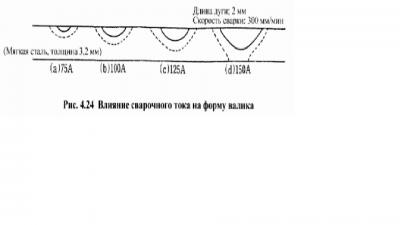

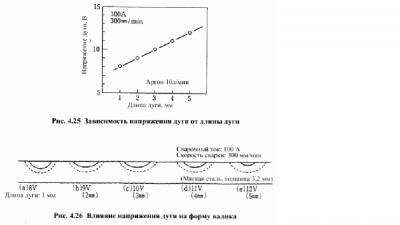

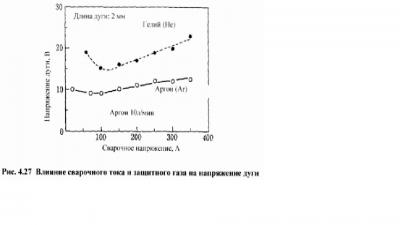

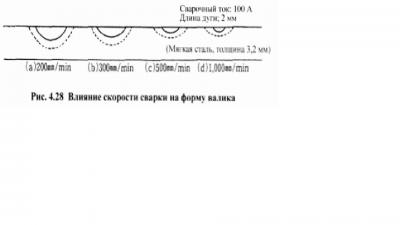

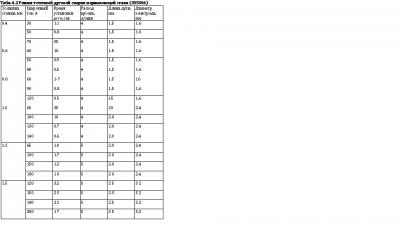

4-4 МЕТОД ВЫБОРА РЕЖИМА СВАРКИ 4-4-1 О сварочном токе Хотя режимы сварки различаются материалом и толщиной стенки основного металла, формой сварного соединения, уровнем квалификации работников и пр., в случае Аргонодуговой сварки можно перечислить 3 главных фактора, а именно сварочный ток. напряжение дуги и скорость сварки. Сварочный ток устанавливают рукояткой или ручкой, установленной на корпусе сварочного источника питания, ручкой на ручном пульте управления или другим типом регулятора тока. На регуляторе тока обозначен ориентир силы тока, но тем не менее желательно зажечь дугу заранее на другом листе и удостовериться о состоянии дуги. 13 случае сварочного источника питания с встроенным амперметром можно устанавливать или подтверждать силу тока легко, смотря на указатель амперметра, однако в случае источника питания без амперметра следует как можно быстрее понять состояние дуги, зависящее от силы тока, по опыту как можно скорее. В случае источника питания без амперметра можно измерять сварочный ток следующим образом. Различаются методы в переменном токе и в постоянном токе. В случае сварки па переменном токе удобно использовать амперметр зажимного типа. Этот амперметр оснащен кольцом для захватывания сварочного кабеля. Открывают это кольцо, заводят кабель в кольцо, снова закрывают кольцо, а затем ведут сварку, в процессе которой можно измерять сварочный ток. Имеются и амперметры такого же типа для постоянного тока, но не находят широкого применения. В случае сварки на постоянном токе подключают к сварочному кабелю шунт, выход шунта вводят в амперметр и тем самым ведут измерение. Шунт генерирует микронапряжение, пропорциональное силе тока. Зависимость формы валика от сварочного тока представлена на рис. 4.24. Отсюда видно, что по мере возрастания сварочного тока возрастает ширина валика и глубина проплавления. Чтобы различить подходящий сварочный ток, можно ориентироваться на то, что через 2-3 секунды после горения дуги образуется ванна расплавленного металла диаметром 3-5 мм. Если образованная ванна расплавленного металла меньше чем это значение, можно предположить, что установленный сварочный ток слишком слаб. Если образованная ванна расплавленного металла больше, чем это значение, сварочный ток слишком большой. 4-4-2 О напряжении дуги Напряжение дуги изменяется с изменением длины дуги, как показано на рис. 4.25. Чем длиннее становится дуга, тем выше становится напряжение дуги. Зависимость формы валика от напряжения дуги (или длины дуги) можно представить, как показано на рис. 4.26. Когда напряжение дуги низко (при короткой дуге), получается форма валика с узкой шириной и глубинным проплавлением. При возрастании напряжения дуги (при длинной дуге), ширина валика увеличивается и проплавление становится мельче. Дальнейшее увеличение напряжения дуги влечет за собой чрезмерное рассеяние тепловложения в основной металл, так что ширина валика становится узкой, проплавление становится еще мельче и, наконец, основной метал не будет поддаваться расплавлению. При обычной сварке длина дуги составляет примерно 2-4 мм. Кроме того, напряжение дуги изменяется в зависимости от сварочного тока и вида защитного газа, пример чего представлен на рис. 4.27. Имеется свойство того, что в зоне сварочного тока не менее 100 А по мере возрастания тока увеличивается напряжение дуги, в зоне 100 А и менее по мере уменьшения тока возрастает напряжение дуги При одинаковом сварочном токе и длине дуги напряжение дуги различается по виду защитного газа. По сравнению с аргоном гелий имеет склонность к захвату тепла от столба дуги и уходу с места, столько же велико его воздействие охлаждения дуги. Когда воздействие охлаждение велико, чтобы компенсировать его, требуется питание более мощной электроэнергии, так что при одинаковом сварочном токе и длине дуги напряжение дуги возрастает. То есть, если применять гелий в качестве защитного газа, по сравнению с аргоном ширина валика становиться больше, проплавление -глубже. 4-4-3 О скорости сварки Форма валика изменяется и за счет изменения скорости сварки, то есть по мере возрастания скорости, ширина валика уменьшается и проплавление становится мельче, как показано на рис. 4.28. Слишком высокая скорость сварки повлечет за собой подрез, неоднородность валика или прочие дефекты сварочного шва. Эти дефекты сварочного шва могут появиться еще быстрее по мере возрастания сварочного тока. Кроме того, следует обращать внимание на то, что при ручной сварке неравномерность скорости перемещения горелки повлечет за собой неоднородность валика, непровар и прочие дефекты. При Аргонодуговой сварке скорость сварки составляет, в общем, примерно 50 - 500 мм/мин.1 балл

-

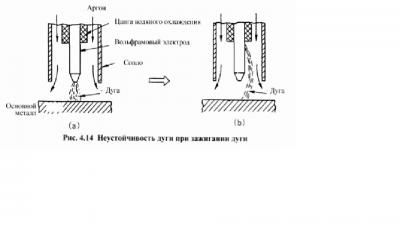

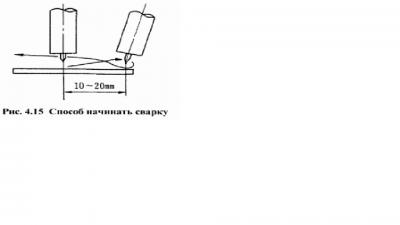

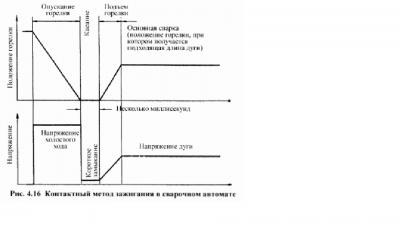

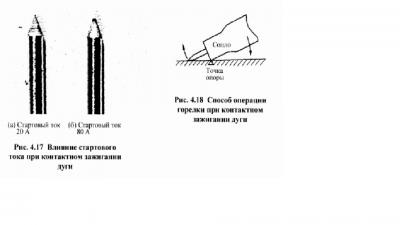

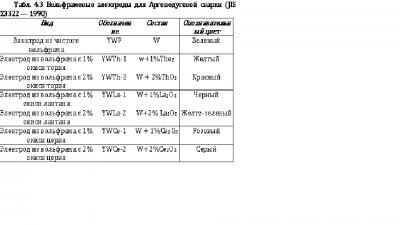

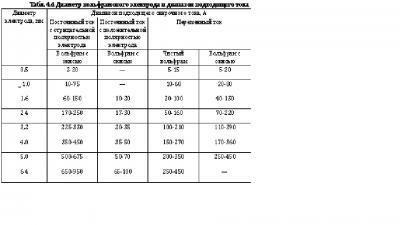

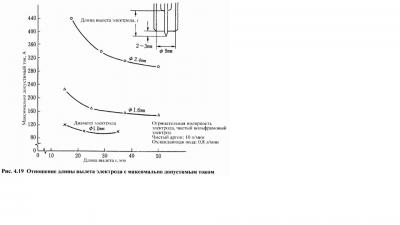

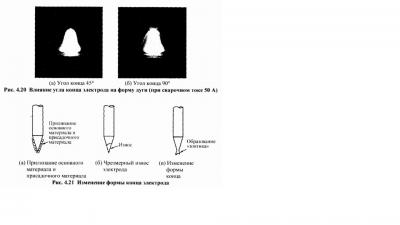

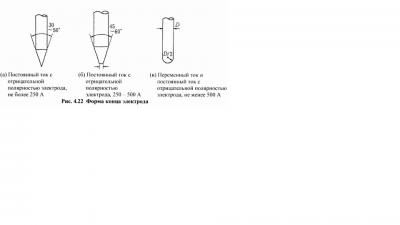

4-2 ЗАЖИГАНИЕ ДУГИ 4-2-1 Метод высокой частоты - HF поджиг Как правило, в случае Аргонодуговой сварки при зажигании дуги применяют метод совместного употребления высокой частоты. Когда приближают электрод к основному металлу и нажимают выключатель горелки, прилагается напряжение высокой частоты, под наведением которого подается ток между электродом и основным металлом, и зажигается дуга. В случае сварки на постоянном токе после зажигания дуги напряжение высокой частоты прекращается, но в случае сварки на переменном токе приложение напряжения высокой частоты продолжается и в процессе горения дуги, чтобы предотвратить обрыв полуволны дуги. В случае постоянного тока с отрицательной полярностью электрода, в процессе сварки электрод держится в накаленном состоянии, так что термоэлектронная эмиссия осуществляется легко и дуга поддерживается устойчиво. Однако в момент зажигания дуги электрод еще не накалился, так что термоэлектроны не вылетают. Однако даже при низкой температуре окиси испускают термоэлектроны легко, так что при зажигании дуги на конце электрода в местах, имеющих окиси, формируются катодные пятна и горит дуга. При этом, поскольку электрод относится к отрицательной полярности, подвергается столкновению катионов, и окиси разрушаются. По мере исчезновения окисей катодные пятна, находящие новые окиси, перемещаются по поверхности электрода. Поскольку окиси разрушаются один за другим, в конечном итоге дуга перемещается вверх по поверхности электрода. Если это состояние продолжится долго, как показано на рис. 4.14. дуга будет сильно удлинена и будет подниматься напряжение дуги выше предела, в котором сварочный источник может поддерживать дугу, и в конечном итоге дуга прекратится. Если на ходу температура электрода поднимется и электрод будет в накаленном состоянии, дуга будет возращена на конец электрода и горение дуги будет стабилизировано. Чем ниже сварочный ток и чем чаще повторяется зажигание дуги, тем чаще появляется явление неустойчивости дуги при ее зажигании. Кроме того, эта тенденция особенно сильна, когда электроды сделаны из чистого вольфрама, так что желательно использовать вольфрамовые электроды, включающие в себя окись тория (ThO2). окись церия (Се2О3). окись лантана (Lа2О3). окись иттрия (Y2O3) или прочие окиси. В случае сварки на переменном токе, поскольку полярность меняется по каждому полупериоду, влезание катодных пятен будет сдержано и, в общем, ситуация по зажиганию дуги лучше, чем в случае постоянного тока с отрицательной полярностью электрода. Однако даже в случае сварки на переменном токе, если электрод остывает, не исключена ситуация тою. что, на полуволне положительной полярности электрода горит дуга, на полуволне отрицательной полярности электрода не горит дуга. Когда конец электрода держится в накаленном состоянии, дуга горит устойчиво. Поэтому желательно заранее зажечь дугу на другом листс.накалить электрод, прекратить горение дуги немедленно переместить электрод в начальную точку сварки и зажечь дугу., Дуга зажигается стабильно и можно предотвратить прожог, несплавление и т.п. на начальной точке сварки. Кроме того, на рис. 4.15 представлен другой вариант для разрешения проблемы; на основном металле на расстоянии 10 - 20 мм от края зажигают дугу, после начала горения дуги немедленно возвращают горелку в начальную точку сварки и начинают основную сварку. 4-2-2 Контактный метод зажигания дуги Когда сила высокой частоты уменьшается по ходу длинного кабеля горелки и высокочастотный разряд, необходимый для зажигания дуги, не происходит, или высокая частота создает радиопомехи находящемуся вблизи роботу, сварочному автомату или прочим аппаратам с электронным управлением, не допускается зажигание дуги методом совместного употребления высокой частоты. В таком случае применяется контактный метод зажигания дуги (или царапающий метод зажигания дуги), в котором зажигают дугу за счет легкого прикосновения электрода к основному металлу. В связи с тем. что электрод и основной металл касаются друг друга, существует возможность приплавления основного металла к электроду, интенсивного износа электрода, который происходит при зажигании дуги, и прочие недостатки. Однако некоторые последние источники питания с тиристорным управлением и пр. могут замедлять износ электрода, происходящий при зажигании дуги, в значительной степени за счет установки тока, отличающегося от сварочного (дежурного) тока и протекающего при зажигании дуги. Следовательно, этот метод зажигания дуги применяется к последним сварочным автоматам, производящим работы на постоянном токе с отрицательной полярностью электрода, пользуясь следующими достоинствами; ü Можно предотвратить явление неустойчивости, которое склонно происходить в методе совместного употребления высокой частоты при зажигании дуги. ü Поскольку не генерируется высокая частота, можно исключить возможность возникновения радиопомех. На рис. 4.16 представлен пример касательного метода зажигания дуги, который применяется в сварочных автоматах. После включения выключателя горелки до зажигания дуги к промежутку между электродом и основным металлом прилагается напряжение холостого тока порядка 80 - 90 В. Сварочный автомат, обнаружив это напряжение, опускает горелку. При касании электродом основного металла это напряжение понижается резко к уровню порядка несколько вольт. После обнаружения понижения напряжения в течение несколько миллисекунд (несколько тысячных секунд) начнется отвод горелки вверх, при достижении напряжения дуги, соответствующего заданной длине дуги, остановится подъем горелки и начнется сварка. В случае автоматической сварки механизм вертикального перемещения горелки управляется электрическим приводом, так что получается устойчивое зажигание дуги. Однако в случае ручной сварки при применении контактного метода зажигании, чтобы замедлить износ электрода при зажигании дуги, следует обращать внимание на следующие пункты; Прежде всего, если устанавливают стартовый ток на слишком большое значение, при горении дуги происходит расплавление, износ и пр. конца электрода, как показано на рис. 4.17. Желательно устанавливать стартовый ток как можно меньше, однако, если ток слишком мал. то получается неустойчивая дуга, так что обычно употребляет значение тока порядка 20 -30 А. Кроме того, если приводить электрод в прикосновение к основному металлу после включения выключателя горелки. отвод горелки осуществляется с опозданием, что будет ускорять износ электрода. Так что следует сначала привести электрод в прикосновение к основному металлу, а затем включать выключатель горелки. Едва конец электрода приобрел накаленное состояние, как нужно отвести горелку. Если отводить горелку после завершения накала, будет ускорен износ электрода. Если перед контактом электрода и основного металла, сопло горелки приводят в соприкосновение с основным металлом, как показано на рис. 4.18, и пользуясь полученной точкой прикосновения в качестве опоры, осуществляют контакт электрода и основного металла и потом отводят электрод от металла, то в этом случае операция зажигания дуги будет облегчаться. 4-3 МАТЕРИАЛ И ФОРМА ЭЛЕКТРОДОВ 4-3-1 Виды электродов Вольфрамовые электроды для Аргонодуговой сварки подразделяются на вольфрамовые электроды и вольфрамовые электроды с окисью. Их вид, химический состав, размеры и допуски, качество и т.д. регламентирует стандарт JIS Z3233 (вольфрамовые электроды для Аргонодуговой сварки). Кроме того, как приведено в табл. 4.3. установлены опознавательные цвета, так что можно различать вид электрода по цвету его конца. Чистые вольфрамовые электроды в основном используются для сварки на переменном токе, а вольфрамовые электроды с окисью - и для сварки на постоянном токе и для сварки на переменном токе. Если не включается окись, зажигание дуги на постоянном токе с отрицательной полярностью электрода осуществляется с трудом, так что в случае сварки на постоянном токе почти не используются чистые вольфрамовые электроды. В случае сварки на переменном токе в полуволне положительной полярности электрода конец электрода подвергается разогреву, и поэтому в полуволне отрицательной полярности электрода дуга горит стабильно. Кроме того, чистые вольфрамовые электроды, которые справляются с меньшей генерацией постоянной составляющей, чем вольфрамовые электроды с окисью, чаще применяются для сварки переменного тока. В случае постоянного тока с отрицательной полярностью немаловажное значение имеет способность к зажиганию дуги, так что, в общем, используют вольфрамовые электроды с окисью. Как приведено в табл. 4.3. в настоящее время стандарт JIS регламентирует 7 видов электродов, среди которых последние 4 вида добавлены в последние годы. Кроме этого, также продаются и вольфрамовые электроды с окисью иттрия (W+1 - 2% Y2O3), которые еще не регламентированы. 4-3-2 Сварочный ток и диаметр -электрода Когда сварочный ток слаб, использование электрода с большим диаметром приведет к блужданию и неустойчивости дуги, а использование электрода с слишком малым диаметром приведет к интенсивному износу электрода, так что следует выбрать диаметр электрода применительно к сварочному току. Кроме того, при одинаковом сварочном токе, если полярность отличается друг от друга, подходящий диаметр электрода также отличается. В табл. 4.4 приведен диапазон подходящего тока по диаметрам электрода и по полярностям, соответственно. Верхний предел подходящего тока уменьшается в последовательности постоянного тока с отрицательной полярностью электрода, переменного тока и постоянного тока с положительной полярностью электрода. Если примем постоянный ток с отрицательной полярностью электрода за критерий,; в случае переменного тока верхний предел падает порядка до 70 - 80%, в случае постоянного тока с положительной полярностью электрода падает резко порядка до 10%. В случае чистых вольфрамовых электродов по сравнению с вольфрамовыми электродами с окисью тория подходящий диапазон переходит па 30% вниз. Кроме того, допустимый ток вольфрамовых электродов варьируется не только по диаметру и полярности, но и по длине вылета электрода из цанги. Если примем ток. на котором электрод поддается расплавлению, за максимально допустимый ток. то получается отношение длины вылета электрода с максимально допустимым током, как представлено на рис. 4.19. По мере увеличения длины вылета электрода надает максимально допустимый ток. Это объясняется тем. что выделение резистивного тепла электрода увеличивается, сопровождая подъем температуры. Следовательно, если с точки зрения технологичности неизбежно удлинение вылета электрода, желательно выбрать электрод с немного большим диаметром. 4-3-3 Форма конца электродов Концентрированность дуги, проплавление, внешний вид сварного шва и т.д. в значительной степени зависят от формы конца вольфрамового электрода. На рис. 4.20 представлена разница формы дуги по углам конца электрода при сварочном токе 50 А. В случае угла конца электрода 45° дуга сосредоточена и получается хорошая форма дуги, а в случае угла конца 90° по наружной окружности дуги появляется другая слабая дуга и тем самым сосредоточенность дуги ухудшается. Чем слабее сварочный ток. тем значительнее эта тенденция. Кроме того, как показано на рис. 4.21. если к концу электрода приплавился основной металл или присадочный металл, конец электрода изменил форму или износ электрода резко ускорен, также ухудшится сосредоточенность дуги, произойдет уменьшение глубины проплавления или ухудшение внешнего вида сварного шва. Подходящая форма конца электрода зависит от применяемого сварочного тока, полярности и т.д., но, в общем, принимается форма, как показано на рис. 4.22. В случае постоянного тока с отрицательной полярностью электрода, при слабом сварочном токе заостряется конец электрода, как показана в п. (а), и увеличивается угол конца электрода по мере возрастания сварочного тока. При силе тока 250 А и более заострение конца вызовут расплавление конца электрода, так что следует с самого начала слегка притупить конец, как показано в п. (б). По мере возрастания тока блуждание дуги уменьшается и износ ускоряется, так что при большом токе 500 Л и более желательно придать концу сферическую форму, как показано в п. (в). В случае переменного тока или постоянного тока с положительной полярностью электрода, в связи с большим износом электрода применяют форму (в). Примснять форму (а) или (б) можно, однако конец электрода быстро округляется, так что эффективно с самого начала придать концу форму, покачанную (в). В случае сварки на переменном токе сосредоточенность дуги не так хороша и к тому же износ электрода большой, так что не нужно обращать внимание на форму конца так, как в случае постоянного тока с отрицательной полярностью электрода. Форму конца электрода можно обрабатывать на обычной настольной шлифовальной машине, но желательно использовать специализированную шлифовальную машину для электрода, как представлено на рис. 4.23.1 балл

-

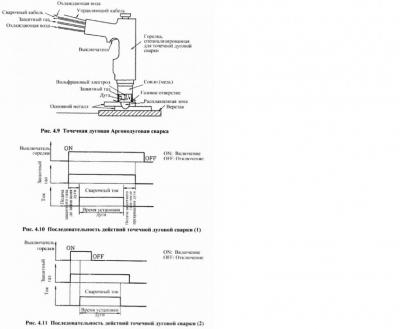

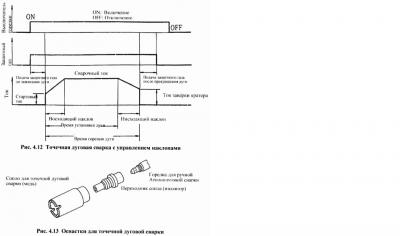

4-1-3 Точечная дуговая сварка Точечная дуговая сварка относится к методу сварки, при котором, как представлено на рис. 4.9, зафиксировав положение горелки, формируют дугу с одной стороны расположенных один под другим листов и тем самым осуществляют расплавление и соединение. Этот метод находит основное применение к конструкционной стали, нержавеющей стали и т.д. Хотя в последнее время он применяется и к алюминиевому сплаву, вопросы по равномерной свариваемости, внешнему виду и т.д. остаются открытыми. Точечная дуговая сварка также осуществляется под программным управлением и типичный пример последовательности ее действий приведен на рис. 4.10. При включении выключателя горелки начинает подаваться защитный газ и по истечении заданного времени от подачи защитного газа до зажигания дуги под наведением напряжения высокой частоты зажжется дуга. Обнаружив горение дуги, таймер начнет отсчет, и дута прекратится по истечению заданного времени установки дуги. При этом даже если не истекло время установки дуги, можно прекратить дугу отключением выключателя горелки. Однако, как представлено на рис. 4.11. бывает последовательность действий, в которой, после зажигания дуги невозможно прекратить ее действие, пока не истечет заданное время, даже когда отключен выключатель горелки. Следовательно, необходимо заранее установить, какая последовательность действий применена к используемой сварочной установке. Как представлено на рис. 4.12. в некоторых случаях к точечной дуговой сварке добавляют восходящий наклон, нисходящий наклон и т.д. с тем. чтобы был получен более качественный результат сварки и более красивый внешний вид. Для точечной дуговой сварки можно использовать не только специализированные горелки, как представлено на рис. 4.9. но и стандартные горелки для ручной Аргонодуговой сварки, установив на них переходники сопла, сделанные из изоляционного материала, и медные сопла для точечной дуговой сварки, как представлено на рис. 4.13. Обычно при точечной дуговой сварке не используется присадочный металл, поэтому в местах сварки листы, расположенные внахлест должны прилегать дрм к другу плотно. В большинстве случаев точечная дуговая сварка применяется к тонкостенным листам, так что достаточно только сильно прижимать горелку к ним. Однако если листы не прилегают плотно, рекомендуется использовать подходящий кондуктор применительно к соединению. Горелку должны держать вертикально, приложив конец сопла полной окружностью плотно к основному металлу. Так же. как в случае обычной сварки, следует обращать внимание на очистку основного металла. В табл. 4.2 приведен режим сварки нержавеющей стали как пример режима исполнения точечной дуговой сварки. Кроме того, в случае точечной дуговой сварки рекомендуется сделать угол конца электрода больше чем обычно, чтобы получить хороший результат сварки.1 балл

-

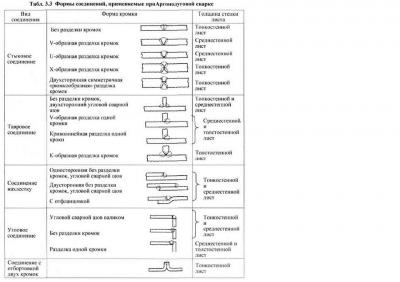

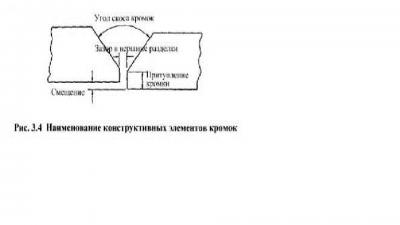

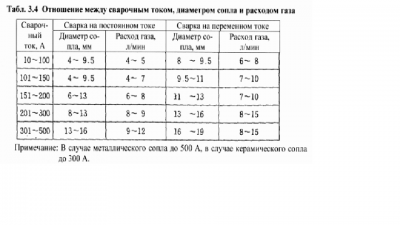

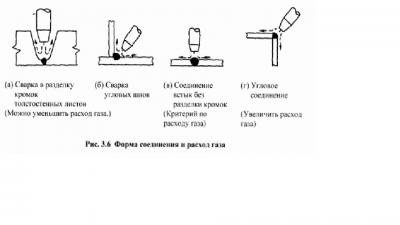

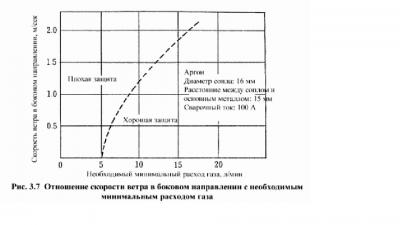

3-2-1 Формы кромок Формы сварочных соединений определяются на основе назначения изделия, материала основного металла или толщины стенки листов. Соединения. подлежащие Аргонодуговой сварке, подразделяются на стыковое соединение, тавровое соединение, соединение внахлестку, угловое соединение, соединение с отбортовкой двух кромок и пр. Типичные примеры представлены в табл. 3.3. В случае среднестенных и толстостенных листов для обеспечения эффективности и качества сварки применяются разные формы кромок в зависимости от назначения и толщины стенок. Сварка TIG применяется для среднестенных и толстостенных листов. когда требуется высокое качество сварных швов, листы поддаются сварке с трудом, необходим обратный валик первого слоя и т.д. Обработка кромок, как правило, подлежит машинной обработке. U-образная разделка кромок. двусторонняя симметричная «рюмкообразная» разделка кромок и т.д. получаются только машинной обработкой. Каждый конструктивный элемент именуется, как представлено на рис. 3.4. и. прежде чем приступать к сварке, необходимо проверить точность значений этих элементов. Если значения угла скоса кромок, притупления кромки или зазора в вершине разделки становятся или больше, чем следует, или меньше, то может произойти не только сварочный дефект, но и брак всего сварного шва. Так что неточные размеры подлежат по необходимости поправке. В случае тонкостенных листов стыковое соединение осуществляется без разделки кромок, тавровое соединение - без разделки кромок с двусторонним угловым сварным швом. Форма самой кромки проста, но припуски на зазор в вершине разделки и смещения значительно меньше, чем в случае среднестишых и толстостенных листов. 3-2-2 Очистка кромки Если выполняют сварку, оставляя на поверхностях кромок и на близких к кромкам поверхностях основного металла прилипшее на них масло, ржавчину, окалину и краску, то может произойти возникновение сварочных дефектов, таких как раковины и трещины. Следовательно, перед сваркой необходимо удалить масло, ржавчину, окалину и краску полностью. Масло и т.п. не удаляется полностью путем вытирания ветошью, так что рекомендуется промывать ацетоном или т.п. Ржавчина, окалина и т.п. удаляется с помощью ручной шлифовальной машины или проволочной щетки. Когда в качестве основного металла используется нержавеющая сталь, использование стальной проволочной щетки будет вызывать рассеивание стальной пыли с проволоки . что может привести к коррозии, так что нужно использовать проволочную щетку из нержавеющей стали. При сварке с обратным валиком, обращать внимание на очистку стороны, подлежащей сварке и на очистку обратной стороны. Грязь на поверхности присадочного металла так же. как грязь на поверхностях кромок, может быть причиной сварочного дефекта, поэтому нельзя забывать очищать их. Следует избегать прикосновений к присадочному металлу голыми руками или грязными перчатками. В частности, в случае сварки алюминия или алюминиевого сплава влага, на поверхности присадочного металла, может привести к образованию раковин, так что следует присадочный металл не только держать сухим в процессе сварки, но и после использования укладывать в сосуд и хранить в сухом месте. 3-2-3 Сварка прихватками В случае простого соединения тонкостенных листов могут пропускать сварку прихватками, непосредственно выполняя основную сварку с помощью приспособления и т.п.. однако, как правило, выполняют сварку прихватками внутри кромок, па обратной стороне или в зоне углового сварочного шва. Ток, применяемый для сварки прихватками, составляет порядка 80% тока основной сварки, к тому же сварка прихватками относится к прерывистой сварке, в которой длина одного валика равна примерно несколько десятков миллиметра. Так что. если сварка прихватками недостаточна, в процессе основной сварке могут произойти трещины, смещение, изменение зазора в вершине разделки, и прочие сварочные дефекты, что окажет большое влияние на размеры, форму, точность и работоспособность изделий. Следовательно, производить сварку прихватками внимательно так же, что и основную сварку. В случае кромки, имеющей зазор в вершине разделки, желательно при сварке прихватками добавлять присадочный металл. При сварке прихватками стыковых соединений тонкостенных листов и т.н., если, наклоняя горелку в значительной степени, как представлено на рис. 3.5. приводят сопло в прикосновение к основному металлу и после зажигания дуги поднимают горелку, то сдвиг от прицеленного местоположения не так часто происходит и работа может быть произведена эффективно. После окончания сварки прихватками немаловажное значение имеет контроль качества для того чтобы убедиться в отсутствии трещин, несплавления или прочих сварочных дефектов, чрезмерного смещения, и в правильности зазора в вершине разделки. Если имеется трещины или другие сварочные дефекты, то эти дефекты так и будут оставаться и после основной сварки. Следовательно, необходимо удалить дефекты с помощью ручной шлифовальной машины и т.п. полностью, и повторно выполнить сварку прихватками Если смещение или зазор в вершине разделки выходит из допустимых пределов, также нужно поправить их до получения правильных значений и выполнить повторную сварку. 3-3 ЗАЩИТНЫЙ ГАЗ И ВЛИЯНИЕ ВЕТРА 3-3-1 Защитный эффект В случае Аргонодуговой сварки, если дуга и ванна расплавленного металла не защищены защитным газом, не получится качественного результата сварки. Если удлинить вылет электрода из сопла, расстояние между соплом и основным металлом будет увеличено, и защитный газ будет склонен захватывать воздух. Так что следует уменьшить вылет электрода и установить сопло как можно ближе к основному металлу. Однако, наоборот, если сопло установлено слишком близко к основному металлу, то сопло будет подвергаться перегреву и повреждению, и зона сварки будет видна плохо. Судя по обоим факторам, то есть по защитному эффекту и обрабатываемости, рекомендуется устанавливать вылет электрода из сопла на 1,5-2 раза больше диаметра электрода. Диаметр сопла также является фактором, оказывающим большое влияние на защитный эффект. Сопло с слишком малым диаметром не справляется с достаточной защитой целой зоны сварки, а, наоборот сопло с слишком большим диаметром влечет за собой увеличение расхода газа для получения надлежащего защитного эффекта, что не экономично. Обычно рекомендуегся установить диаметр сопла на 2 - 3 раза больше ширины валика. Однако в случае алюминиевого справа, титанового сплава и т.п., которые при высокой температуре подвергаются окислению или азотированию, рекомендуегся использовать сопло с большим диаметром. При правильном расстоянии между соплом и основным металлом и правильном значении диаметра сопла, недостач очная затяжка сопла допускает всасывание воздуха через место с ослабленной затяжкой, так что необходимо убедиться в том, что сопло затянуто достаточно. 3-3-2 Расход защитного газа Слишком малый расход защитного газа, естественно, понижает способность к защите. Однако слишком большой расход будет приводить к беспорядочному потоку защитного газа. В результате этого защитный газ будет склонным захватывать воздух, что также будет понижать способность к защите. Это означает, что существует подходящий расход газа, который зависит от диаметра каждого сопла. Кроме того, диаметр сопла должен быть увеличен по мере увеличения сварочного тока. Все это диктует определенное отношение между сварочным током, диаметром сопла и расходом газа, пример которого приведен в табл. 3.4. В случае сварки на переменном токе используется сопло, диаметр которого больше, чем в случае сварки на постоянном токе, следовательно, и расход газа также нужно увеличивать. Кроме того, при одинаковом диаметре сопла и расходе газа, если формы сварочного соединения отличаются друг от друга, также отличается и способность к защите. Как представлено на рис. 3.6, если за критерий примем расход газа при стыковом соединении без разделки кромок, при сварке в разделку кромок и сварке угловых швов толстостенных листов защитный газ склонен накапливается в зоне сварки, так что можно уменьшить расход газа. Однако в случае угловых соединений, наоборот, защитный газ улетучивается легко, так что нужно увеличивать расход защитною газа. 3-3-3 Влияние ветра Если в зону сварки дует ветер, защитный газ. подающийся из сопла, будет выбрасываться и захватывать воздух. что может привести к образованию раковин и прочих сварочных дефектов. Даже слабый ветер оказывает вредное влияние на способность к защите. На рис 3.7 представлено отношение скорости ветра с расходом газа, необходимым для получения хорошей способности к защите в случае, когда в зону сварки дуст боковой ветер. Видно, что по мере увеличения скорости ветра нужно увеличивать расход газа. Однако увеличивать расход газа - это не экономично, к тому же, если ветер еще сильнее, настает момент когда увеличивать расход газа бесполезно, так что обычно пределом скорости ветра считается 2 м/сек. Следовательно, даже когда летом жарко, не желательно выполнять сварку в непосредственной близости от вентилятора. Опыт диктует, что тихий ветер, который может гнуть только табачный дым. не оказывает вредного влияния на сварку. При сварочных работах на открытом воздухе, когда дует сильный ветер, необходимо ставить ограждение, окружать место палаткой или применять другие меры для защиты от ветра. 3-4 СВЕТОМАСКИРОВКА И ПРОВЕТРИВАНИЕ 3-4-1 Выбор фильтровальных щитков Дуга в Аргонодуговой сварке представляет собой открытую дугу, в которой плотность тока высока, сила света больше, чем в сварке покрытым электродом, в частности, количество ультрафиолетовых лучей велико. Когда глаза воспринимают большое количество ультрафиолетовых лучей, даже если непосредственно после этого не появляется субъективный симптом, через несколько часов может появиться симптом и боль в глазах. Кроме того, луга излучает инфракрасные лучи, которые, воздействуя длительное время на глаза, также могут причинить травму. Следовательно. необходимо смотреть в зону сварки через фильтровальный щиток, который не пропускает ультрафиолетовые и инфракрасные лучи, тем самым защищая глаза, и пропуская только подходящие видимые лучи. При производстве сварочных работ необходимо использовать средства светомаскировки для индивидуальной защиты. Эти средства светомаскировки для индивидуальной защиты регламентируют стандарты JIS 18141 (средства светомаскировки для индивидуальной защиты) и JIS T8142 (маски сварщика). Если степень светомаскировки фильтровального щитка слишком велика, то затруднительно наблюдать зону сварки, так что следует выбрать щиток с подходящей степенью светомаскировки в зависимости от сварочного тока, как приведено в табл. 3.5. Табл. 3.5 Выбор степени светомаскировки (JISTH141 - 1980) Сварочный ток, А Номер степени светомаскировки не более 100 9 или 10 от 100 до 300 11 или 12 от 300 до 500 13 или 14 не менее 500 15 или 16 Вредные лучи от дуги оказывают влияние не только на самого сварщика, но и на окружающих работников, так что следует уделять внимание, тому чтобы лучи от дуги не проникали наружу, и по необходимости ставить вокруг ограждение, завесу светомаскировки или т.п. Кроме того, нужно обращать внимание на то, что если вокруг рабочего места имеется белая стена или блестящий предмет, например, из алюминиевого сплава, могут произойти нерегулярные отражения лучей от дуги, лучи могут попасть в глаза и привести к . 3-4-2 Защита кожи Сварка представляет собой процесс, сопровождающийся высокой теплотой, так что. необходимо защищаться от тепла дуги, одеваясь в огнестойкую спецодежду, кожаные перчатки, передник и прочие средства индивидуальной защиты. Открытые участки кожи также необходимо защищать от лучей дуги. Глаза и кожа могут пострадать от световых лучей дуги. Чем больше сварочный ток и чем дольше его непрерывное действие, тем серьезнее проявляется травматизм. Чтобы защитить кожу от световых лучей и тепла дуги работник должен застегнуть пуговицы спецодежды правильно, использовать маску сварщика-передник, перчатки, бахилы и прочие средства индивидуальной защиты. В частности чтобы защитить шею от лучей сварки нужно обмотать ее полотенцем .шарфом и т.д. Кожаные перчатки сварщика регламентирует стандарт JIS T8113 (кожаные защитные перчатки для сварщика) Кроме того, непосредственно после сварки электрод и основной металл обладают высокой температурой. Поэтому следует соблюдать правила техники безопасности во избежание ожога. 3-4-3 Проветривание Хотя сам аргон, используемый при Аргонодутовой сварке, безвреден и безопасен, если производят сварку определенное время в месте с плохим проветриванием, в баке или ограниченном пространстве, аргон, который тяжелее чем воздух, может накопиться и, вытеснить кислород и тем самым удушающе воздействовать на работника. Кроме того при сварке образуются окиси азота, озон, твердые металлические частицы, пыль. Может произойти испарение краски и растворителя, оставшихся на изделии. Все эти вещества относятся к вредным веществам которые по возможности не следует вдыхать. Следовательно, следует не только постоянно стараться проветривать с использованием вытяжного устройства или вентилятора, но и стараться использовать противопылевой респиратор и прочие средства для индивидуальной защиты. Противопылевые респираторы регламентируют стандарты JIS 18151 (противопылевые респираторы) и JIS 18I53 (респираторы с питанием воздуха). Однако слишком сильная вентиляция или проветривание может привести к нарушению защитных свойств защитного газа и тем самым помешать получить качественный результат сварки, так что следует обращать внимание и на защиту зоны сварки от ветра.1 балл