Spec

-

Постов

459 -

Зарегистрирован

-

Посещение

-

Победитель дней

32

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные Spec

-

-

транс - это трансформатор? выпрямитель скорее всего инвертор

транс - это трансформатор? выпрямитель скорее всего инвертор

не понял: на детали всегда будет прямая. а бывает, чтобы на детали была обратная? или я вообще неправильно понял.

-

У меня ПА не получилось. Поперечные трещины. Нержавейкой пробовал - продольные трещины, хотя советчик утвержлал, что видел как заваривали блок вообше без подогрева .

Нет слов... Чугун - "дело тонкое". Отклонение от технологии чревато.

-

1

1

-

-

А это года 2 назад один приятель попросил восстановить тефлоновое покрытие на лопатке тестомеса хлебопечки. Она алюминиевая. Напылил сначала слой Ni-Al толщиной около 0,2 мм, затем фторопласт с последующим оплавлением.

Клапан линии розлива молока. Изношены направляющие. Материал - 06Х18Н10Т. Газопорошковая наплавка хромоникелевым сплавом. Твердость наплавленного слоя 260 НВ.

-

5

5

-

-

Герметичность ненужна. Основная задача стоит не дать трещине ползти дальше. По моим прикидкам этой трещине года три - четыре. Образовалась скорее всего из за вибрации.

А подогревать чем ? Газом? Пропан или ацителен ? Греть изнутри ?

На подогрев вид горючего газа не влияет. Лучше всего пропан-кислородный резак без включения режущего кислорода. Ацетилен+кислород можно, это уже пижонство.Греть желательно с двух сторон, дистанция от среза сопла до детали около 150мм и постоянно перемещать резак чтобы не перегреть небольшой участок. Температурное поле должно быть равномерным.

-

1

1

-

-

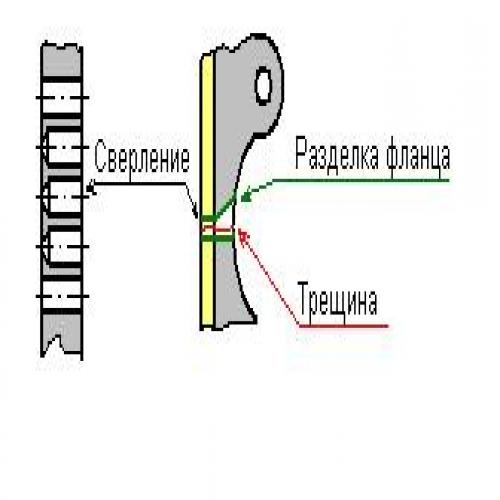

Прилагаю эскизы разделки трещины.

1. Сверлишь отверстия Ф5-6 мм практически насквозь. Когда сверло будет на выходе - чувствуется. Перемычка между отверстиями 1-2 мм.

2. фланец разделываешь болгаркой. Горизонтальный рез - по трещине. Второй рез наклонный сверху. при сварке расплавленный металл ложится "на полочку". ширина разделки минимально достаточная, чтобы проварить корень.

3. С двух сторон зачищаешь зону сварки (15-20 мм от разделки).

Подогрев. Конечно, можно и без него обойтись, но лучше подогреть. 250-300С. Горючий газ горелки значения не имеет. Чугун промаслен, при 250-300 С масло выгорает. К тому же подогретую детали легче проварить при малых токах сварки. Это полугорячий способ (нагрев части детали). Если варить без подогрева, то последующие участки можно варить, когда рука «терпит» температуру детали в зоне предыдущего шва.

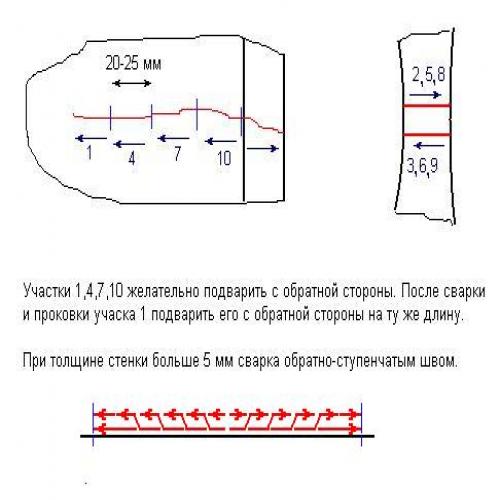

Сварка. Режимы обычно даются на упаковках электродов. Схема сварки – на эскизе.

Проковка. Проковку проводят в процессе остывания металла при температурах 450 °С и выше либо от 150 °С и ниже.. Удары наносят вручную молотком массой 0,6-1,2 кг с закругленным бойком с небольшим усилием до изменения рисунка шва. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть. Этот прием весьма эффективен для снятия напряжений при заварке трещин и замыкающих швов в жестких контурах деталей и узлов из конструкционных сталей и чугуна.

Проковка сварного соединения способствует также повышению усталостной прочности конструкции.

Основной принцип сварщиков, который высказал Патон – отец. «Самая лучшая сварка – когда нет сварки». Но совсем без сварки не обойтись, поэтому надо стремиться к необходимому и достаточному минимуму. И еще. С точки зрения напряжений очень неблагоприятны пересекающиеся швы, по возможности их следует избегать.

-

2

2

-

-

Спасибо , поеду за электродами. На картере болгаркой не подобраться. Читал что разделку надо делать под 45. Как сверлом разделать? Тремя диаметрами? Или под углом засверливать? Можно изнутри варить, но там почти "потолок" получаеться, а везде пишут что для чугуна только нижнее положение.

Так на фотках пробный вариант? Для уточнения технологии желательно фотографию реальной детали, крупно трещину, толщину стенки в зоне дефекта, снята ли деталь с агрегата или нет. Про разделку сверлением чуть позже. Нижнее положение всегда предпочтительнее, но варить чугун можно и в других пространственных положениях, если применять материал на никелевой основе (Ni, Ni-Fe)Но в потолок не желательно. Вот медными электродами желательно варить в нижнем положении, медь жидкотекуча.

-

1

1

-

-

Всем привет ! Есть маленькая проблемка со сваркой чугуна. Волосковая трещина картера . Для пробы взял корпус бортовой передачи, там такой же материал и толщина стенок. На есабовский электрод 48.00 ОК одел медную трубку 8мм. Варил в два прохода , вроде получилось . Хотелось бы узнать , что сделал НЕПРАВИЛЬНО ?

Для уменьшения нагрева чугун варят на малых токах участками 15-30 мм с проковкой шва. Концы трещин засверливают сверлом Ф5-6 мм. По фото можно предположить, что засверловка Ф3, это мало, будет непровар. Разделка трещины широковата. Я такого типа трещины обычно разделываю засверловкой почти на всю толщину стенки или болгаркой кругом толщиной 4-5 мм. А электрод с медью - это позавчерашний день. Есть хорошие электроды, ESAB ОК 92.58, ОК 92.60. И желательно подогреть свариваемый участок до 200-300 С.

А так - пойдет. Трещина "легкая", расположена с краю детали, Возникшие сварочные напряжения не опасны. Удачи!

-

7

7

-

-

Добрый день сварщикам и любителям!

Вчера у нас в ванной приваривали полотенцесушило к трубам, сварка была вроде как газовая. После этого на эмали кафеля и на стеклянной полочке маленькими черными точками осело нечто. Мама вся в расстроенных чувствах, пемолюкс и CIF не берут. Я пошерстила сайт, но информации по удалению осадков не нашла. Может быть, вы подскажете, как быть?

Брызги расплавленного металла с оксидами вплавились в стекло и глазурь плитки. Это происходит при сварке (сварщики знают, что происходит с защитным стеклом маски). При резке металла болгаркой сноп искр также внедряется в поверхность кафеля. Это обязаны были знать сварщик и сантехник которые у вас работали и убрать стеклянную полочку, укрыть кафель (лист асбеста, тонкого металла).

Как быть.

1. Смириться с неизбежным. Можно попытаться химическими методами вывести точки, но щербинки останутся.

2. Заменить стеклянную полочку, испорченные плитки.

3. Предъявить претензию руководству конторы, которая производила работы. Предварительно вызвать комиссию и составить акт повреждения кафеля.

-

1

1

-

-

у меня "восстановление деталей машин", КПИ.

вы иногда проверяйте данную тему, буду спрашивать чего не будет получатся! ок?

ОК.

-

огромное спасибо Вам. Вы единственный в интернете кто не поленился ответить на вопросы малознающего студента!

Удачи! Какая специальность? У меня "Технология и оборудование сварочного производства", ТПИ.

-

чем отличается v или u-образная разделка??

эта разделка производится обычным токарным способом?

как просчитать грамотно толщину наплавленного слоя? что бы не было мало! спасибо за помощь

1. Формой. При износе ленточки с V-образной разделкой ширина наплавки будет сужаться, с U-образной нет.

2. разделка на токарном станке.

3. Толщина наплавленного слоя на 10-30% больше величины допустимого износа шнека.

-

угу я понял!! прошу прощения за мой дебилизм просто никогда не видел подобного процесса.

еще такой вопросик родился:

встречал где-то что для наплавки шнека на самом витке делают v-образный канал. или это пустая трата времени?

V или U- образная разделка полезна, металл не будет натекать на края ленточки и оплавлять их. Глубина определяется требуемой толщиной наплавки после механической обработки.

-

этот принцип мне понятен!! проблема вот в чем .. а если витки не ровные, а косые (спиральные) как плазмотрон сможет смещаться по дуге витка?

мой корявый рисунок может быть проявит то что я пытаюсь сказать

http://img211.imageshack.us/img211/5207/38824374.jpg

Рисунок понятен. На левом варианте плазмотрон неподвижен до окончания наплавки в 1 оборот. Затем перемещается на шаг и снова неподвижен. Наплавка по спирали предполагает постоянное перемещение плазмотрона. При вращении шнека верхняя точка, скажем, первого витка, за один оборот переместится на шаг спирали, т.е. на 142 мм. И плазмотрон тоже должен постоянно перемещаться, в каждый момент находиться над верхней точкой наплавляемой ленточки. Я уже упоминал токарный станок. При нарезании резьбы (похоже на шнек) резец в любой момент времени оказывается в нужном месте. Для этого надо синхронизировать скорость вращения шнека и скорость перемещения плазмотрона. Возьми болт и гайку. Гайку (плазмотрон) держи, а болт (шнек) вращай. Гайка будет перемещаться вдоль оси болта, причем точно попадать в шаг резьбы. Тот же принцип и в данном случае.

Повторю. Если шнек вращать с постоянной скоростью, а выставленный над вершиной ленточки плазмотрон равномерно перемещать вдоль оси шнека со скоростью ШАГ ШНЕКА / 1 оборот то в любой момент времени плазмотрон будет расположен над наплавляемой кромкой ленточки шнека.

-

1

1

-

-

за присланный материал огромное спасибо.

а вот на счет плазмотрона все равно не понял!! сорри на дебилизм но можно по конкретней : "Деталь вращается, плазмотрон перемешается ходовым винтом, в качестве такового можно применить такой же шнек (если это серия) или изготовить винт с шагом как у шнека."

как это все работает?? и где что крепить? схема всего оборудования ниже :

http://img7.imageshack.us/img7/4849/clip1h.jpg

Я схематично описал принцип работы установки для автоматической наплавки шнеков. Если это серийное производство - она должна быть специализированной. Если единичное производство - пойдет и приведенное универсальное устройство. С настройкой придется повозиться (в реальности, не в дипломной работе). Итак.

1 Устанавливаем и закрепляем шнек в центрах вращателя (поз. 7 или 17, читается плохо).

2. Выставляем скорость вращения шнека.

3. Выставляем скорость перемещения каретки с плазмотроном – 142 мм за один оборот шнека.

4. Выставляем плазмотрон на начало наплавляемой ленточки и без включения плазмотрона запускаем вращение шнека и движения каретки. Одной кнопкой. При необходимости корректируем скорость каретки.

5. Если все ОК – выставляем плазмотрон на начало ленточки и включаем наплавку.

-

1

1

-

-

Ознакомительная статья о применении газотермических способов нанесения покрытий.

-

5

5

-

-

Вал-шестерня шестеренчатого насоса, ведущая. Износ шеек. Восстановлена газопламенным напылением с последующей мех.обработкой.

А это года 2 назад один приятель попросил восстановить тефлоновое покрытие на лопатке тестомеса хлебопечки. Она алюминиевая. Напылил сначала слой Ni-Al толщиной около 0,2 мм, затем фторопласт с последующим оплавлением.

-

3

3

-

-

мега круто! спасибо за информацию!

но все равно не могу понять как точно рассчитать наплавку. скорость вращения детали это все понятно. а вот как плазмотрон точно будет попадать на виток ?? учитывая что весь шнек может быть быть в виде спирали, а не ровных витков. как плазмотрон будет подстраиваться под вид витка?

еще вопрос про азотирование? нужно после наплавки делать сие действие? как снять напряжения?

относительно статьи, хотел бы взглянуть. [email protected]

вот моя деталь, вдруг какие дополнения будут

http://img194.imageshack.us/img194/8107/22784928.jpg

Обычно на шнеках наплавляют рабочую поверхность ленточки, она изнашивается. Из чертежа я понял, что надо наплавить наружную кромку. В этом случае ось вращения шнека располагаем горизонтально, чтобы наплавка велась в нижнем положении.

Установка для наплавки - по принципу токарного станка. Деталь вращается, плазмотрон перемешается ходовым винтом, в качестве такового можно применить такой же шнек (если это серия) или изготовить винт с шагом как у шнека.. Вращение детали и ходового винта жестко связаны (шестерни, не ремень) Плазмотрон устанавливается со смещением на 15-20 мм в сторону, противоположную направлению вращения шнека.

Предлагаемые порошковые сплавы химико-термической обработке подвергать не надо. После наплавки медленно охладить, накрыв асбестовым полотном.

-

1

1

-

-

вопрос следующего характера:

1) у меня будет автоматическая наплавка шнека. как рассчитать движения плазмотрона и вращения самой детали?

2) материал шнека 40хн2ма , какой лучше подобрать порошок для наплавки? я понимаю что самому можно выбрать. ну их такое бешеное количество, что лучше послушать совета опытного человека.

3) в литературе и в интернете сталкивался с разными фактами. подогрев нужен и подогрев ненужен перед наплавкой.

p.s. сорри если вопросы покажутся детскими, из-за неимения практической базы, тяжело фантазировать и придумать самому тех процесс

1. Шнек устанавливается во вращателе с вертикальным расположением оси вращения. Скорость вращения рассчитывается исходя из требуемой линейной скорости перемещения плазмотрона относительно наплавляемой поверхности. Плазмотрон перемещается по вертикали, движение задается по копиру, копир - сам шнек. Для достижения требуемой ширины наплавки можно задать колебания плазмотрона (усложнение конструкции привода, целесообразно на серии) либо наплавлять в несколько проходов.

2. Я бы посоветовал применить порошок самофлюсующегося сплава системы Ni-Cr-Si-B. У них хорошая износостойкость, выбором марки порошка можно изменять твердость наплавки.

3. Подогрев при сварке и наплавке полезен, но это дополнительная операция, а если поверхность шнека большая может оказаться и бесполезной - быстро остынет, не дождавшись наплавки. Можно без подогрева.

У меня есть статья по плазменной наплавке, если надо - вышлю на мыло.

-

1

1

-

-

эх вы сварщики!!!вам на сайт рукодельщиц надо! как заполнить трубу аргоном! ни кто ни разу ни слышал выражение сварка с поддувом это когда одну сторону трубы забивают а с другой стороны вставляют шлаг и под маленьким давлением подают аргон, провар отличный получаеться если варишь на ренген с проваром труба точно пройдёт!!!

а тебе митька51 посоветую открыть книжки по сварки и посмотреть как это делаеться очень полезная вещь

ДИМЕТ

Технология нанесения металлов на поверхность деталей и изделий, реализуемая оборудованием ДИМЕТ®, использует газодинамический метод нанесения покрытий. Процесс является относительно новым, а основанная на нем технология динамической металлизации ДИМЕТ («DYMET» - «dynamic metallization») пока не изложена в учебниках. Однако уже накоплен опыт применения технологии ДИМЕТ в разных областях техники.

На основе алюминия, меди, цинка, никеля, олова, свинца в настоящее время разработано более десятка видов порошковых материалов для нанесения покрытий. Все эти порошки могут быть нанесены в разных режимах с помощью оборудования «Димет».

Жаростойкие покрытия обеспечивают защиту вплоть до 1000 - 1100 градусов Цельсия. Электропроводность в среднем составляет 80 - 90 % электропроводности объемного материала. Коррозионная стойкость зависит от характеристик агрессивной среды.

Метод разработан на основе открытого в 80-х годах прошлого столетия эффекта закрепления твердых частиц, движущихся со сверхзвуковой скоростью, на поверхности при соударении с ней. Технология является новой и ранее в промышленности не использовалось.

Однажды, в начале 20 века, швейцарец Шооп развлекался стрельбой по мишеням, установленных у каменной стены. Осматривая мишени он попытался отковырять расплющенную дробь от стены - не получилось, чешуйки дроби плотно соединились с камнем. Это послужило толчком для создания в 1910 году первой установки для напыления. Это было "Тигельное напыление" Его суть - из тигля тонкой струей льется расплавленный металл и распыляется струей сжатого воздуха. Это принцип Газотермического напыления. Запатентован. А дальше пошли вариации: Электродуговая металлизация, плазменное, газопламенное, детонационное напыление и как очередной вариант - Димет. Каждый имеет свои особенности, преимущества и недостатки, но суть одна. Приведенные цифры жаростойкости, электропроводности - рекламный ход, специалистам они ничего не говорят. Не приводятся основные характеристики покрытий - адгезионная и когезионная прочность.

В промышленности применяется очень ограничено, т.к. множество факторов влияют, причем существенно, на качество (вплоть до существования) покрытий, причем допускается отклонение от технологии их нанесения в очень малых пределах. Основное применение - ремонт деталей машин и механизмов.

Я давно занимаюсь газотермическими покрытиями, некоторые фотографии деталей, восстановленных с применением этой технологии выложены в фотогаллерее.

-

2

2

-

-

Митька51--Да нет, все нормально. Просто с утра еще сонный был и как то неприятно резануло "х...лы".

Последнее время на разных форумах много нациков развелось как российских так и украинских(собачатся между собой, а чего и сами не знают) и не плохие форумы превращаются в черт знает что.

Spec-да никто ни на кого не нападает. посмотри на время постов-все еще сонные были. А опыт? опыт дело наживное и у каждого свой. Так что Митька51 давай показывай что ты умееш(тапками забрасывать не будем), а то мне мое хвастовство в теме "сварочные швы"уже надоедать начинает...

Spec, как отпуск отгулял? в аське я тебя еще не видел.

Привет! Нормально, отгулял, сократил себе полярную ночь. Разгребал по приезду небольшой "завал", аська завтра, поздно уже по нашему времени.

-

Сколько стоит 1 сантиметр сварного шва На аргон на дуговую и сварку Алюминия???

На этот вопрос однозначно ответить невозможно. Цена складывается из стоимости расходников + амортизация оборудования + аренда помещения + трудозатраты (стоимость часа работы сварщика х затраченное время). Но это очень приблизительно. Скажем, заварить трещину длиной 100 мм на алюминиевой лопате для чистки снега гораздо проще чем трещину 20 мм на головке блока цилиндров. Расходники дорогие, поэтому иногда предпочтительно о цене договариваться с клиентом до выполнения работ.

-

пишу диплом. нужны ответы на некоторые вопросы. кто имел опыт с данным видом работ, помогите пожалуйста!

Выкладывайте вопросы, постараемся помочь чем сможем.

-

Ну и че не спится Вам,у Вас переработки есть,или завтра выходной.Хохлы празнуют новый год старый.

А вот это зря. На этом форуме общаются не хохлы, москали или еще кто, а СВАРЩИКИ. И обсуждаются проблемы сварки, а не кто, что и когда празднует и кто когда спит. И не надо на tig нападать, это хороший сварщик с активной позицией, лучше бы опыт у него перенимали или своим делились.

-

Здравствуйте

Хотелось бы тоже ознакомиться с литературой,был бы очень признателен-[email protected]

Я хочу помочь человеку разобраться в аргонной сварке,так как я сам не сварщик,но дружу с компьютером,а он наоборот.Занимается он ремонтом автомобилей(маленькое я бы даже сказал подпольное Сто),человек он не богатый,но для продвижения так сказать бизнеса заинтересовался вот этим видом сварки.

Вопрос:Какой аппарат вы можете ему посоветовать если профиль его работ ремонт авто-техники(ремонт дисков литых например,поддонов и прочие),потому как даже не знаем от чего отталкиваться=(

"Он наоборот" - значит не "чайник" в сварке? Дело в том, что сварка алюминия, как и сварка вообще - не простое дело. По самоучителю сразу не научишься, опыт потребуется нарабатывать. Я знаком со многими авторемонтниками, так вот никто из них не занимается серьезной сваркой, без этого дел по горло. У каждого, как правило, полуавтомат для сварки стальных деталей по мелочам. А детали типа поддонов, головок блоков, колесных дисков, выхлопных коллекторов доверяют специалистам. Детали все-таки ответственные, если сварить их коряво можно схлопотать неприятности. Что если на скорости сваренный диск развалится?

То, что ваш приятель человек не богатый - понятно. На Руси богатыми были купцы, фабриканты, а богатых кузнецов не припомнится. Кузнец Демидов разбогател когда бросил молот и фабрикантом стал.

Я бы посоветовал Вашему приятелю для расширения бизнеса освоить сварку бамперов. Бьют их много, оборудование простое и дешевое, бампера дорогие. Материал - обломки бамперов, баллонов не надо. Да и на безопасность автомобиля бампера не влияют. А там и покраска подтянется.

Проблема со сваркой чугуна

в Ручная дуговая сварка — ММA

Опубликовано

Какой был электрод? Если ОК 92.58 или ОК 92.60 трещин быть не должно. Вот только следов проковки не видно. И не хватает фото двух видов: фланец со стороны разъема и внутренняя поверхность. Небольшие подтеки металла. Чтобы их не было - варить надо импульсами, напр. 1 сек. сварка, 1-2 сек. пауза. Дуга зажигается (на горячем участке она легко возбуждается) как только сварочная ванна закристаллизовалась, это хорошо видно. А так - пойдет. В прочностном отношении здесь фланец - определяющий участок. Его надо зачистить шлифмашинкой, чтобы не осталось концентраторов напряжений.