-

Постов

2 926 -

Зарегистрирован

-

Посещение

-

Победитель дней

19

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные Andrew

-

-

@Sakhalin_Cat, так нельзя, но может вам подойдет мой вариант просмотра форума. Я тоже постоянно пользуюсь функцией "новые публикации" при просмотре форума. После того, как я просмотрю все интересные мне темы, то я нажимаю ссылку "Отметить форум прочитанным" (слева сверху). И все неинтересные мне темы помечаются прочитанными. Это не поможет выкинуть темы навсегда, но позволит не заходить в каждую неинтересную тему отдельно.

-

Часовые пояса форума приведены в соответствие с действующим законодательством. Обязательно проверьте ваш часовой пояс в настройках профиля.

-

Сегодня прямо день модераторов!

@svarnoi69, @Rust_eze, С Днем рождения, ура!

-

2

2

-

-

Производство электродов

Современные качественные электроды изготовляют на электродных заводах или в специальных электродных мастерских. Стальную электродную проволоку для изготовления электродов правят и рубят на стержни необходимой длины. Обычно операции правки и рубки объединены в одном правильно-рубильном станке. Поверхность проволоки тщательно очищают от ржавчины и других загрязнений. Компоненты обмазки должны быть предварительно тонко измельчены.

В процессе сварки за короткий промежуток времени из составных частей обмазки, часто весьма тугоплавких и трудно растворимых в шлаке, должен образоваться шлак. Полное сплавление и образование шлака нужного состава за такое время может произойти лишь при наличии весьма тонкого измельчения и тщательного перемешивания составных частей обмазки.

Дробление компонентов, поступающих в крупных кусках, производится в две стадии: грубое и тонкое дробление, или размол. Грубое дробление производится различными дробилками. Тонкое дробление, или размол компонентов, чаще всего производится в шаровых мельницах. Молотые компоненты из шаровой мельницы просеиваются на ситах обычно с числом отверстий 1600-3600 на 1 см2. Из подготовленных, размолотых и просеянных компонентов изготовляется обмазочная паста для электродов. В настоящее время существует два основных способа производства обмазанных электродов: 1) обмакиванием или окунанием и 2) опрессовкой.

Пасту для обмакивания следует замешивать примерно до сметанообразного состояния. Сначала смешивают сухие компоненты, а потом их замешивают на растворе связующего вещества, обычно на растворе жидкого стекла. При методе обмакивания электродные стержни погружают в ванну с жидкой обмазочной пастой и медленно вытягивают из нее; стержни при этом покрываются равномерным слоем обмазки. Способ обмакивания сохранился лишь для обмазок, непригодных для нанесения опрессовкой, для тонких обмазок и в мелких электродных мастерских, не располагающих обмазочными прессами.

Более совершенный и преобладающий на современных электродных заводах способ нанесения обмазки опрессовкой осуществляется на специальных электродных прессах, работающих при высоких давлениях, 400-800 am. Обмазочная паста для опрессовки имеет консистенцию влажной земли и при сжатии в руке слипается в комок. Обмазочная паста периодически .загружается в цилиндр пресса. Электродные стержни проталкиваются через мундштук цилиндра в количестве от 200 до 600 шт. в минуту и выходят покрытыми плотным слоем обмазки вполне равномерной толщины. По выходе из пресса один конец электрода зачищается для захвата держателем. Современный электродный пресс обеспечивает производительность около 2000 т электродов в год при односменной работе.

Электроды, изготовленные обмакиванием, проходят предварительную сушку при температуре до 40-50° С Предварительная сушка необходима для устранения растрескивания слоя обмазки, которое получается при слишком форсированной высокотемпературной сушке. Опрессованные электроды ввиду малого содержания влаги в пасте не нуждаются в предварительной сушке и подвергаются сразу окончательной сушке. Окончательная сушка, или прокалка электродов имеет целью удалить по возможности всю влагу из пасты и придать слою обмазки максимальную механическую прочность за счет химических реакций между жидким стеклом и компонентами обмазки.

Окончательную сушку можно вести форсированно, при высоких температурах. Для электродов, не содержащих органических веществ, температуру прокалки можно доводить до 300-400гр; С, для обмазок с органическими веществами - не выше 150-180гр; С во избежание разложения органических веществ. По окончании сушки электроды идут на контроль и упаковку. От каждой партии электродов берется проба для выполнения опытной сварки. Электроды следует хранить в сухом отапливаемом помещении во избежание порчи электродов.-

1

1

-

-

Назначение отдельных компонентов покрытия УОНИ-13

Назначение отдельных компонентов покрытия УОНИ-13 может быть объяснено следующим образом. Основная составная часть мрамор СаСО3 при нагревании разлагается на окись кальция СаО, идущую в шлак, и газ СО2, частично восстанавливающийся до СО. Двуокись углерода СО2 производит окисляющее действие и связывает водород, попавший в зону сварки в водяной пар Н2О. Газы СО2 и СО практически нерастворимы в металле. СО2 заполняет зону сварки, вытесняя из нее воздух и создавая защитную атмосферу. Окислительное действие СО2 на металл компенсируется наличием сильных раскислителей в сварочной ванне. Плавиковый шпат CaF2 снижает температуру плавления и вязкость шлака. При нагревании CaF2 частично разлагается, освобождающийся фтор образует с водородом очень прочный фтористый водород, не растворяющийся в металле.Покрытие негигроскопично, не включает компонентов, содержащих водород, и при изготовлении прокаливается при температуре 300-400° С. В результате содержание водорода в наплавленном металле сводится к минимуму, устраняя источник образования пор и трещин, оно в несколько раз меньше, чем при рудно-кислых покрытиях. Кварц вводят в покрытие для разжижения шлака и уменьшения выгорания кремния в металле. Ферромарганец и ферросилиций вводят для легирования металла. Ферротитан с содержанием около 23% Ti вводят как сильный раскислитель и модификатор наплавленного металла; титан в процессе сварки выгорает почти полностью и в составе наплавленного металла практически не обнаруживается.Вес приведенных качественных покрытий составляет 30-40% веса электродного стержня. Для составления обмазочной пасты к сухой смеси добавляют 30% водного раствора жидкого стекла плотностью 1,40 или 12-13% в пересчете на сухой остаток.Существуют специальные электроды, дающие повышенную производительность по наплавленному металлу. Для этой цели в покрытие электродов добавляется железный порошок, изготовляемый на специальных заводах. Количество вводимого порошка железа меняется в разных электродах от 5 до 50% веса электродного стержня и более; вес покрытия может достигать 100-180% веса стержня. Коэффициент наплавки повышается до 12-20 г/а-ч против обычных значений 8-10 г/а-ч; производительность наплавки может быть увеличена в 1,5-2 раза при том же токе. Применение высокопроизводительных электродов с железным порошком пока невелико; одна из причин в том, что часто решающим фактором является скорость расплавления не электродного, а основного металла.-

1

1

-

-

Составы электродных покрытий

Приведем несколько составов электродных покрытий.

Электроды ОММ-5 — руднокислого типа, предназначены для сварки низкоуглеродистых сталей. Электроды типа Э42 допускаются для изготовления всевозможных ответственных конструкций из низкоуглеродистых сталей, работающих с приложением статических, динамических и переменных нагрузок при нормальных, повышенных и пониженных температурах. Стержень электрода из проволоки Св-08 или Св-08А. Состав обмазки ОММ-5 приведен ниже (в процентном соотношении по весу).- Титановый (ильменитовый) концентрат — 37 %

- Марганцевая руда (пиролюзит) — 21 %

- Полевой шпат — 13 %

- Ферромарганец — 20 %

- Крахмал — 9 %

Титановый концентрат, т. е. обогащенная руда, состоит главным образом из минерала ильменита, представляющего собой титанат закиси железа FeO -TiO2. Марганцевая руда состоит в основном из пиролюзита — перекиси марганца. Полевой шпат — природный минерал — силикат алюминия, натрия и калия. Ферромарганец, применяемый для электродных обмазок, в среднем содержит около 70% Мn. Титановая руда, марганцевая руда, полевой шпат и жидкое стекло, сплавляясь и взаимодействуя с металлом и ферромарганцем, образуют при сварке шлак. Двуокись титана из титановой руды делает шлак коротким.

Кислород в закиси железа титановой руды и марганцевой руде окисляет ферромарганец с выделением значительного количества тепла, разогревает и разжижает шлак, заставляет кипеть ванну.

Щелочи полевого шпата и жидкого стекла повышают устойчивость дуги. Окислы марганца в шлаке уменьшают потерю марганца ванной. Ферромарганец раскисляет и легирует наплавленный металл, восполняя потери марганца и несколько повышая его содержание. Крахмал, разлагаясь, образует защитную газовую оболочку вокруг дуги.

Приведем состав покрытия электрода ЦМ-9 рутилового типа (по весу):- Рутил — 48

- Магнезит — 5

- Полевой шпат — 30

- Ферромарганец — 15

- Декстрин — 2

Рутил — природный минерал, состоящий в основном из ТiO2; магнезит — минерал в основном из MgCO3; декстрин — производное крахмала, добавляется в небольшом количестве для повышения пластичности обмазочной пасты, что облегчает работу обмазочных прессов. Примером электродов фтористо-кальциевого типа могут служить электроды УОНИ-13.

Механические свойства сварного соединения характеризуются высокой прочностью и вязкостью, например для УОНИ-13/45 и УОНИ-13/55 ударная вязкость составляет 25-30 кГм/см2, что является чрезвычайно высоким значением и далеко превосходит значения ударной вязкости основного металла.

Электроды рекомендуются для сварки в нижнем положении, но возможна также сварка в вертикальном и потолочном положениях. Ток постоянный, полярность обратная, т. е. плюс на электроде. При работе на переменном токе необходимо применение осциллятора. Существуют разновидности электродов УОНИ-13, в обмазку которых добавляют сильные ионизаторы, что дает возможность работать на переменном токе без осциллятора. Качество сварки электродами УОНИ-13 следует признать выдающимся, показатели механических свойств сварного шва и наплавленного металла получаются часто выше показателей основного металла.-

2

2

-

Классификация покрытых электродов

В настоящее время в нашей стране для сварки углеродистых и легированных конструкционных сталей применяют электроды по ГОСТу 9467-60, в основу которого положены механические свойства наплавленного металла или сварного соединения, выполняемых электродом. Кроме того, ограничивается содержание серы и фосфора в наплавленном металле.

Тип электрода обозначается буквой Э; следующее за буквой число обозначает нижнее значение предела прочности. ГОСТ предусматривает типы электродов от Э34 до Э145; если после числа следует буква А, то это означает, что электрод обеспечивает повышенные значения пластических свойств наплавленного металла или сварного соединения.

Электрод типа Э34 дает наименьшую прочность и малую пластичность металла и относится к электродам с тонким стабилизирующим покрытием, допускается только в производстве менее ответственных сварных конструкций; Э42 и Э46 пригодны для ответственных конструкций из углеродистых сталей, Э50 и Э55 — для среднеуглеродистых и низколегированных сталей; Э60, Э70, Э85, Э100, Э125 и Э145 — для легированных сталей повышенной прочности, причем для типов Э85-Э145 сварное соединение после сварки проходит термическую обработку. Типы Э34-Э70 имеют стержень из проволоки Св-08; Э85-Э145 — из легированной проволоки.

Но электрод одного и того же типа, например Э42, можно получить с различными покрытиями, придающими электроду существенные технологические особенности, не отмеченные в ГОСТе. Поэтому сохраняется еще марка электродов, устанавливаемая изготовителем электродов и вносимая в паспорт электрода. Обозначения марок совершенно произвольны, и марка может отличаться, например, лишь количеством наносимого покрытия при том же составе.

На основе химического состава покрытия проведена классификация качественных электродных покрытий:- Руднокислые покрытия содержат окислы железа и марганца (обычно в виде руд), кремнезем, большое количество ферромарганца; для создания газовой защиты зоны сварки в покрытие вводят органические вещества (целлюлозу, древесную муку, крахмал и пр.), которые при нагревании разлагаются и сгорают с образованием смеси защитных газов. Электроды имеют довольно большую скорость расплавления, коэффициент наплавки 8- 11 г/а-ч, пригодны для сварки во всех пространственных положениях на постоянном и переменном токе; наплавленный металл соответствует типу электродов Э42 и содержит менее 0.12С; менее 0,10 Si; 0,6-0,9 Мn;менее 0,05 Р и менее 0,05 S.

При плавлении электрода идет интенсивная экзотермическая реакция марганца и углерода кислородом окислов, разогревающая сварочную ванну и обеспечивающая гладкую поверхность наплавленного металла с небольшой чешуйчатостью. При большом содержании марганцевой руды образующийся дым вреден для сварщика и при недостаточной вентиляции может постепенно отравлять его соединениями марганца. Электроды широко применяются в производстве всевозможных изделий из низкоуглеродистых и низколегированных сталей, но на ряде предприятий Советского Союза применение этих электродов ограничено или запрещено из-за их токсичности. - Рутиловые покрытия получают значительное из минерала рутила, состоящего в основном из двуокиси титана TiO2. В покрытия, помимо рутила, введены кремнезем, ферромарганец, карбонаты кальция или магния. Покрытия по технологическим качествам близки к руднокислым, дают лучшее формирование, меньшее разбрызгивание и выделение газов, считаются менее вредными для сварщика. Наплавленный металл соответствует электродам типа Э42 и Э46; электроды могут применяться для более ответственных конструкций из низкоуглеродистых и низколегированных сталей.

- Фтористо-кальциевые покрытия состоят из карбонатов кальция и магния, плавикового шпата и ферросплавов. Покрытия называются также основными, так как дают короткие шлаки основного характера, а электроды с таким покрытием называются также низководородистыми, так как наплавленный металл содержит водорода меньше, чем при других покрытиях.

Газовая защита ванны обеспечивается двуокисью и окисью углерода, образующимися при разложении карбонатов под действием высокой температуры. Электроды чаще используются на постоянном токе обратной полярности (плюс на электроде).

Наплавленный металл по составу соответствует спокойной стали, отличается чистотой, малым содержанием кислорода, азота и водорода; понижено содержание серы и фосфора, повышено — марганца (0,5-1,5%) и кремния (0,3-0,6%). Металл устойчив против старения, имеет высокие показатели механических свойств, в том числе ударной вязкости, и нередко по механическим свойствам превосходит основной металл. Электроды с этим покрытием рекомендуются для наиболее ответственных конструкций из углеродистых и легированных сталей.

Электроды с фтористо-кальциевым покрытием на протяжении многих лет являются наилучшими по качеству наплавленного металла. Чувствительны к наличию окалины, ржавчины, масла на кромках основного металла и в этих случаях дают поры, как и при отсыревании электродов. Свойства наплавленного металла можно менять в широких пределах, меняя количество ферросплавов в покрытии. Широко известен электрод этого типа, маркируемый УОНИ-13; он имеет несколько разновидностей; УОНИ-13/45, УОНИ-13/55 и т. д.; второе число указывает предел прочности наплавленного металла. - Органические покрытия состоят из органических материалов, обычно из оксицеллюлозы, к которой добавлены шлакообразующие материалы, двуокись титана, силикаты и пр. и ферромарганец в качестве раскислителя и легирующей присадки. Электроды пригодны для сварки во всех пространственных положениях на постоянном и переменном токе; малочувствительны к качеству сборки и состоянию поверхности металла, особенно пригодны для работы в монтажных и полевых условиях. Дают удовлетворительный наплавленный металл, соответствующий электродам типов Э42-Э50. Широко применяются в США на монтажных работах.

Дополнительная информация:Материал перенесен с сайта websvarka.ru «как есть». Если найдутся желающие внести правки в содержание статьи (исправить ошибки, неточность, внести актуальные дополнения), то сообщите — выдам права модератора на тему.

-

1

1

- Руднокислые покрытия содержат окислы железа и марганца (обычно в виде руд), кремнезем, большое количество ферромарганца; для создания газовой защиты зоны сварки в покрытие вводят органические вещества (целлюлозу, древесную муку, крахмал и пр.), которые при нагревании разлагаются и сгорают с образованием смеси защитных газов. Электроды имеют довольно большую скорость расплавления, коэффициент наплавки 8- 11 г/а-ч, пригодны для сварки во всех пространственных положениях на постоянном и переменном токе; наплавленный металл соответствует типу электродов Э42 и содержит менее 0.12С; менее 0,10 Si; 0,6-0,9 Мn;менее 0,05 Р и менее 0,05 S.

-

Специальные виды точечной сварки

Для увеличения производительности применяется многоточечная сварка, при которой за один цикл работы машины сваривается несколько точек. Электроды прижимаются к изделию, лежащему на токопроводящей медной подкладке. Ток идет по цепи электрод — изделие — медная подкладка — изделие — второй электрод. Свариваются одновременно две точки. Такой способ называется односторонней двухточечной сваркой. Многоточечные машины обычно имеют гидравлический привод и работают по принципу односторонней двухточечной сварки.

Маслораспределитель распределяет масло, находящееся под высоким давлением, по цилиндрам отдельных электродов и прижимает к изделию по два соответственных электрода, подавая ток на них; затем ток выключается, электроды отодвигаются, масло подается в следующую пару цилиндров и т. д., пока не будет закончена сварка всего узла. Подобные машины могут иметь до 100 и более электродов.

В некоторых многоточечных машинах все электроды сразу прижимаются к изделию, что обеспечивает меньшее коробление и большую точность изделия. Ток распределяется между прижатыми электродами специальным токораспределителем, имеющим довольно сложное устройство и включающим электроды попарно, осуществляя процесс односторонней двухточечной сварки. Оба типа машин применимы лишь в массовом производстве, причем для каждой детали требуется изготовление достаточно сложного приспособления с соответствующим размещением электродов и гидравлических цилиндров.

Несколько проще одновременная сварка нескольких точек осуществляется способом рельефной сварки, или сварки выступами, являющейся разновидностью точечной контактной сварки. В этом случае на одной из свариваемых деталей или на обеих предварительно выштамповывают выступы (рельефы)

в местах, подлежащих сварке. Подготовленные детали закладывают в специальную сварочную машину, носящую название «сварочный пресс». Сварка выступами может осуществляться также на мощных точечных машинах с прямолинейным ходом электрода, причем нормальный точечный электрод заменяется специальным электродом для рельефной сварки, имеющим форму массивной плиты. Одновременно с включением тока верхний электрод сжимает детали и спрессовывает их до полного уничтожения выступов. Таким образом, за один ход машины производится столько сварных точек, сколько было выштамповано выступов; число их может доходить до нескольких десятков на одной детали. Для получения качественной сварки требуется точная штамповка и плотное прилегание собранных деталей по всем выступам.

Метод рельефной сварки может обеспечить высокую производительность. Электроды находятся в хороших условиях работы и имеют большой срок службы, поскольку их контактная поверхность очень велика, а давление и ток концентрируются в выступах свариваемых деталей.

Недостатком рельефной сварки является значительная электрическая мощность, необходимая для сварочных прессов. Величина этой мощности для сварки одного выступа 15-30 та. Давление на один выступ обычно составляет 200-600 кГ. Разновидностью рельефной сварки является приварка стержней к листам торцами. Эту торцовую или Т-образную сварку можно выполнять на нормальных контактных машинах в несложных дополнительных приспособлениях. Концу стержня часто придают сферическую форму, причем сечение конца стержня предварительно увеличивается высадкой.

Обычно на точечных машинах сваривают сравнительно мелкие детали, которые можно закладывать в неподвижную стационарную точечную машину.

-

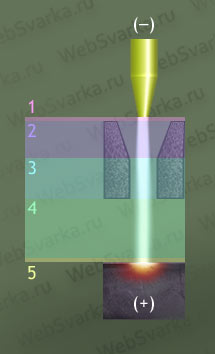

Процесс точечной сварки

После включения ток проходит от одного электрода к другому через металл деталей и разогревает металл больше всего в месте соприкосновения деталей. Разогрев поверхности металла под электродами при правильно проводимом процессе незначителен, так как контакт электрод — изделие имеет сравнительно небольшое сопротивление вследствие мягкости и высокой электропроводности электродного металла, а сам электрод интенсивно охлаждается проточной водой. Прохождение тока вызывает разогрев и расплавление металла в зоне сварки, создающее ядро сварной точки, имеющее чечевицеобразную форму (см рис.). Диаметр ядра сварной точки в обычных случаях имеет величину 4-12 мм.

Точечная сварка без расплавления металла ядра точки хотя и возможна (на низкоуглеродистой стали), но недостаточно надежна и потому на практике почти не применяется. Сварка металлов, обладающих плохой свариваемостью в пластическом состоянии, возможна только при достаточном расплавлении металла в ядре точки.

Точечная сварка представляет собой своеобразный процесс, в котором сочетается расплавление металла и получение литой структуры сварного соединения с использованием значительного осадочного давления. Давление должно быть достаточным для преодоления жесткости изделия и осуществления необходимой пластической деформации, обеспечивающей соответствующую прочность сварной точки. Необходимое давление быстро возрастает с увеличением толщины свариваемого металла. Давление осадки полностью передается электродами, имеющими небольшую рабочую поверхность, несущую значительную тепловую и электрическую нагрузку. При значительной толщине основного металла нагрузка электродов настолько велика, что срок их службы быстро сокращается. Поэтому точечная сварка применяется главным образом для металла небольшой толщины, не свыше 5-6 мм. Диаметр ядра определяет в основном прочность точки и зависит от диаметра рабочей поверхности электрода, толщины листов, давления, силы тока и времени его прохождения. При неправильно подобранном режиме сварки может не произойти достаточного плавления металла и точка получится непроваренной. Когда ядро расплавляется, прилегающая к нему по окружности зона металла находится в пластическом состоянии, плотно сжимаемая давлением электродов. Давление создает уплотняющее кольцо пластичного металла, удерживающее жидкий металл ядра. При недостаточном давлении уплотняющее кольцо не может удержать жидкий металл ядра и происходит внутренний выплеск металла в зазор между листами.

С увеличением времени прохождения тока диаметр и высота ядра растут. Чрезмерное увеличение размеров ядра ослабляет его оболочку из нагретого твердого металла и происходит сильное вмятие металла под электродами, ведущее к наружному выплеску жидкого металла и снижению прочности точки. После выключения тока начинается охлаждение и затвердевание расплавленного ядра точки.

Кристаллизация жидкого металла происходит от поверхности ядра к его середине. В результате ядро имеет столбчатую дендритную структуру.

При охлаждении и затвердевании объем расплавленного металла ядра уменьшается. В результате в центральной части ядра может образоваться усадочная раковина, пористость и рыхлость металла. Чем толще металл, тем сильнее неблагоприятное влияние усадки и тем больше вероятность образования дефектов. Наиболее надежным способом борьбы с ними является повышение рабочего давления, а также переход на циклы сварки с проковкой.

Обычно в сварном соединении располагается несколько точек, поэтому при сварке приходится считаться с утечкой тока через ранее сваренные точки, шунтирующие точку, подлежащую сварке. Наличие ранее сваренных точек вызывает также уменьшение полезного давления электродов на свариваемую точку, так как часть этого давления воспринимается ранее сваренными точками. Поэтому при сварке нескольких близко расположенных точек средняя прочность точки получается ниже, чем при сварке отдельной точки. Самой прочной точкой в узле обычно является первая.

Для точечной сварки загрязнения поверхности металла в зоне сварки должны быть предварительно тщательно удалены щетками, травлением в кислотах, опескоструиванием и т. д. Сборка под точечную сварку должна как можно точнее обеспечивать плотное прилегание деталей до сварки. Наличие зазора между деталями поглощает значительную часть давления электродов на деформацию деталей до плотного соприкосновения, действительное осадочное давление на точку становится недостаточным и получается разброс прочности точек. Требования к точности сборки повышаются с увеличением толщины листов.

Различают так называемые мягкие и жесткие режимы точечной сварки. При мягких режимах пользуются умеренными силами тока, плотность тока на рабочей поверхности электрода обычно не превышает 100 а/мм2. Для жестких режимов плотности тока доходят при сварке стали до 120-300 а/мм2.

Мягкие режимы характеризуются большей продолжительностью времени сварки, более плавным нагревом, уменьшенной мощностью сварки. К преимуществам мягких режимов относятся уменьшение мощности, потребляемой из сети, уменьшение нагрузки сети, понижение мощности и стоимости необходимых контактных машин, уменьшение закалки зоны сварки. Жесткие режимы требуют машин повышенной мощности, увеличивают максимальную загрузку сети. К преимуществам жестких режимов сварки относятся уменьшение времени сварки, повышение производительности. Давление электродов обычно принимают в пределах 3-8 кГ/мм2.

Неправильно установленный режим сварки или нарушение технологических требований может привести к разнообразным дефектам точечной сварки. Наиболее опасным дефектом является непровар, характеризующийся отсутствием литого ядра точки или малыми его размерами. Опасность непровара увеличивается тем, что он не всегда надежно обнаруживается внешним осмотром изделий при приемке. Могут встречаться также такие дефекты, как подплавление поверхности и прожог металла, глубокие вмятины на поверхности металла, раковины и пористость литого ядра.

Точечной сваркой соединяются главным образом детали из низкоуглеродистой стали, обладающей отличной свариваемостью. Легированные стали, склонные к закалке, а также стали с повышенным содержанием углерода следует сваривать на мягких режимах. При сварке на жестких режимах ядро точки и окружающая зона влияния сильно закаливаются и обнаруживают повышенную склонность к образованию трещин. Стали повышенной прочности требуют увеличения рабочего давления при сварке.

После сварки иногда необходима термообработка изделия для снятия внутренних напряжений, создаваемых процессом сварки, или для улучшения структуры металла, главным образом для уничтожения особенно опасной структуры мартенсита. Обычно термообработка сводится к высокому отпуску. Часто последующая термообработка повторным пропусканием тока возможна непосредственно в точечной машине тотчас после окончания сварки точки.

Хорошо сваривается аустенитная нержавеющая хромоникелевая сталь типа 18-8. Для уменьшения распада аустенита и выпадения карбидов сварку ведут на жестких режимах, с минимально возможным временем сварки. Применяются высокие давления, требующие электродов из особо прочных сплавов. Время сварки сокращается до 0,01 сек на одну точку для тонкого материала. Возможна точечная сварка алюминия, алюминиевых и магниевых сплавов. Вследствие высокой тепло- и электропроводности алюминия для его точечной сварки необходима большая плотность тока на электродах, достигающая в некоторых случаях 1000-1500 А/мм2. При этом частицы алюминия легко прилипают к электродам, а частицы меди электродов прилипают к алюминиевым листам. Для уменьшения прилипания необходима тщательная зачистка поверхностей листов и рабочей поверхности электродов. Сплавы алюминия обычно свариваются несколько лучше технически чистого алюминия вследствие повышенного электрического сопротивления. -

Клещи для контактной сварки

Широкое применение точечной сварки в производстве изделий больших габаритных размеров, как например вагонов, самолетов, автомобилей, легких строительных металлоконструкций и т. п., потребовало создавать передвижные и переносные точечные машины и переносные приспособления к неподвижным машинам, позволяющие сваривать изделия больших размеров. Переносные приспособления для точечной сварки имеют различные названия: клещи, скобы, сварочные пистолеты для точечной сварки и др. приспособления, соединяемые со сварочным трансформатором гибкими проводами; при этом по изделию передвигается лишь одно сварочное приспособление, имеющее сравнительно небольшой вес, а наиболее тяжелая часть контактной машины, т. е. сварочный трансформатор, остается на месте.

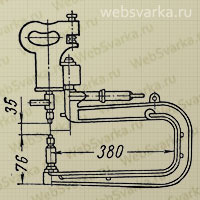

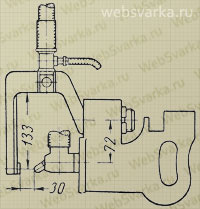

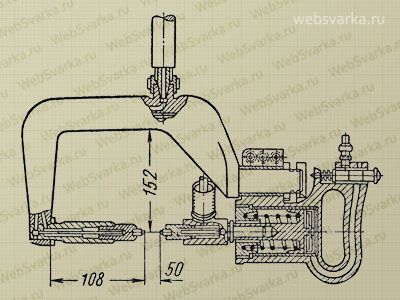

На представленных рисунках показано несколько типов переносных сварочных клещей с пневматическим давлением, присоединяемых к трансформатору гибкими проводами. Провод или кабель для присоединения сварочных приспособлений имеет специальное устройство, обеспечивающее минимальную индуктивность сварочной цепи и минимальный вес кабеля. Для уменьшения веса гибкий многожильный кабель заключается в резиновый шланг и охлаждается проточной водой.

Подобные приспособления широко применяются, например, в производстве автомобилей. В некоторых случаях для сварки металла малой толщины оказываются удобными однополюсные сварочные пистолеты. Пистолет присоединяют к одному концу вторичной обмотки сварочного трансформатора, другой конец обмотки присоединяют к изделию. Это позволяет получить сварную точку в любом месте изделия, причем без подвода электрода с обратной стороны металла.

Дополнительная информация:Материал перенесен с сайта websvarka.ru «как есть». Если найдутся желающие внести правки в содержание статьи (исправить ошибки, неточность, внести актуальные дополнения), то сообщите — выдам права модератора на тему.

-

Конструкции основных узлов плазмотрронов

Основными узлами рассматриваемых плазмотронов являются катодный, сопловой и узел завихрения рабочего газа. Последний обеспечивает наилучшие условия формирования столба дуги из всех прочих схем стабилизации дуги, представленных в предыдущем параграфе, поэтому он рассмотрен более подробно. Стержневые нерасходуемые электроды-катоды выполняются в виде медного охлаждаемого несущего корпуса с катодной вставкой из вольфрама, циркония или других тугоплавких металлов и сплавов на их основе. Наиболее распространенный вариант выполнения катода — крепление вольфрамового прутка в разрезном цанговом зажиме. Цанга изготовляется из пружинящего электропррводного материала (из латуни, бронзы БрАЖ), так как она является токоведущей деталью и должна обеспечивать надежный контакт с катодом и теплоотвод от него. Существует два типа цанг: одни обжимают электрод, вдавливаемый в их отверстие, несколько меньшее, чем его диаметр, в других — электрод вставляется свободно, а цанга обжимается снаружи путем втягивания ее в головку корпуса плазмотрона с помощью резьбового соединения. Второй тип цанги является более рациональным, так как при этом обеспечивается лучшая центровка электрода и более плотное его обжатие за счет усилия в резьбовом соединении. При этом лучше решается задача герметизации головки плазмотрона. При цан говом зажиме обеспечивается возможность перемещения электрода по мере его эрозии, легкая замена его. Поэтому этот сравнительно простой вариант конструкции электродного узла широко применяется в ручных плазменных резаках, а также в плазменных горелках для ручной и механизированной сварки, работающих на малых и средних токах. При увеличении токовой нагрузки на катод не обеспечивается достаточный теплоотвод через вольфрамовый пруток в месте контакта его с цангой. При токе дуги выше 300 а конструкция цанговых катодов усложняется, а надежность их в процессе эксплуатации снижается. Кроме того, цанговый зажим совершенно не приемлем для циркониевых электродов, которые требуют более интенсивного отвода тепла непосредственно от места расположения катодного пятна. Большую токовую нагрузку при существенно меньшей эрозии обеспечивают катоды, вставка которых механически прочно и неподвижно соединена с медной водоохлаждаемой обоймой. При этом вольфрамовая вставка впаивается на серебряном припое или сваривается методом диффузионной сварки в вакууме, а циркониевая, как более пластичная, запрессовывается в медную обойму. Во всех последующих вариантах медный несущий корпус выполняется в виде полого цилиндра со вставленной внутрь трубкой, через которую подается охлаждающая вода, омывающая внутреннюю полость корпуса. По схеме 2 (рис., а) катодная вставка укрепляется в цельном корпусе, по схемам 3 и 4 — в сменных медных наконечниках, соединяемых с корпусом соответственно конусной посадкой или резьбой. Наилучшей является схема 5 (рис. а). Сменный наконечник в этом случае выполнен с наименьшим расходом материала, легко штампуется, крепится к корпусу с помощью накидной гайки. Все резьбовые соединения наконечников с корпусом электрода необходимо уплотнять резиновыми кольцами. Такие соединения надежнее, чем соединения на плотной конической посадке. При выполнении сквозной катодной вставки (схема 5, рис. а) обеспечивается лучший теплоотвод от катода. Такая схема применяется при изготовлении электродов с циркониевым катодом, а схема 2 (рис. а) с некоторым вылетом вставки применяется при изготовлении электродов с вольфрамовым катодом. Пути дальнейшего совершенствования конструкций стержневых катодов и поисков новых материалов катодов еще далеко не исчерпаны. В этом направлении продолжаются тщательные исследования. Формирующие сопла являются наиболее теплонапряженными элементами плазмотронов и поэтому требуют тщательного конструктивного выполнения. Как показал длительный опыт эксплуатации плазмотронов, наилучшим материалом для изготовления сопел является медь высокой чистоты (марки Ml, МО), обладающая высокой теплопроводностью. Армирование стенок сопла теплостойкими, обычно менее теплопроводными материалами приводит к уменьшению срока его службы. Сопла малоампер ных и ручных плазменных горелок могут быть выполнены с естественным или газовым (воздушным) охлаждением (схема 1, 2, рис. б). В большинстве случаев применяется водяное охлаждение сопел, при этом участок сопла, непосредственно контактирующий с плазменным столбом, выполняется сменным. На схемах 3, 4 и 5 (рис. б) представлены наиболее типичные виды крепления сопла с крышкой (резьбовое крепление, уплотнение с помощью резиновых прокладок, штуцерное). Наилучшим является штуцерное соединение сменного сопла, выполненного в форме «рюмочки», закрепленного и уплотненного без резиновых прокладок с помощью крышки из нержавеющей стали. Сопло и крышку изготовляют штамповкой. При такой конструкции обеспечиваются наилучшие условия теплоотвода от сопла. Узел завихрения рабочего газа определяет качество стабилизации столба плазменной дуги. Конструктивные варианты узлов завихрения можно разделить на четыре основных группы, в каждой из которых функции завихрителя может выполнять корпус Плазмотрона, керамическая шайба, помещенная у входа в сопло, само сопло или электрод плазмотрона. На схемах 1 и 2 (рис. в) рабочий газ поступает в камеру через одно или через несколько тангенциальных отверстий, просверленных в корпусе плазмотрона. Несколько отверстий обеспечивают большую равномерность распределения газа по окружности, но при этом усложняется система подачи газа в плазмотрон.

На схеме 5, рис. В шайба-завихритель обеспечивает неплохое качество формирования столба, но она подвержена разрушению в результате теплового воздействия столба дуги и требует большой точности при сборке плазмотрона. В сопло-завихритель газ подается через тангенциально-аксиальные каналы, профрезерованные на его внутренней поверхности. Особенно интересен двухсопловой вариант формирующей системы (схема 4, рис. б) с двойным завихряющим газовым потоком. При этом можно резко сократить длину канала сопла, заменив большую часть его кольцами стабилизированого газа, вращающимися вокруг столба дуги. Недостаток такого вида сопла-завихрителя заключается в сложности его конструкции и, следовательно, в трудности его изготовления. Сопло, как наиболее часто изнашиваемая сменная деталь плазмотрона, должно быть простым в изготовлении. Наиболее удачно функции завихрителя выполняет электрод, на наружной поверхности которого выполнена винтовая нарезка (схема 5, рис. в). При плотной посадке такого электрода в корпусе плазмотрона рабочий газ поступает в камеру по пазам, образованным винтовой нарезкой. При этом без существенного усложнения конструкции корпуса электрода обеспечивается высокое качество газовихревой стабилизации. Чтобы конструктивный анализ основных узлов плазмотрона был полным, рассмотрим некоторые особенности сочленения этих узлов между собой. Жесткая механическая связь электродного и соплового узла осуществляется с помощью изолятора. При выборе материала и конструкции изолятора следует учитывать, что он должен выдерживать высокое напряжение осциллятора, сохраняя механическую прочность и плотность при повышенной температуре и влажности, кроме того, он должен хорошо поддаваться точной механической обработке. Наиболее полно этим требованиям удовлетворяет эпоксидная смола, обладающая высокими изолирующими свойствами (напряжение пробоя для нее составляет 20-30 кв/мм) и хорошим сцеплением с металлом, сохраняющая свои свойства при повышенных температурах (до 500° К), стойкая по отношению к влаге и различным агрессивным парам и газам. Изолятор может быть изготовлен из термостойкого стеклопластика типа АГ-4С, несколько уступающего по свойствам эпоксидной смоле. Основным недостатком этого материала является отсутствие адгезии с металлическими частями плазмотрона. Изоляторы из перечисленных материалов изготовляют с помощью литья или прессования. При этом требуется специальная технологическая оснастка, поэтому применение этих материалов оправдывается только при серийном изготовлении плазмотронов. При изготовлении единичных плазмотронов целесообразнее выточить изолятор из эбонита или фторопласта. Однако эти материалы уступают указанным выше по своим диэлектрическим и прочностным свойствам.

Одним из условий стабильного горения дуги является точная центровка электрода и сопла при сборке плазмотрона. Отклонение в несколько десятых долей миллиметра может привести к образованию двойной дуги. Высокая точность центровки электрода и сопла может быть достигнута лишь при жесткой фиксации их взаимного расположения. Поэтому не рекомендуется проектировать плазмотроны с подвижными электродами, например, с целью возбуждения дуги путем замыкания электрода на сопло. Обычно в плазмотронах для механизированной обработки для возбуждения дуги применяется осциллятор, обеспечивающий возбуждение дуги при зазоре между электродом и соплом не более 4-5 мм. В ручных плазменных горелках можно применять графитовый стержень, который кратковременно вводится в отверстие сопла и, замыкая промежуток электрод — сопло, возбуждает дежурную дугу. Однако такой способ возбуждения приводит к повышенному износу электрода и сопла. Важным условием стабильного горения дуги в плазмотронах прямого действия является выполнение определенных размерных соотношений между диаметром катода dK, диаметром сопла dc и длиной канала сопла lс. На опыте эксплуатации плазмотронов установлено, что возможность двойного дугообразования исключается при двух условиях: dc ^ dK и lс ^ dc. Величина диаметра катода, как уже отмечалось, определяется током дуги. В плазмотронах косвенного действия, в которых исключено явление двойного дугообразования, длина канала сопла может превышать его диаметр в полтора-два раза и более. Чрезмерное превышение длины ограничивается явлением шунтирования дуги. Приведенные размерные соотношения являются исходными при проектировании плазмотронов. При выборе прочих размеров плазмотрона следует в первую очередь исходить из его назначения. Например, вес и размеры плазмотрона, предназначенного для механизированного процесса, не столь ограничены по сравнению с весом и размерами ручных плазменных горелок.-

2

2

-

-

Требования предъявляемые к плазматронам

При конструировании плазмотронов, предназначенных для различных видов обработки материалов следует учитывать ряд общих требований, предъявляемых к ним:

- Плазмотрон должен обеспечивать многократное надежное зажигание и стабильное горение плазменной дуги в заданном диапазоне рабочих токов и напряжений. Это требование удовлетворяется при определенных соотношениях между диаметром электрода, сопла, длиной последнего, и зазором между ними, а также при правильном конструктивном решении узла формирования и стабилизации дуги.

- Элементы, наиболее подверженные действию тепла (электрод, сопло), должны выдерживать длительную тепловую нагрузку при максимальной мощности плазмотрона. Это требование выполняется при правильном выборе материала теплонапряженных элементов и си-стемы их охлаждения.

- Электрическая изоляция между электродами и соплом должна быть рассчитана на максимальное напряжение, возникающее на дуговом промежутке при возбуждении дуги и ее обрыве. При возбуждении дуги с помощью осциллятора это напряжение составляет 2-5 кв в диапазоне частот 0,3-1 Мгц.

- Элементы водяных и газовых коммуникаций плазмотрона (шланги, уплотнения, прокладки и пр.) должны выдерживать давление не ниже 10 атм.

- Для обеспечения маневренности плазмотрона подсоединяемые к нему шланги и электрические провода должны быть гибкими и прочными.

- Плазмотрон должен быть технологичным в изготовлении, в ремонте и удобным в эксплуатации. Особо важно обеспечить легкость его разборки и сборки и возможность быстрой замены наиболее часто изнашиваемых деталей (катода и сопла).

- Конструкция плазмотрона должна быть экономичной, т. е. должна предусматривать возможность применения недифицитных материалов для его изготовления и обеспечивать минимальное потребление охлаждающей воды, рабочего газа и минимальные потери тепла.

- К плазмотронам предъявляется и ряд специальных требований, обусловленных особенностями технологического процесса.

- Плазмотроны для сварки и наплавки должны обеспечивать надежную защиту шва от вредного воздействия окружающей среды, плазмотроны для напыления — высокие скорость течения и теплосодержание плазменной струи при минимальной ее загрязненности продуктами эрозии электродов, плазмотроны для резки — высокую концентрацию теплового потока плазменной струи. Ручной плазменный резак должен быть легким и удобным в обращении.

- отсутствие любых водо-, электро- или газоподводящих шлангов в рабочем пространстве печи;

- водоохлаждение всех металлических частей;

- защита от излучения всех уплотнений и неметаллических деталей водоохлаждаемыми или термоизоляционными экранами;

- возможность ввода плазмотрона в печную камеру через уплотнение.

В ряде случаев выдвигаются особые требования к системе управления плазмотроном, к способу его охлаждения, к защите от воздействия окружающей среды, к повышенной надежности его в условиях работы на поточной линии и др.

Плазматроны: схемы, классификация

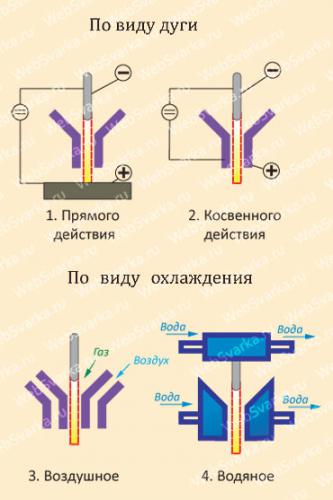

При создании плазмотрона первым шагом является составление схемы его устройства. Исходя из особенностей технологического процесса и условий работы плазмотрона выбираем систему его охлаждения, род тока, плазмообразующую среду, вид и материал электрода, способ стабилизации дуги, перемещения ее электродных пятен и т. д. Различные варианты схем плазмотронов удобнее всего представить в виде классификации (рис.). Данная классификация составлена таким образом, что один из вариантов каждого подраздела является необходимым составным элементом общей схемы плазмотрона любого типа.

В первую очередь все плазмотроны разделяются на две группы по виду дуги (см. рис.): плазмотроны с дугой прямого и косвенного действия (схемы 1 и 2). Различие тепловых свойств обоих типов плазмотронов и области их применения уже рассматривались выше.

рис. 1 Классификация плазмотронов по критериям

По системе охлаждения электрода и сопла плазмотроны также делятся на два основных типа: с воздушным и с водяным охлаждением (схемы 3, 4). Теплоемкость воды намного выше теплоемкости воздуха и других газов. Поэтому наиболее эффективной и распространенной является водяная система охлаждения, при которой допускаются высокие тепловые нагрузки на электрод и сопло, т. е. обеспечивается нормальная работа плазмотрона при больших токах и высокой степени обжатия плазменной дуги. Однако водяное охлаждение несколько усложняет конструкцию плазмотрона, утяжеляет его из-за наличия водоподводящих шлангов и удорожает эксплуатацию плазменной установки. Чистота воды существенно влияет на эффективность теплоотвода. При больших расходах воды плазменную установку целесообразно оснащать циркуляционной системой охлаждения с использованием дистиллированной воды во избежание образования накипи. Система воздушного охлаждения ввиду низкой эффективности применяется реже, главным образом для охлаждения малоамперных плазменных горелок и ручных плазменных резаков, предназначенных для монтажных работ в зимних условиях. В таких резаках рабочий ток обычно не превышает 300-400 а. В обеих системах охлаждающая среда чаще всего проходит последовательно электродный и сопловой узел через изолирующий корпус плазмотрона. При этом существенную роль с точки зрения эффективности охлаждения играет профиль полостей охлаждения, температура и давление поступающей в плазмотрон охлаждающей среды. Основная задача при выборе системы охлаждения состоит в том, чтобы обеспечить максимальную интенсивность отвода тепла стенками сопла, так как чем выше величина теплового потока, отводимого соплом, тем круче температурный градиент газовой прослойки между столбом дуги и стенками канала сопла и, следовательно, тем выше плотность тока и мощность столба дуги.

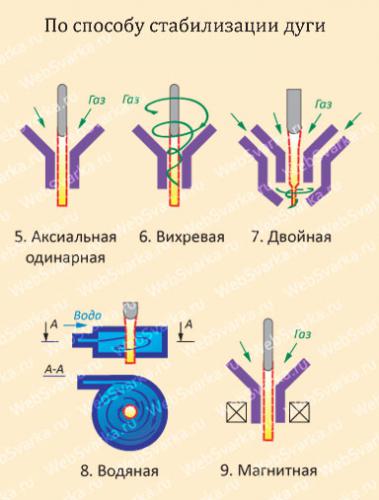

рис. 2 Классификация плазмотронов по методам стабилизации дуги

Плазмотроны можно классифицировать и по способу стабилизации дуги. Система стабилизации дуги, обеспечивающая сжатие столба и строгую фиксацию его по оси электрода и сопла плазмотрона, является наиболее важным элементом плазмотрона. Существуют три вида стабилизации дуги: газовая, водяная и магнитная. Наиболее простой и распространенной является газовая стабилизация, при которой наружный холодный слой рабочего плазмообразующего газа, омывая стенки столба дуги, охлаждает и сжимает его. При этом в зависимости от способа подачи газа (вдоль или перпендикулярно оси столба) газовая стабилизация может быть аксиальной или вихревой (схемы 5, 6). Наибольшее обжатие дуги достигается при вихревой ее стабилизации, поэтому этот способ используется главным образом в плазмотронах для резки и напыления. При аксиальной стабилизации поток газа, обдувающего столб дуги, имеет более спокойный, ламинарный характер, что обеспечивает лучшие условия защиты нагреваемого изделия от воздействия окружающей среды. Поэтому аксиальная стабилизация применяется в плазмотронах для сварки и наплавки. Иногда применяют двойную стабилизацию дуги (схема 7), при которой сочетается аксиальная подача газа через первичное и вихревая подача через вторичное сопло или наоборот. Столб дуги можно стабилизировать, омывая его водяной струей (схема 8). Образуемый из струи водяной пар служит плазмообразующей средой. При водяной стабилизации можно достигнуть наиболее высокой степени сжатия и температуры столба дуги до 50 000 °К. Однако присутствие паров воды вблизи катодной области приводит к интенсивному сгоранию электродов из любых материалов. В плазмотронах с водяной стабилизацией, предназначенных для резки, используется графитовый электрод, автоматически перемещаемый по мере его сгорания. Плазмотроны с водяной стабилизацией отличаются сложностью конструкции, малой надежностью системы автоматического регулирования подачи электрода и сложностью способов возбуждения дуги. Магнитная стабилизация (схема 9), при которой создается продольное магнитное поле, сжимающее столб дуги, менее эффективно, чем газовая и водяная. Кроме того, надетый на сопло соленоид усложняет конструкцию плазмотрона. Преимущество способа магнитной стабилизации состоит в возможности регулирования степени сжатия столба дуги независимо от расхода рабочего газа, в то время как при газовой и водяной стабилизации рабочий газ является одновременно плазмообразующим и стабилизирующим. На практике наложение продольного магнитного поля применяется не столько для стабилизации дуги, сколько для вращения ее анодного пятна по внутренним стенкам сопла с целью повышения стойкости последнего. Например, в плазмотронах, применяемых для напыления, магнитное вращение анодного пятна газовихревым способом позволяет значительно снизить эрозию сопла и, следовательно, загрязненность плазменной струи.

Классификация плазмотронов по виду электрода

По виду электрода-катода плазмотроны постоянного тока можно разделить на две группы: плазмотроны со стержневым и плазмотроны с распределенным катодом.В плазмотронах со стержневым катодом, катодное пятно фиксируется на торце электрода, а в плазмотронах с распределенным катодом — интенсивно перемещается с помощью газовихревого или магнитного вращения по развитой поверхности электрода.

В плазмотронах для обработки металлов применяются в основном стержневые катоды, подразделяемые на три основных вида: расходуемый, газозащищенный и пленкозащитный (схемы 1, 2, 3).

Расходуемый, чаще всего графитовый, электрод был показан в схеме плазмотрона с водяной стабилизацией. Несмотря на то, что графит обладает высокой температурой плавления, при нагревании до этой температуры он не плавится, а возгоняется, чем и обусловлен его повышенный расход.

Газозащищенный вольфрамовый электрод — самый распространенный из всех видов электродов. При работе в инертной (аргон, гелий) и восстановительной (азот, водород) средах катод из тугоплавкого вольфрамового стержня при нагрузке 15-20 а/мм2 практически не расходуется. Вольфрамовый катод по сравнению с графитовым значительно прочнее и обладает во много раз большей электропроводностью.

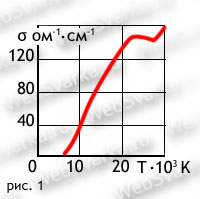

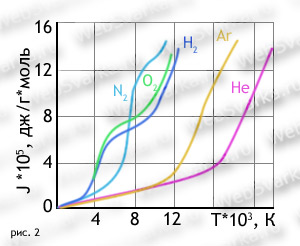

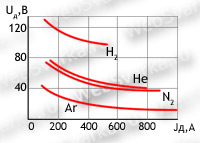

Для улучшения условий работы катоды дуговых плазмотронов изготовляют из вольфрама с небольшой добавкой окиси тория или лантана (1,5-2%). Существует мнение, что торированные вольфрамовые электроды обладают некоторой радиационной способностью, поэтому в последнее время чаще используются лантанированные вольфрамовые электроды. Примеси окиси тория или лантана повышают эмиссионные свойства вольфрамового катода (работа выхода электронов понижается с 4,5 до 2,63 эв), что обеспечивает лучшие условия зажигания, более высокую допустимую плотность тока и устойчивость горения дуги. Кроме того, вольфрам с указанными добавками имеет температуру рекристаллизации на 600° К выше, чем чистый вольфрам и, следовательно, сохраняет волокнистое строение и пластичность до более высокой температуры. Однако стойкость вольфрамового электрода при добавлении кислорода к газовой среде в связи с образованием летучих соединений резко снижается. Например, в плазмотронах, применяемых для резки, при использовании технического азота, содержащего 3-5% О2, на вольфрамовом катоде через 2-3 ч работы при токе 300-400 а образуется кратер, смещение центра которого относительно оси сопла вызывает соответствующее смещение столба дуги и приводит к явлению двойного дугообразования. Поэтому при работе с кислородосодержащей плазмообразующей средой в первичное сопло подается аргон, защищающий вольфрамовый электрод от воздействия рабочего кислородосодержащего газа, подаваемого во вторичное сопло. Система с двойным газовым потоком имеет существенные недостатки. При использовании дешевого рабочего газа, например воздуха, все же остается необходимость в использовании дефицитного аргона. При этом усложняется конструкция плазмотрона и ухудшается нагрев рабочего газа, так как наиболее эффективно газ нагревается вблизи катодной области. Сравнительно недавно появился новый вид катода — пленкозащитный стержневой катод, обладающий высокой стойкостью в газах, содержащих кислород (в воздухе, углекислом газе, техническом азоте). Он представляет собой стержень из циркония или его сплавов, запрессованный в медной обойме. Механизм работы такого электрода должен быть еще детально изучен, но можно уже считать установленным, что достаточно высокая термостойкость циркония, имеющего относительно низкую температуру плавления (2125° К), в значительной мере обусловлена образованием стойкой тугоплавкой пленки из его окислов и нитридов, защищающей чистый цирконий от испарения. Тугоплавкие соединения, образующие пленку, при обычных температурах являются диэлектриками, а при температурах, близких к температуре плавления (3200° К), теряют свои диэлектрические свойства и становятся проводниками с ионной проводимостью (σ >= 1 ом-1*см-1). Таким образом, стойкость циркониевого катода определяется его термохимическим взаимодействием с плазмообразующей средой. Не-обходимыми условиями, обеспечивающими высокую стойкость катода, является наличие в составе газовой среды кислорода и азота, а также такая интенсивность его охлаждения, при которой температура катодного пятна не превышала бы температуру разложения туго-плавких соединений. Эрозия циркониевого катода резко повышается при большем процентном содержании кислорода, чем в воздухе (более 20%) и особенно при наличии в газовой среде водорода. Особо важное значение с точки зрения повышения стойкости циркониевого катода имеет его конструкция и система охлаждения. В настоящее время в плазмотронах для воздушно-плазменной резки достигнута вполне удовлетворительная стойкость циркониевого катода при работе на токах до 400 а. Применение пленкозащитного электрода в плазмотронах переменного тока исключается ввиду его активного разрушения в полупериоды обратной полярности. Особенностью работы циркониевой вставки является постепенное углубление ее нижнего основания в медную обойму по мере эрозии. Циркониевая вставка расходуется главным образом при включении дуги, очевидно, вследствие разрушения пленки от термоудара. При определенном углублении нижней поверхности вставки последующее зажигание дуги осуществляется с медной обоймы, поэтому для перемещения катодного пятна на циркониевую вставку и для жесткой фиксации его необходимо применять газовихревую или магнитную стабилизацию дуги, обеспечивающую строгую соосность столба дуги с электродом и соплом плазмотрона. При использовании циркониевого электрода допускается большая плотность тока, достигающая 80-100 а/мм2, чем при использовании вольфрамового электрода. При работе плазмотрона с окислительной плазмообразующей средой на больших токах (1000 а и выше) используются разнообразные виды распределенных катодов, наиболее распространенными из которых являются полый, дисковый и кольцевой (схемы 4, 5 и 6). Недостатками распределенных катодов являются сложность их конструкции, трудность равномерного перемещения катодного пятна по всей поверхности электрода, низкая стабильность горения дуги, возрастание напряжения прикатодной области дуги и связанное с этим увеличение потерь мощности в электроде. Поэтому в плазмотронах для обработки металлов распределенные катоды не нашли практического применения. Существует классификация плазмотронов и по плазмообразующей среде. Состав плазмообразующей среды диктуется технологическим процессом и в свою очередь является определяющим фактором при выборе схемы плазмотрона.

По химическому воздействию на обрабатываемое изделие и электроды плазмотрона все плазмообразующие среды можно разделить на три большие группы: инертная, восстановительная и окислительная. Физические свойства и оценка роли каждого из плазмообразующих газов уже рассматривались выше.

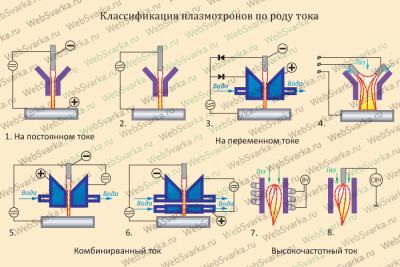

Классификация плазмотронов по роду тока

По роду тока плазмотроны отличаются наибольшим разнообразием вариантов. Поэтому рассмотрим лишь основные из них. Подавляющее большинство плазмотронов для обработки металлов выполняется на постоянном токе прямой полярности (схема 1). Это объясняется, прежде всего, физической особенностью дуги, заключающейся в том, что на аноде дуги выделяется большее количество тепла, чем на катоде. Тепловая мощность, выделяемая в электроде плазмотрона, в отличие от плавящегося электрода сварочной дуги является не только бесполезной, но и вредной. Наименьшую тепловую нагрузку несет электрод, являющийся катодом. Достаточно отметить, что предельно допустимая токовая нагрузка на лантанированный вольфрамовый электрод на переменном токе примерно в два раза, а на обратной полярности при использовании постоянного тока в десять раз ниже, чем на прямой полярности. Поэтому плазмотроны постоянного тока имеют наиболее высокий коэффициент полезного использования мощности. Столб интенсивно сжатой дуги должен быть жестко стабилизирован по оси электрода и сопла плазмотрона. При смене полярности электрода эта стабилизация нарушается, поэтому дугу переменного тока сжать труднее, чем дугу постоянного тока.

Важным преимуществом плазмотронов постоянного тока по сравнению с плазмотронами переменного тока является большая стабильность горения дуги. Прохождение тока через нуль может вызвать погасание дуги, поэтому обычно напряжение холостого хода источника питания переменным током не менее чем вдвое превышает рабочее напряжение дуги. При питании плазмотронов постоянным током можно достичь отношения uд/uxx равного 0,8-0,9. Следовательно, при одинаковой мощности дуги установленная мощность и габариты источника постоянного тока меньше, чем мощность и габариты источника переменного тока. Кроме того, источник постоянного тока обеспечивает равномерную загрузку трехфазной сети. Существовавшая раньше проблема выпрямления постоянного тока в настоящее время практически решена благодаря созданию и широкому выпуску электропромышленностью мощных малогабаритных полупроводниковых вентилей. Первоначальные затраты и расходы на эксплуатацию плазменных установок переменного и постоянного тока приблизительно равны. Поэтому с учетом перечисленных выше преимуществ для большинства процессов обработки материалов целесообразно применять плазмотроны постоянного тока. Плазмотроны переменного тока применяются в ряде случаев в силу технологических требований процесса. Например, плазменную сварку алюминиевых сплавов необходимо вести на переменном токе, так как в периоды обратной полярности за счет действия эффекта катодного распыления разрушается тугоплавкая пленка окиси алюминия, препятствующая нормальному процессу сплавления металла.

При плазменной плавке в случае параллельной работы нескольких мощных плазмотронов постоянного тока на общую ванну-анод возникает трудноустранимое магнитное взаимодействие между дугами. Поэтому в этих условиях могут быть использованы плазмотроны переменного тока. В этом случае целесообразно использовать плазмотроны в количестве, кратном трем, что обеспечивает равномерную загрузку трехфазной сети. Рассмотрим три основные схемы плазмотронов переменного тока. На схемах 2 и 3 плазмотроны питаются от однофазного трансформатора. В схеме 3 осуществлена вентильная коммутация тока таким образом, что электрод функционирует только как катод (в полупериод прямой полярности), а сопло — как анод (в полупериод обратной полярности). При такой схеме обеспечивается большая стойкость вольфрамового электрода. Однако с увеличением тока ухудшаются условия работы сопла, а при работе на токах ниже определенного предела (~150 а) нарушается стабильность горения дуги. На схеме 4 плазмотрон питается от трехфазного трансформатора. В этом случае обеспечивается высокая стабильность горения дуги, однако электроды и сопло находятся в сравнительно тяжелых условиях работы. Кроме того, значительно усложняется конструкция плазмотрона. В целях повышения стабильности горения дуги переменного тока некоторые плазмотроны выполняют комбинированными. В этом случае основную дугу переменного тока прямого действия стабилизируют вспомогательной маломощной дугой постоянного тока, горящей либо между электродом и соплом (схема 5), либо между двумя соплами (схема 6), одно из которых (катод) является формирующим. Второе сопло (анод) выполняется с большим внутренним диаметром. Благодаря этому оно подвержено меньшему тепловому воздействию столба основной дуги.

Наряду с дуговыми плазмотронами, работающими на переменном токе промышленной частоты, за последнее время были разработаны высокочастотные (ВЧ) и сверхвысокочастотные (СВЧ) плазмотроны [7, 8]. Принцип работы высокочастотного индуктивного или безэлектродного плазмотрона (схема 7) заключается в нагреве газа до состояния плазмы в электромагнитном поле индуктора. Для этого в полость индуктора, питаемого от высокочастотного генератора (частотой 1-40 Мгц, напряжением до 10 кв и мощностью до 50 кВт), помещается трубка из термостойкого изолирующего материала, например, кварца. В трубку подается плазмообразующий газ и кратковременно вводится металлический или графитовый пруток. Последний раскаляется под действием поля индуктора и вызывает нагрев и первоначальную ио-низацию окружающего газа. Когда электропроводность газа возрастает до определенной величины, начинается интенсивный его нагрев и ионизация вихревыми токами, создаваемыми полем индуктора. После развития самостоятельного кольцевого разряда пруток удаляется из полости трубки. Продуваемый через трубку газ, проходя через кольцевой разряд, нагревается и истекает в виде плазменной струи, температура которой достигает 15 000-20 000° К, а скорость истечения в десятки раз меньше, чем скорость истечения плазменной струи дуговых плазмотронов. Высокочастотная энергия сравнительно дорога, высокочастотные генераторы сложны и имеют ограниченную мощность. Поэтому очень чистый (ввиду отсутствия электродов) и мягкий факел индукционного плазмотрона нашел применение для обработки особо чистых тугоплавких порошковых материалов, выращивания монокристаллов и других специальных процессов, не требующих высокой производительности.

В сверхвысокочастотных (СВЧ), или электронных плазмотронах, газ также нагревается электромагнитным полем, создаваемым электродом-излучателем (схема 8). Плазменный высокочастотный факел возникает у электрода при остроконечной форме электрода и высокой напряженности поля вблизи него. В высоковольтном и сверхвысокочастотном электрическом поле свободные электроны ускоряются и приобретают такую кинетическую энергию, что при столкновении с частицами газа вызывают их диссоциацию и ионизацию. Электрод плазмотрона подключен к магнетронному генератору частотой 2000-3000 Мгц и мощностью 2-5 кет. Плазменный факел электронного плазмотрона интересен тем, что в нем нет термического равновесия: температура электронов на порядок выше температуры ионов и свободных атомов. Например, при температуре факела 3500° К электронная температура достигает 35 000° К. Такая высокая температура электронов позволяет проводить в плазменной струе химические реакции синтеза некоторых специальных материалов.

-

2

2

-

Плазменная наплавка и напыление

Некоторые детали и узлы современных машин и аппаратов работают в таких условиях, при которых они должны быть одновременно механически прочными и стойкими при воздействии на них высоких температур, химически агрессивных сред и др. Выполнять такие изделия из одного материала почти невозможно и экономически нецелесообразно. Гораздо выгоднее и проще изготовить деталь, например, из конструкционной стали, удовлетворяющей требованиям механической прочности, и покрыть ее поверхность более дорогим жаропрочным, износостойким или кислотоупорным сплавом. Используя в качестве защитных покрытий различные по составу металлические и неметаллические материалы, можно прида вать деталям в целом требуемые механические, тепловые, диэлектрические и другие свойства. Наиболее универсальными и совершенными методами нанесения защитных покрытий являются наплавка и напыление плазменной дугой [1, 2]. Материал покрытия, специально приготовленный в виде мелкогранулированного порошка или проволоки; подается в поток плазменной струей и, нагреваясь или расплавляясь в этом потоке, переносится с ним на обраба тываемое изделие. Одновременно струя плазмы подогревает изделие.

Преимущества методов плазменного нанесения покрытий перед другими (гальваническим, вакуумным, кислородно-ацетиленовым и др.) заключаются в следующем:- высокая температура плазменного потока позволяет расплавлять и наносить самые тугоплавкие материалы;

- поток плазмы дает возможность получать сплавы различных по свойствам материалов или наносить многослойные покрытия из различных сплавов. Это открывает широкую возможность получения покрытий, сочетающих разнообразные защитные свойства;

- возможности этого способа не ограничены формой и размерами обрабатываемого изделия;

- плазменная дуга — наиболее гибкий источник нагрева, позволяющий в широких пределах регулировать его энергетические характеристики.

Для плазменной наплавки наиболее широко применяется плазмотрон комбинированного действия (см. рис.). При горении независимой дуги такого плазмотрона между вольфрамовым электродом и соплом происходит расплавление присадочного металлического порошка, а при горении дуги между электродом и изделием поверхность последнего нагревается, и обеспечивается сплавление присадочного и основного металла. Использование комбинированной плазменной дуги позволяет получить минимальную глубину проплавления и долю основного металла в составе наплавленного, что является важнейшим технологическим преимуществом плазменной наплавки по сравнению с другими способами наплавки.

Схема установки для плазменной наплавки металлическим порошком

1 — источник питания дуги прямого действии; 2 — балластные сопротивления; 3 — источник питания дуги косвенного действия; 4 — осциллятор 5 — сопло для плазмообразующего газа; 6 — корпус горелки; 7 — отверстие для ввода защитного газа; 8 — питатель для подачи порошка; 9 — трубка, по которой подается газ, несущий порошок (открытой дугой, дугой под флюсом, индукционной и др.).

Защита наплавляемого слоя от воздействия окружающей среды обеспечивается потоком инертного газа, окружающим дугу и подаваемым в наружное сопло плазмотрона. Присадочный порошок подается также инертным транспортирующим газом из специального порошкового питателя.

С помощью плазменной наплавки металлическим порошком можно получить жаростойкие и наиболее износостойкие покрытия из сплавов на основе никеля и кобальта. Этот способ позволяет получить тонкий равномерный слой покрытия с гладкой беспористой поверхностью, часто не требующей дополнительной механической обработки. При плазменной наплавке токоведущей присадочной проволокой дуга горит между катодом плазмотрона и проволокой, являющейся анодом, равномерно подаваемой в пространство между соплом и изделием. При таком способе обеспечивается более высокая производительность процесса наплавки при малой глубине проплавления основного металла, однако возможности получения тонкого и равномерного слоя при таком способе наплавки ограничены. Кроме того, применение присадочного материала в виде порошка позволяет использовать для наплавки практически любые сплавы, что трудно осуществить при использовании проволоки в качестве присадочного материала. При плазменной наплавке в качестве плазмообразующего, защитного и транспортирующего газов обычно используется аргон. Расход газа и диапазон рабочих токов и напряжений при наплавке примерно тот же, что и при плазменной сварке. В отличие от наплавки процесс напыления характеризуется большей концентрацией теплового потока и высокой скоростью течения плазменной струи. Появление этого отличия связано с тем, что при плазменном напылении в качестве материалов покрытия применяются тугоплавкие металлы (вольфрам, молибден, тантал и др.) или окислы металлов (Аl2О3, MgO, ZrO2), силициды (MoSi2), карбиды (В4С, SiC), бориды (ZnB2, HfB2), т. е. неметаллические материалы, обладающие весьма высокой температурой плавления. Эти материалы, приготовленные в виде мелкогранулированного порошка (размеры частиц 40-70 мкм), проходя через плазменную струю, успевают нагреться в основном лишь до пластического состояния. Однако благодаря высокой скорости плазменной струи частицы порошка приобретают значительную кинетическую энергию и при соударении с напыляемой поверхностью расплющиваются внедряясь в нее и заполняя неровности. Пр1 этом кинетическая энергия частиц выделяется в виде тепла, температура их повышается, что обеспечивает прочное сцепление частиц между собой и с поверхностью изделия. Для напыления используется плазменная дуга косвенного действия, горящая между охлаждаемыми водой вольфрамовым катодом и медным соплом (анодом) и выдуваемая через сопло в виде плазменного факела. Схема плазмотрона для напыления показана на рис. 10. На досопловом и внутрисопловом участках плазмотрона происходит плазмообразование. Порошок вместе с транспортирующим его газом подается в небольшое отверстие вблизи выхода из сопла, т. е. вдувается в наиболее высокотемпературную область плазменной струи. Нагрев порошка происходит на участке, который начинается от анодного пятна и заканчивается факелом плазмы. Эффективность нагрева частиц порошка определяется временем их пребывания в плазме, т. е. расстоянием от среза сопла до изделия и мощностью плазменной струи. Повыше ние мощности может быть достигнуто при использовании двухатомных газов с высоким теплосодержанием, например N2 и Н2. Благодаря высокой теплопроводности водорода увеличивается длина высокотемпературной части факела, что дает возможность повысить температуру порошка за счет некоторого удаления плазмотрона от обрабатываемого изделия. Однако скорость плазменной струи с удалением от среза сопла понижается. Поэтому следует выдерживать оптимальное расстояние от среза сопла до поверхности изделия, величина которого зависит от параметров режима напыления, от материала покрытия и изделия и изменяется от 4 до 20 мм. Мощность плазмотрона, используемого для напыления, можно повысить также при увеличении длины досоплового и внутрисоплового участков столба дуги, однако при чрезмерном увеличении внутрисоплового участка столба дуги затрудняется возбуждение дуги, обычно производимое с помощью высокочастотного пробоя. Увеличение длины канала сопла свыше определенного предела приводит к явлению шунтирования столба дуги и снижению к. п. д. плазмотрона. Обычно в плазмотронах для напыления диаметр сопла составляет 5- 6 мм, длина досоплового участка — 4-8 мм, а длина канала сопла — 10-18 мм. Повышение мощности плазмотрона за счет увеличения тока дуги ограничивается стойкостью сопла (анода). При эрозии сопла появляется не только опасность его разрушения, но и возможность загрязнения напыляемого материала, что может резко ухудшить качество покрытия. В плазмотронах для напыления вращение анодного пятна по внутренней стенке сопла создается либо с помощью вихревой системы ввода рабочего газа, либо с помощью магнитного поля, образуемого катушкой постоянного тока, надетой на сопло. При использовании водорода в качестве рабочего газа с целью уменьшения величины теплового потока, направленного от дуги к соплу, водород применяют в смеси с аргоном, обеспечивающим тепловую изоляцию сопла от столба дуги. Обычно в плазмотронах для напыления ток не превышает 400 а, напряжение при использовании азота и смеси водорода с аргоном в зависимости от их расхода изменяется в пределах 60-100 в. Таким образом, мощность не превышает 40 квт. При этом производительность процесса напыления в зависимости от материала покрытия составляет 2-3 кг/ч. Качество обработки поверхности при плазменном напылении определяется максимальной прочностью сцепления материала покрытия с изделием и минимальной пористостью покрытия. Высокое качество покрытия обеспечивается при соответствии физических свойств материалов, например в случае близости значений их коэффициентов теплового расширения. Повышение качества достигается при тщательной подготовке поверхности изделия перед процессом (обезжиривание, пескоструйная обработка, сушка и др.) и правильном выборе параметров режима напыления. Эти вопросы подробно рассмотрены в соответствующей литературе [2].

Литература- Вайнерман А.Е. и др. Плазменная наплавка Л., «Машиностроение» 1969

- Усов Л.Н., Борисенко А.И. Применение плазмы для получения высокотемпературных покрытий М., «Наука», 1965

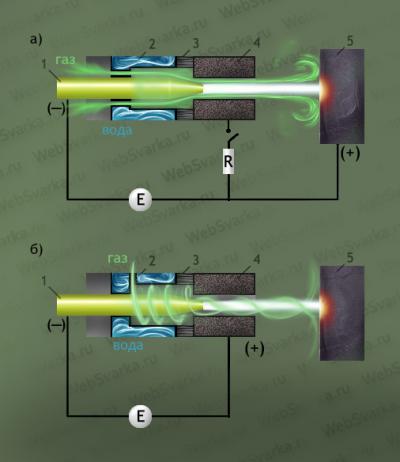

Плазменная плавка и переплав

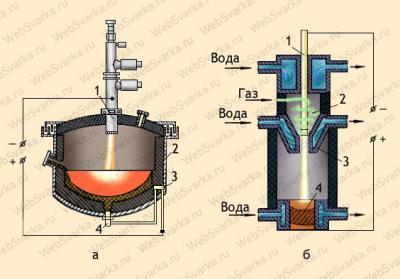

Среди разнообразных схем, предлагаемых для обработки и получения металлов с помощью дуговой плазмы, наиболее перспективны те, в которых используются плазмотроны прямого действия (анодом является ванна расплавляемого металла). Почти неограниченные возможности повышения мощности и высокий к. п. д. плазмотронов прямого действия обусловили появление реальной возможности их широкого промышленного применения для плавки и переплава высококачественных металлов [1]. Принципиальная схема выплавки металла в плазменно-дуговой печи с огнеупорной футеровкой представлена на рис., а. По форме ванны и материалам, применяемым для футеровки подины и рабочего пространства, плазменно-дуговая печь не отличается от обычной дуговой электропечи.

Схемы плазменно-дуговых печей

а — для плавки металла, 1 — плазматрон; 2 — камера печи; 3 — соленоид для перемешивания жидкого металла; 4 — подовый электрод — анод;

б — для переплава металла; 1 — электрод; 2 — камера; 3 — сопло плазмотрона; 4 — кристаллизатор

Водоохлаждаемый медный анод смонтирован заподлицо с подиной и находятся в контакте с жидким металлом. Неплавящийся катод плазмотрона выполнен из толстого вольфрамового прутка, зажатого в медной токоведущей цанге. Медное водоохлаждаемое сопло плазмотрона одновременно служит для поджига дуги, ее формирования и защиты катода от брызг металла и шлака. Предварительно откачанная камера печи засполняется вытекающим из плазмотрона газом (аргоном, азотом, водородом) и после достижения определенного давления, обычно близкого к атмосферному, начинается процесс плавки. Вначале плазменная дуга проплавляет в шихте узкий колодец, и жидкий металл, стекая вниз, скапливается на подине, а затем расплавляется весь объем ванны. Дегазация и рафинирование металла особенно интенсивно протекают на поверхности ванны, где жидкий, несколько перегретый плазменной струей металл контактирует с нейтральной или восстановительной газовой атмосферой печи. Для перемешивания жидкого металла в подине печи установлены два соленоида, включенных последовательно в цепь питания плазмотрона. Магнитное поле, создаваемое этими соленоидами, взаимодействуя с магнитным полем тока, протекающего через ванну, приводит жидкий металл в движение. Для плавки используются плазмотроны постоянного тока в несколько тысяч ампер. Напряжение дуги в зависимости от состава, расхода газа и ее длины изменяется в пределах 30-150 В. Часто для повышения мощности печи для расплавления металла в одной ванне параллельно работают несколько плазмотронов. К. п. д. плазмотронов при наплавке достигает 85%. Расход электроэнергии на плавление почти такой же, как в обычных дуговых электропечах. В настоящее время исследуются печи, работающие на плазмотронах переменного тока. Плазменная плавка по сравнению с другими способами плавки имеет следующие преимущества: исключается загрязнение металла нежелательными примесями, например углеродом из графитированных электродов, применяемых в обычных дуговых печах; плазменная струя может состоять из любой необходимой смеси газов, что позволяет поддерживать в печи любую атмосферу — окислительную, восстановительную или нейтральную; в плазменно-дуговых печах можно достичь высоких и легко регулируемых температур, а стабильность процесса упрощает проблему его регулирования. Большие перспективы для получения особо чистых металлов открывает разработанный в Институте электросварки им. Е. О. Патона способ плазменно-дугового переплава (ПДП). Схема процесса ПДП дана на рис., б [2]. Стержень из перерабатываемого материала, так называемая штанга, форма сечения которого может быть любая, подается с постоянной скоростью и оплавляется факелом одной или нескольких плазменных дуг, анодом которых является поверхность ванны жидкого металла в медном водоохлаждаемом кристаллизаторе. Стекающий со штанги равномерными каплями металл прогревается плазменной струей и растекается по поверхности ванны. В контакте с контролируемой газовой атмосферой камеры металл рафинируется и, затвердевая под воздействием холодных стенок кристаллизатора, вытягивается из него с определенной постоянной скоростью в виде непрерывного слитка круглого или прямоугольного сечения. Включая все преимущества процесса, описанного ранее, данный процесс обеспечивает более стабильное и высокое качество переплавляемого металла без перемешивания его. Благодаря возможности более точного ре гулирования температуры расплавляемого металла за счет изменения геометрических и электрических параметров плазменной дуги процесс ПДП является более гибким по сравнению с существующими процессами вакуумно-дугового или электрошлакового переплава. Так например, при ПДП можно в определенных пределах изменять температуру перегрева металла ванны независимо от скоростей плавления штанги и вытягивания слитка, что очень важно для управления процессами рафинирования металла (удалении газов, раскисления металла, удаления легкоплавких примесей цветных металлов). Кроме того, равномерный обогрев ванны позволяет получить плоскую конфигурацию дна ванны расплавленного металла, что обеспечивает получение высокого качества кристаллизуемого слитка, т. е. обеспечивает плотность, однородность, направленную кристаллизацию его вдоль вертикальной оси. С применением замкнутой системы рециркуляции и регенерации рабочего газа мощные установки плазменной плавки и переплава могут конкурировать с электропечами.

Литература- Фарнасов Г.А. и др. Плазменная плавка. М., «Наука», 1965

- Патон Б.Е. и др. Плазменно-дуговой переплав металлов и сплавов. -«Автоматическая сварка» 1966 № 8

-

Рационализация плазменной сварки

Приведем формулу для расчета скорости резки