Spec

Участник-

Постов

459 -

Зарегистрирован

-

Посещение

-

Победитель дней

32

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Spec

-

-

Да. Газопламенное напыление - частный случай газотермических способов напыления. Помимо газопламенного это плазменное, детонационное и др.2. Напыление ( к конденсатным способам не относится) это "набрызгивание" разогретых и ускоренных частиц на изделие. Структура такого покрытия чешуйчатая. Наплавленный слой имеет литую, практически беспористую структуру. Наоборот, наппылять можно металлы, в т.ч. тугоплавкие, оксиды и др. Газопорошковая наплавка работает с самофлюсующимися сплавами на основе никеля, кобальта, меди. Реальные антикоррозионные покрытия получаются напылением цинка и алюминия. Несмотря на пористость они работают (протекторная защита). Такие покрытия лучше наносить электродуговой металлизацией.

-

-

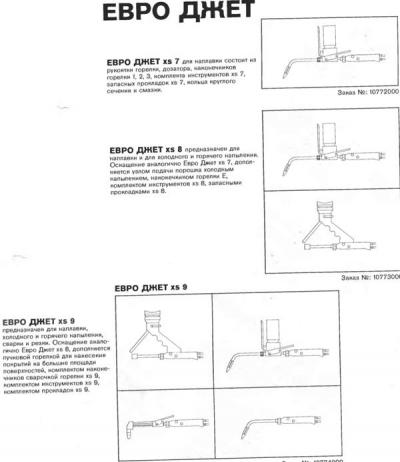

Это горелка ЕВРО-ДЖЕТ XS-8 для газопорошковой наплавки и напыления с подачей порошка под срез. На 2 и 3 фото сборка неправильная, вместо ствола для ГПН (их 3) надо установить прямой многосопловой ствол. Есть он или нет в данном комплекте - не известно, но пустующее гнездо для этого ствола в правой половине чемодана есть.

-

Это похоже на то, что вы ищите. Стоит, наверное, как самолет...

-

Существует. Это роботы, как на автосборочных заводах. В нашей стране встречать не доводилось. Да и хороша эта штука в серийном производстве. В штучном проще и дешевле тела вращения пылить на вращателе типа "RotoMat" от Кастолина либо вручную.

-

Нормально. Хватит того, что в комплекте. Смысла ставить дополнительные клапана нет. Но если хочется, можно дополнительно установить предохранительные клапана на выходных штуцерах редукторов. Смазка в комплекте похожа на силиконовую. Смазывать резиновые уплотнения тонким слоем. Делается для того, чтобы не повредить кольца при сборке. Еще можно использовать ланолиновую мазь, бывает в аптеках. После пистолета идут клапана, затем шланги.

-

Могул У-9 предназначен для работы на ацетилене и пропане. Для работе на пропане имеется жиклер (на фото с соплами слева). Если нацелены на качественное напыление о пропане советую забыть. Режимы по газам, действительно, путанные. Начните с рекомендованных, в дальнейшем скорректируете. С полимерами аппаратами этой фирмы не работал. Для керамики в ЗиПе должно быть сопло с конусом на выходе. Сжатый воздух в шкафе разделяется на 2 магистрали. Воздух в них можно регулировать Вентилями, контролируя давления маноматрави (вентили и манометры внизу). Вентилями можно полностью перекрывать сжатый воздух на выходе.

-

Опять неточность. Для газопорошковой наплавки с применением наплавочной горелки типа ГН-2 как раз скорость полета частиц практического значения не имеет. Манойло работает скорее всего со сверхзвуковыми установками - процесс HVOF (Фото) Там другой принцип работы. Для обычных установок газопламенного напыления: Mogul-U9, Rototec-80, CastoDyn-2000, DS-8000 и др. скорость горения смеси имеет значение.

-

Что-ж дело хорошее, только про вентиляцию не забывайте. То, что вы заказали - оборудование для напыления порошковых материалов. Порошок алюминия надо еще найти, да и производительнось по сравнению с электродуговой металлизацией в 5 раз меньше. Но эта аппаратура тоже пригодится. А вот еще вариант обойти проблему сжатого вогдуха: газопламенный проволочный мателлизатор МГИ-4 тоже подает проволоку турбиной. Если организовать подачу проволоки механизмом от полуавтомата, но на обжатие пламени хватит небольшого компрессора. На фото двухроликовый механизм подачи проволоки. Можно такой купить или самому сделать на основе мотор-редуктора от стеклоочистителя автомобиля. Прерывать процесс напыления можно, иногда даже полезно, чтобы не перегреть деталь. Для ваших задач - нанесение антикоррозионных слоев толщиной 0,2-0,3 мм, 3 - 5 включений по 10 секунд будет достаточно. Пропитка подходящим лаком, напр. КО, разведенным растворителем до жидкого состояния.

-

240-300 т.р + НДС18% -на мой взляд явный перебор. Многие проблемы можно решить, если подойти к задаче творчески. Вы ищите компрессор с производительностью 1 м3/мин. А ведь аппарату нужно столько потребить, а не компрессору выдать. Нужен ресивер, который снимет проблему производительности компрессора. И есть второй параметр, который вы можете просчитать - в течение какого времени нужен такой расход сжатого воздуха. Производительность ЭМ-14М по алюминию - 12,5 кг/час, возьмите площадь напыляемой поверхности, толщину покрытия.

-

Сжатый воздух расходуется на обдув пламени и на привод механизма подачи проволоки, там турбина. В принципе ее можно заменить на электродвигатель, но это не просто, да и провода дополнительно появятся. Покрытия из алюминия и цинка создают протекторную защиту, пример - цинкование стали. Поры не навредят, к тому же их уплотнить можно. Мы делали опыт - напылили на стальные обрезки трубы алюминий и вывесили их за оконо. Условия Тульского металлургического комбината. Несколько лет висели, только грязью покрылись, коррозии не было.

-

Сталкивался. Top-Jet, МГИ-4А.Как это работает? http://metallichecki...enia_pokritii/9 Для МГИ-4 расход сжатого (4-5 кгс/см2) воздуха - 60 м3/час. Качество хорошее, пористость присутствует. Абсолютно беспористыми газотермические покрытия не бывают.

-

Скорость истечения горючей смеси из сопла (или сопел) горелки должна совпадать со скоростью распространения пламени. Если скорость горения меньше - пламя срывается, если больше - обратный удар т.е. пламя проникает в горелку. Т.к. скорость горения ацетилена выше, чем МАФ стабильная работа горелки будет происходить на более высокой скорости истечения газа, след. и скорость полета напыляемых частиц будет выше. Надеюсь, понятно объяснил.

-

Женю Манойло знаю лично, встречались на коференции в Житомире, потом он приезжал к нам в Тулу, последний раз встречались на конференции в Минске. И колотую дробь (ДЧК 0,5-1,5) мы в Туле использовали для подготовки поверхности по напыление, а в Минске применяли электрокорунд. С доработкой оборудования под различные газы все понятно, при необходимоти переделки я просчитывал сечения инжектора, смесительной камеры, сопла. Про напыление МАФ. Не пробовал. Но мое мнение - качесво покрытия по сравнению с ацетиленом ухудшится. насколько - предмет исследований. Есть еще один очень важный параметр при напылении - скорость частиц при соприкосновении с подложкой. Скорость горения МАФ - 4697 мм/сек, ацетилена - 6097 мм/сек значит и скорость частиц в ацетилен-кислородном пламени выше. Можно, конечно, ускорить частицы дополнительным обдувом пламени сжатым воздухом, но это не всегда возможно, да и пламя на периферии будет захолаживаться.

-

Опыта по сварке размороженных блоков у меня мало. Север, придурков, льющих воду вместо антифриза практически не осталось. То, что делал: зачистка шва болгаркой, подогрев 100-150С. Припой ПОС-60, травил хлористым цинком либо ортофосфорной кислотой. Паяльник - массивная медяшка в форме цилиндра с усеченным конусом, Рабочая поверхность диаметром около 15 мм. Пропайка точками, получается рисунок как рыбья чешуя. Существует еще способ герметизации "приржавливание", но я его не пробовал. "Для устранения течи через мелкие поры применяют еще один простой, но достаточно эффективный способ, называемый «приржавлением». Он заключается в нанесении на предварительно зачищенный и прочеканенный шов 10%-ного раствора хлористого аммония. При попадании раствора в поры в течение около 24 ч происходит интенсивная коррозия металла и ее продукты плотно закупоривают поры. Для этих же целей можно применить и другой раствор, состоящий из соляной кислоты, медного купороса, хлористого аммония и воды в отношении 10:5:5:80 (по объему). Методом «приржавления» можно устранить только незначительные поры, через которые просачивается не более 1 капли жидкости за 1 с." Сабарос и Кастолин предлагают свои свои материалы. Для герметизации используется комбинация следующих материалов: паста Sabaros SpeciTin 2, пруток для пайки Sabaros BR 57, и флюс Sabaros F 1157.

-

Металлизатор ЭМ-14М, выпрямитель ВДУ-506, сжатый воздух. Откуда на ковше отбел? Варили? Наплавлять бронзой будет затруднительно - великоват. Интересует ротор, если можно - фото с разных сторон. ЭМ-14М.djvu

-

С ковшом что-то произошло? Почему возник вопрос о напылении? Какой сейчас зазор? У меня возникли сомнения в целесообразности газопламенного напыления на эту деталь. Газопламенные покрытия имеют пористость около 8-10% В процессе эксплуатации могут возникнуть проблемы: - влажно-кислая среда по порам проникнет к подложке, различные контактирующие материалы создадут гальваническую пару, как результат - коррозия покрытия и его отслоение. - в порах (а у вас в машине тесто) вырастут колонии микроорганизмов, не всегда полезных. Если напылять - поры придется закрывать специальной пропиткой, у Кастолина это жидкость RotoGuard. Можно напылить дуговой металлизацией алюминиевое покрытие, но у вас нет аппаратуры. Как вариант - проточить существующий "ковш", а требуемый зазор установить регулировкой при сборке. Или ротор напылить. Это сделать гораздо проще. Материал ротора сталь или чугун?

-

Не поправляют потому что мало информации для правильных советов. Нужны фотки, подробные описания детали (материал, габариты...), причина выхода их строя, какие нагрузки, в том числе и температурные, испытывает в каой деталью сопрягается, условия смазки и т.д. Так что чем больше информации тем качественнее совет.

-

rodat, вы сами понимаете смысл того, что пишите? Из п.82 вывод: технологией газотермического напыления вы не владеете. Разбирать высказанное вами не хочется - слишком длинно получится.

-

В наш век информатики многие это умеют. Присоединяйтесь! Температура горения пропан-бутановой смеси в кислороде не 2100С, а 2600С. Да ладно... О двукратном превышении температуры пламени над температурой плавления свариваемого металла говорит не теория, а практика. Это эмпирические наблюдения, довольно приблизительные. Здесь не учитываются габариты и масса обрабатываемой детали, расход газов, а значит мощность пламени и др. параметры. "Перегревать деталь вообще" - это не свойство применяемого горючего газа, а признак профессионализма сварщика. Перегреть можно и МАФ и ацетиленом. Соотношения горючих газов с кислородом при нормальном пламени (надеюсь вы такое видели и можете отличить от окислительного) всем известно. При этом газ сгорает (соединяется с кислородом смеси) полностью и весь кислород уходит в соединения. Несгоревший газ только в ядре пламени. Так где этот самый "лишний кислород"? Я не сторонник применения пропан-бутана для сварки стальных конструкций, ГПН, тем более напыления. Пока не попробовал МАФ - только ацетилен. Пропан хорош для резки стали кислородом, пайки, термообработки, ремонта кровли о др. Настораживают ваши ошибки, неточности и высказавания типа "Некому было подсказать..", "Наши клиенты освобождены от всех этих раздумий". Думать люди всегда должны, не надо их от этого освобождать.

-

Да понятно все. Только вот странно читать такое: "МАФ имеет в 2 раза меньшую потребность в кислороде" А хорошо ли это - на расшифровано. Для продавца МАФ - хорошо, а для потребителя? Корректно было бы в таком случае привести стоимости 1 М3 горючих смесей (горючий гаэ + кислород) стехиометрических составов.

-

Пропан-бутан обладает значительной теплотворностью, его температура пламени 2600 С (Большая энциклопедия нефти и газа). "Лишний" кислород - это что-то новое! Интересно, сколько его в нейтральном и восстановительном племени? И не понятно почему "4-х кратное превышение в потребности в кислороде, по сравнению с ацетиленом, это вызывало появление большой зоны термического влияния около шва и сильное окисления металла в шве." Какое влияние оказывает стехиометрия на величину ЗТВ и окисление металла шва?

-

Если есть возможность и конфигурация детали позволяет - подогрев желателен. Я практически всегда подогреваю.

-

ГПН надо иметь, раз с чугуном работаете. И ведь не дорого.,,,