-

Постов

82 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные kopeysky

-

-

@kopeysky, а в чем разница? Тут указано, что качество соответствует российским стандартам. Есть пример того, что вам нужно? При получении допуска к работам, всегда предоставлял именно сертификаты соответствия, других не встречал.

Этот дается на партию, и указаны химические и механические свойства. А соответствия что просто соответствует ТРТС и др. нормативным документам. Нужен для аттестации технологии в НАКС

-

Нужен сертификат качества, это сертификат соответствия

-

Всем привет. Народ может у кого есть сертификат качества на вольфрамовые электроды? Не могу найти ни где. Если не сложно скиньте, любой.

-

Приветствую коллеги! Нужны вопросы с ответами на 9.01.1.04.СК-I-МП , хочу у сварщиков провести внутреннею аттестацию!

-

Вал работает в условиях абразивного изнашивания. Я по ГОСТу на марки проволок подобрал сейчас Нп-40Х3Г2МФ (применение:детали испытывающие удары и абразивное изнашивание).

С флюсом беда прямо...

одна марка флюса охватывает большой спектр св. проволок вплоть от нержы до чернухи. Надо брать конкретную марку флюса предназначенного для наплавок и смотреть с какими проволоками она сочетается.

-

что касается проволоки Сертификат есть, Марка: Alfa Mag SG2, 1.2mm, Changzhon City Yunhe Wilding Material, на нее грешить нельзя, так как меняли и ее, пробовали варить из старых запасов, тот же результат

Вы в курсе, что ваша проволока китайская....и каждая плавка может отличаться от предыдущей. советую попробовать ESAB, просто одну катушку купите и проверьте. И свидедельство НАКС есть на неё???? По УЗК, спросите лучше у организации,которая аттестовывает или аттестовывала вашу лабораторию

-

Уважаемые форумчане, есть большая проблема на производстве, а опыта в сварке не много, прошу у Вас помощи в разборе причин брака и их устранения.

Суть проблемы: я инженер-конструктор, наше предприятие выпускает сосуды высокого давления, рабочее давление 3,2 МПа, пробное давление 4,1 с выдержкой 30 мин, баллоны текут через один из-за трещины по шву, до сегодняшнего дня проблем не было со сваркой. Но сейчас все плохо.

Проблема № 1 обечайки: диаметр обечайки 325 мм, материал сталь 09Г2С S=4мм горячекатаная , продольный шов варится по ГОСТ 14077, С5 УП, сварка у нас электродуговая в среде защитных газов, Проволока Св.08 Г2С, режимы: Ток-220, Подача - 164, подкладка под шов: полоса 1мм, ширина 20мм - идет брак, трещина по шву где то 20 мм, начинаем ее заваривать, шов трескается дальше и это проблема. Что посоветуете? Я грешу на сталь, есть вероятность того что нам поставили лист не с того материала и на режим сварки.

Проблема №2 днища: на сварных швах днищ так же идут трещины, материал, режимы те же что и на обечайки, есть подкладное кольцо 1 мм, ширина 20мм, Шов идет по ГОСТ 16037 У17, снимается фаска по кромке днища, но идет брак сварки.

Так же варим сосуды с 3мм листа 09Г2С и Ст 3 конструктив тот же только лист тройка и сварка идет без колебателя, все нормально, брака нет.

Примерно также и тоже варим. Чтобы эта сталь дала трещину по сварному шву, надо очень постараться. Скорее всего основной металл, часто китайское г... попадается. Но, и св. проволока тоже может быть г...., кто производитель? и наличие сертификата качества на нееё и НАКС , обязательно. Если с сертификатами все норм, проведите хим анализ и металла и проволоки, и предъявите поставщику, если не будет соответствовать

-

@kopeysky,нет конечно,вы по хим.составу сравните и все станет понятно.

10ХСНД варят проволокой Св-08Г2С, её отличие от 10ХНДП в отсутствие алюминия, и меньшим содержанием фосфора

-

2

2

-

-

Подскажите, можно ли использовать проволоку Св-08Г2С при сварки стали 10ХНДП?

Вид сварки АФ и МП.

Вообще гугл выдает св. проволоку Св-08х1ДЮ и Св-08ХГ2СДЮ, а их довольно таки проблематично найти....

-

Т.е.Вы проводите такое испытание?А сам металл ,до сварки пробовали так изгибать?

Плюс к исходным ,да?

Сварное соединение испытывают на изгиб на плоских сварных образцах со снятым усилением с помощью двух опор и оправки. Диаметр оправки выбирают равным двум толщинам образца, а расстояние между опорами — трем диаметрам оправки. При испытании определяют угол загиба а при образовании первой трещины в растянутой зоне образца. Угол а характеризует пластичность сварного соединения в целом.

http://mash-xxl.info/info/272641/

http://mash-xxl.info/page/156076102151018224000202000054178237145253155095/

Да, сам металл тоже проверяли, он прошел

-

@kopeysky, Можно, хоть примерно ,эскиз изделия или фото

вот тоже самое у нас, только угол загиба больше, примерно 75 градусов

-

Чем именно сваривали какой флюс и проволока,флюс проверяли по хим составу и проволоку?

Проверяли, Хим состав хороший, флюс АН 348 Ам, Св-08Г2С 2.0 мм и Lincoln SG2 3.0 мм. Оборудование, ВДУ-600 + АДФ 601, Lincoln DC1000 + NA3 (св. колонна)

-

При каком угле загиба начинают появляться трещины?

примерно 75 градусов, надо 180 т.е до параллельности

-

@kopeysky, почему Вы считаете, что разрыв на границе означает, что образцы "не проходят испытания"?

трещины появляются, раньше указанного в сертификате сопротивлению разрыва МПа

-

фото есть? разрыв происходит? где?

разрыв происходит по границе сплавления с основным металлом. нарушение технологии нет, режимы отработаны, свар. материалы разные пробовали. метал, сооответствует сертификату.

-

Здравствуйте. Возникли проблемы с механическими испытаниями. А именно, все образцы из толщин от 5- 16 не проходят испытания на изгиб. Материал Ст3, сварка под флюсом. Оборудование разное проволока тоже и режимы. А результат один. В чем может быть причина?

-

Всем привет. Дали в работу сварку двутавра, естественно мы раньше таким не занимались. Основной вопрос в следующем, есть у кого нибудь схемы или чертежи специального стэнда или стола с зажимами, на котором не посредственно производить сборку? Ну и на счет сварки подскажите как лучше накладывать швы, и во сколько проходов.

Параметры балки: Стенка 358 мм, толщина 10 мм

Полки 300 мм, толщина 16 мм.

Длинна балки 9 метров.

Предназначение: колонна строительных конструкций.

Предполагаемый метод сварки MIG сварочной кареткой возможно MIG-Pulse.

-

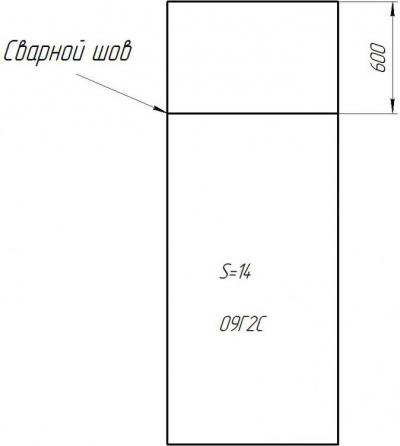

@kopeysky, под что идет данная заготовка?

Резервуары, под сжатый воздух

-

-

ага. при г/п зил-131-4 тонны.

возите и варите. варите и возите...варите..варите..варите..пока вам не надоест.

Ну он так то на 5 тонн, не 4

-

@kopeysky,При грамотном ремонте да,вот есть хорошая книга где даны ответы на многие вопросы http://rutracker.org/forum/viewtopic.php?t=4309853

Вот это уже конструктивно. благодарю, почитаю на досуге.

-

@kopeysky,Как правило стали которые применяются для изготовления рам грузовиков относятся к низколегированным конструкционным к примеру 09г2с 10хснд или 15хснд, великолепно свариваются и работают в большом диапазоне температур.Если хотите уменьшить напряжения делайте проковку этого будет вполне достаточно.Для таких сталей термообработку как правило делают если толщина их уже 20-30 мм.Могут также применяться и высокопрочные стали типа Weldox или наши аналоги, для уменьшения веса рамы,ряд из них требует подогрева,но небольшого примерно 150 градусов.

то-есть вы хотите сказать. Если у меня рама на пополам сломалась на 131м Зиле (между кабиной и кузовом, кабина с водителем налево а кузов прямо поехали). То я беру, и спокойненько обвариваю. И продолжаю возить по 5-7 тонн?

-

@kopeysky, вот вы мне тёмному расшифруйте, что есть "полный цикл подогрева"?

Предварительный, сопутствующий, отпуск...

-

@MityMouse, так, а кто спорит? Много чего и на болты прикручивают. Но всё больше в сборке применяется сварка. А человек её вообще как способ ремонта не рассматривает.

Тут дело еще в свариваемость металла рамы. Из какого они металла? Боюсь там надо применять полный цикл подогрева

Нужен техпроцесс на пайку меди

в Пайка

Опубликовано

Всем привет. У кого нить есть техпроцесс на пайку меди? Мне для примера нужно