-

Постов

765 -

Зарегистрирован

-

Посещение

-

Победитель дней

19

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Helper

-

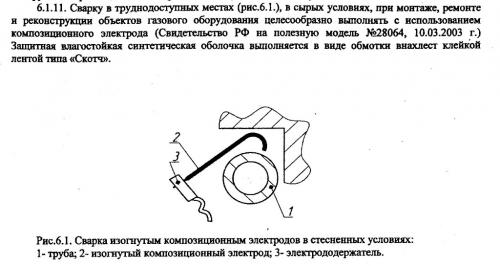

То есть под "композиционным" электродом подразумевается обыкновенный электрод, который легко можно изогнуть не повредив обмазку, и обмотанный клейкой лентой (типа как я сделал сейчас на фото) или всё-же что-то другое?

-

Пожалуйста объясните, во-первых, что это за "композиционный электрод", а во-вторых где можно ознакомиться (или скачать) РД 01-001-06, на который Вы ссылаетесь.

-

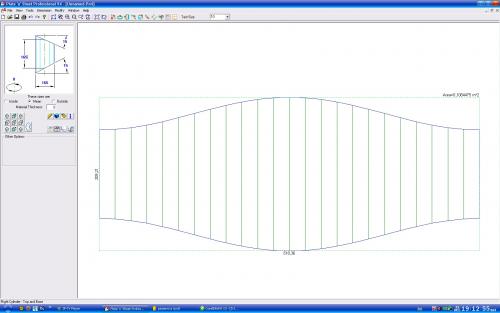

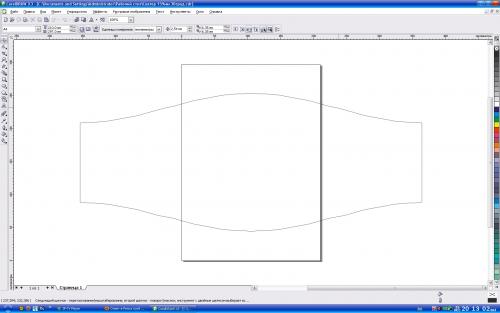

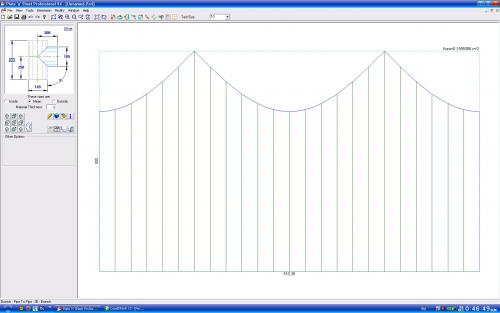

Прочитал тему и скачал, с торрента, программу Plate 'n' Sheet Version 4 для построения развёртки деталей воздуховодов вентиляции, о которой пишет tig. Программа не русифицированная, сам я "инглиш" не понимаю, но пользоваться оказалось очень просто... Там при запуске выбираешь какую выкройку будешь делать, затем вставляешь размеры и градусы. После создания выкройки сохранил в .DXF и открыл, в более знакомой программе Corel Draw, где доделал шаблон (преобразовал в объект без абрисов, чтобы отнести файл на плоттерную резку или распечатать на большом принтере в любом копи центре) Сам до этого использовал шаблон OST_36-43-81, но эта программа намного удобнее... Большое спасибо Тигу!

-

Что варить - не совсем корректный вопрос... А что варишь на данный момент? На монтаже редко благоприятные условия, в своем большинстве это "стремные" условия (в отличии от цеховых). А стандарты...?, Вы же учились (вероятно) на сварщика, так должны знать и придерживаться стандартов, чтобы делать качественно свою работу. Меня тоже никто не контролирует, на работе (не то производство),... никто не говорит какие нужно зазоры делать, какие катеты, сколько слоев делать и т.д. - я сам решаю!

-

Брошу и я свои 5 копеек Слепой стык - стык без зазора Насрать - положить шов на кромки (без провара) Колчан - туба для носки электродов

-

Ну, чем дальше, тем больше сечение нужно, чтобы потерь не было. Я работаю с удлинителем ПРС 50 метров 2мм2, для инвертора хватает за глаза, хотя лучше-бы было 2,5мм2. А на предприятиях обычно делают длинный сварочный кабель (на держак). На "железке" когда работал, так по всему депо можно было протянуть кабель от транса (хотя был не транс, а какой-то древний выпрямитель, правда выпрямительный блок сгорел и работал он как транс) и даже на улицу вытянуть поварить, а масса по контуру всего депо была. Были и еще несколько трансформаторов на улице, для ремонта вагонов, так тоже кабеля были очень длинные и были подвешены для удобства на стальном тросике, натянутом между столбами (подобно шторам на кольцах).

-

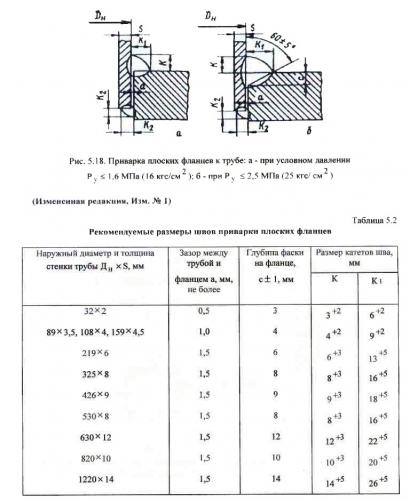

Размеры швов на фланцы можно посмотреть в ГОСТ 16037-80 на Соединения сварные стальных трубопроводов или РД 153-34.1-003-01

-

А на мелкие трубы 50мм фланцы можно вообще за 1 проход варить если есть возможность поворачивать трубу, тогда никаких проблем с замками не будет, только один...

-

Варил ограничитель давления, получился такой шов. Не по правилам правда, но с другой стороны, не то давление там (всего лишь отопление). А так катет на фланце должен быть больше, чем на трубе.

-

Ну, неверно выразился... Лучше просто фланцы с фаской (под давление) и без фаски. Откуда 7мм понятия не имею, читал в РД по сварке трубопроводов.

-

Фланцы приваривают к трубе двумя угловыми швами - наружным и внутренним. Сначала накладывают наружный шов, затем внутренний. Размеры швов можно найти в специальных документах и зависит от диаметра трубы. Кстати наружный шов на фланцах идет несимметричный - катет на фланце больше, чем катет на трубе. Фланцы тоже разные - на низкое давление (16атм) просто плоский (дисковый), а на высокое давление (25 и выше атм.) идет с фаской. Внутренний шов, являющийся лишь уплотняющим, имеет катет равный толщине стенки трубы, но не более 7мм независимо от толщины стенки трубы. Перпендикулярность сборки проверяют специальным фланцевым угольником. На большие трубы фланцы не варил, но тоже накладывал бы швы обратноступенчатым способом.

-

5 атм. не высокое давление, у меня в одном месте (по работе) на отоплении рабочее давление 8-10атм (видимо потому, что здание близко к магистрали расположено). Для интереса опрессовывал свои швы, выполненные без провара и в один слой (варил регистры из 150 б/у трубы на отопление), давлением 25 атм. (правда не более 5 минут держалось такое давление) все нормально держится. Что ответственно относишься к работе и переживаешь за свои швы это очень хорошо - так держать и дальше! По поводу электродов МР-3, бывают разного качества. Попадаются, что уже по горячему шов трещину дает и молотком легко отламывается. А есть и качественные, и шов очень пластичный получается, мнётся при ударе молотка. Но лучше под пар что-то более ответственное использовать, к примеру УОНИИ 13/55, но они в основном только на постоянке горят, некоторые УОНьки горят и на переменке с высоким напряжением холостого хода.

-

Где-то в годах 98-99 у нас в Новосибирске были случаи взрывов бытового газа, ну и на стройках, что-то было (вроде бы несколько человек погибло), так после этого начались проверки, всех повально посылали в Котлнадзор на допуск к газопламенным работам с пропан-бутаном. Меня тоже посылали, хотя пропана в нашей конторе не было, работали с ацетиленом. На "Вторчермете" (контора занимается металлоломом) резчики имеют разряды и допуски. На квалификацию кажись влияет скорость резки.

-

А, я не качество электрода имел ввиду, а вообще марку. Есть марки Lb-52 или ОК-53/70 очень удобные для сварки корневых швов. Конечно не на всяком производстве будут закупать подобные электроды..., чаще закупают МР-3 из-за дешевизны. МР-3 не очень удобны для трубопроводов, т.к. варят ими на повышенных токах из-за большого количества шлака. Раньше, когда работал в Сибакадемстрое, варили только МР-кой диаметр 4мм. Первый слой накладываешь отрывисто как-бы точками в зазор, второй и третий зажигаешь дугу на одной кромке и гасишь на другой кромке. Сейчас работаю в основном электродом ОК-46 и УОНИИ 13/55 диаметром 3мм, есть еще Lb-52 ф-2,6мм использую на колымах и для себя, так сварка намного проще и можно варить безотрывно.

-

Спасибо за отзывы и пожелания!

-

-

Изнутри сфоткать не получится. А намек понял! По всему стыку зазор 3мм местами 5мм, труба не толстостенная поэтому думаю с проваром нормально. На последней фотке в потолке непровар, подтекала вода и не смог нормально проплавить. А с другой стороны запихнул в трубу тряпку и конец высунул через сбросник, чтобы вода по тряпке стекала, это помогло сделать провар.

-

Сейчас работаю в фирме занимающейся коммерческой недвижимостью. Обслуживаю пару зданий, ну это типа как в ЖЭКе, где отопление подварить, где перила, двери или армокаркас сварить... Сварка самая заурядная без всякой экзотики, поэтому как-то не хотел фото выкладывать на обозрение. Ну как есть. На фотках ремонт теплотрассы. Электрод УОНИИ 13/55 ЛЭЗ ф3мм.

-

За один проход можно заполнить движением электрода по траектории треугольника. Сам редко так варю, в основном в два прохода. Посмотри видео по ссылке. Soldadura electrodo ARCO electrico parte 6 tutorial http://www.youtube.com/watch?v=Rjqsj6CBgoc

-

Трубы лучше всего варить на малых токах и "постоянкой". Диаметр 3мм нормально, 4-ой сложней провар сделать. Для лучшего формирования обратного валика выбери электрод получше. По поводу второго вопроса, так зачем добиваться плоского шва, выпуклый тоже неплохо (в пределах нормы), я на мелких трубах стараюсь выпуклые швы делать.

-

Трудно варить безотрывно, когда электрод большого диаметра или сварочного тока много. Раньше варил отрывистой дугой, а сейчас варю в основном безотрывно (оборудование позволяет хорошо подобрать ток). Даже мелкие трубы (20-40ммм) стал чаще проходить безотрывно, переход к такой сварке происходит быстро когда сильно загружен работой и торопишься. О технологии безотрывной сварки писать не буду т.к. в учебниках по которым учат в ПТУ хорошо написано, более того можно скачать видео с интернета, где наглядно видна техника выполнения таких швов. Моя ссылка Могу, только, посоветовать начать тренироваться с электрода 2,5 мм на постоянном токе. Также когда электрод с основным покрытием тоже немного легче варить на подъем. Удачи в ваших начинаниях!

-

У источников питания для полуавтоматической сварки совсем другая вольт-амперная характеристика, чем у аппаратов для ручной электродуговой сварки, поэтому так приварить не получится.

-

Для сварки тонкого металла есть электроды ОМА-2. Хотел недавно купить такие, но нигде не нашел (живу в Новосибирске). Есть в магазинах электроды малого диаметра, но с толстым покрытием, дают больше шлака, чем наплавленного металла. Никто не знает чем можно заменить ОМА-2??? Кроме электродуговой сварки, другого оборудования не имею.

-

Может источник питания дуги не подходящий. МР-3 это электроды с толстым покрытием и возможно нужно аппарат с большим напряжением холостого хода (не менее 70В).