-

Постов

2 656 -

Зарегистрирован

-

Посещение

-

Победитель дней

107

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные Sakhalin_Cat

-

-

А на мой взгляд, это примазаться к чужой работе и вводить клиента в заблуждение..

-

Вот потому я фотографии и начал подписывать. А то бывает клиент приходит и начинает утверждать, что фотографии которые крутятся на нашей рекламной плазме это не мои работы, а скачанные с инета, так как они у кого-то на сайте выложены .

А позвольте спросить, почему у вас на странице вконтакте фотография топливного бака сваренного мной????

А позвольте спросить, почему у вас на странице вконтакте фотография топливного бака сваренного мной????А бак вот он.

-

3

3

-

-

Как мне знакомы эти гараж-пати.

Когда с байками плотно возился каждое утро вывозить контейнер мусора приходилось.

Когда с байками плотно возился каждое утро вывозить контейнер мусора приходилось.  :)

:)-

1

1

-

-

У проката толщины 6-8 мм, но лист например 15,25 и 25 мм. толстые детали в основном варятся под углом 90 градусов друг к другу.

Вам для таких работ нужно максимум 300А, так как работать вы будете проволокой 1 - 1,2мм. Желательно но не обязательно водяное охлаждение горелки.

Вот пример - http://www.kuvalda.ru/catalog/1953/30626/

http://www.tiberis.ru/collections/esab-svarochnye-poluavtomaty/products/esab-origo-mig-c340-pro

http://www.tiberis.ru/collections/esab-svarochnye-poluavtomaty/products/esab-origo-mig-320

http://www.tiberis.ru/collections/esab-svarochnye-poluavtomaty/products/esab-origo-mig-l405

http://www.tiberis.ru/collections/esab-svarochnye-poluavtomaty/products/esab-origo-mig-410-510

-

1

1

-

-

Зачем? если за эти деньги можно взять качественное устройство?

-

- Популярный пост

- Популярный пост

4-7 ИМПУЛЬСНО-ДУГОВАЯ СВАРКА

4-7-1 Дуговая сварка на низкочастотном импульсе

Под дуговой сваркой на низкочастотном импульсе подразумевается сварка с управлением тепловложепия к основному металлу за счет периодического изменения сварочного тока частотой не больше чем несколько герц для того, чтобы предотвратить прожог, который может случиться при наложении первого слоя шва, провисание валика в вертикальной и поперечной сварке.

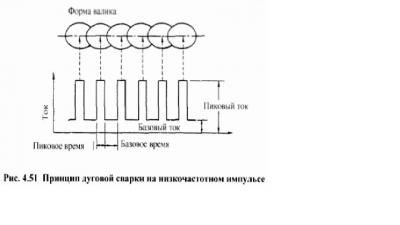

В период пикового тока подвергают основной металл расплавлению, в период базового тока дают расплавленному металлу затвердеть и дальше повторяют эти действия периодически. Следовательно, в крайнем случае сварку ведут, накладывая швы точечной дуговой сваркой, как представлено на рис. 4.51. Поскольку длительность формирования ванны расплавленного металла соответствует пиковому времени, а длительность затвердевания - базовому времени, естественно, импульсному периоду имеются пределы, которые составляют 0,1 -5 Гц.

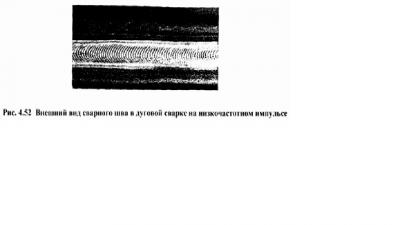

На рис. 4.52 представлен пример сварного шва в дуговой сварке на низкочастотном импульсе. Образуется волнистый узор синхронно с периодом импульса и получается весьма однородный вид шва. Под действием пикового тока дуга расширяется, ширина шва возрастает, однако по мере изменения тока глубина проплавления становится или глубокой или мелкой, так что дуговая сварка на низкочастотном импульсе не подходит к высокоскоростной сварке.

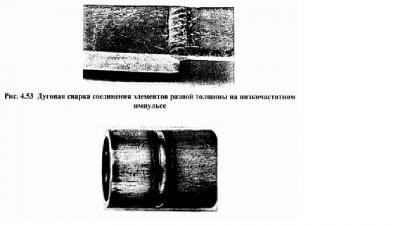

В случае соединения инородных материалов, например, нержавеющей стали с мягкой сталью, соединения элементов с разной толщиной стенки, теплопроводность каждого элемента отличается друг от друга, так что при сварке на постоянном токе требуется довольно высокий уровень навыков. Если к таким соединениям применяют дуговую сварку на низкочастотном импульсе, основной металл расплавляется сосредоточенно при пиковом токе и тем самым не склонен подвергаться влиянию теплопроводности. Поэтому при не очень высоком уровне навыков получается хороший результат сварки без большого труда. На рис 4.53 представлен пример результата стыкового соединения нержавеющих элементов, толщины стенки которых отличаются друг от друга.

Кроме того в случае дуговой сварки на низкочастотном импульсе для управления расплавлением и затвердеванием основного металла можно устанавливать пиковый ток время и базовый ток/время отдельно, что способствует управлению обратным валиком и предотвращению провисания валика, и позволяет установку режима применительно к форме соединения, пространственному положению сварки и пр. На рис. 4.54 представлен пример шва во всестороннем пространственном положении сварки горизонтальных неповоротных труб. При этом сварка выполнена непрерывно, применительно к положению сварки переключая 6 режимов низкочастотного импульса.

Можно перечислить другие особенности дуговой сварки на низкочастотном импульсе следующим образом;

ü Расплавление и затвердевание основного металла повторяются, так что при большом зазоре в вершине разделки, смещении и пр. прожог не склонен происходить, что способствует исполнению сварки.

ü Благодаря воздействию импульсного тока устойчивость и направленность дуги повышаются, что облегчает добавление присадочного материала. В частности, в случае сварки угловым швом можно использовать присадочный материал немного большего диаметра, что приносит больший эффект.

ü Будет облегчено управление тепловложением, что приносит большой эффект в предотвращении несплавления, непровара, раковин и прочих дефектов.

ü Будет расширен диапазон подходящего режима сварки, что уменьшает зависимость от навыков работников и физической усталости работника.

Кроме того в. случае дуговой сварки на низкочастотном импульсе, как изложено выше в п. 4.5.3. сочетав ее с полуавтоматической горелкой для Аргонодуговой сварки, практикуется повышение обрабатываемости за счет изменения объема добавления присадочного материала в синхронизации с формой волны импульсного тока.

4-7-2 Дуговая сварка на среднечастотном импульсе

Под духовой сваркой на среднечастотном импульсе подразумевается сварка, в которой за счет периодического изменения сварочного тока частотой от несколько десятков до несколько сот герц повышены направленность и сосредоточенность дуги для улучшения обрабатываемости. В связи с тем. что частота импульса велика, но сравнению с дуговой сваркой на низкочастотном импульсе не появляется ярко волнистый узор и отсутствует эффект управления тепловложением.

По мере увеличения частоты импульса повышаются направленность и сосредоточенность дуги, но глубина проплавления проявляет тенденцию к уменьшению. Однако при добавлении присадочного металла ванна расплавленного металла не склонна к волнению, можно использовать присадочный металл большего диаметра по сравнению со сваркой па постоянном токе. Данный метод сварки не склонен подвергаться влиянию от сварки прихватками, даже при сильном токе увеличивает давление не так значительно, поэтому глубина ванны расплавленного металла относительно мала, что облегчает исполнение сварочных работ.

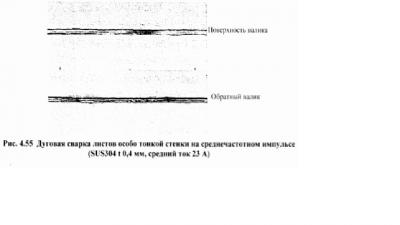

Как пример дуговой сварки на среднечастотном импульсе на рис. 4.55 показан результат стыкового соединения нержавеющих листов особо тонкой стенки. Хотя толщина стенки равна 0,4 мм, получается правильный обратный валик.

Кроме того, в полосе частоты импульсов 10 - 25 Гц вибрация ванны расплавленного металла и форма волны импульсного тока могут синхронизироваться друг с другом удачно и принести крайне однородный внешний вид сварного шва. Однако мерцание дуговых лучей, сопровождающее изменение тока, значительно заслоняет обзор, и к тому же ошибка в установке режима импульса, скорости сварки и пр. может привести к подрезу и пр. Поэтому данная полоса частоты импульсов применяется не так часто.

4-7-3 Дуговая сварка на высокочастотном импульсе

Под дуговой сваркой па высокочастотном импульсе подразумевается сварка, в которой частота импульсов повышена еще больше с целью еще большего повышения направленности и сосредоточенности дуги и придания ванне расплавленного металла высокочастотную вибрацию. Как правило, частота импульсов составляет примерно 10-25 кГц, однако в случае частоты не более 17 кГц издается высокий режущий звук дуги.

Изменение тока высокой частоты придает ванне расплавленного металла высокочастотную вибрацию, что приводит к смешиванию расплавленного металла и образованию аэрационных пузырьков и считается полезным для придания металлу мелкозернистой структуры, предотвращения образования раковин и пр.

Дуга на слабом токе также значительно превосходит по сосредоточенности, даже при сварочном токе в среднем 1 А получается устойчивость дуги, что позволяет сваривать листы с особо тонкими стенками порядка 0,05 мм. Однако дуговая сварка на высокочастотном импульсе склонна подвергаться влиянию от длины сварочного кабеля, ее источник питания стоит очень дорого. Поэтому применение этого метода сварки ограничено единичными случаями.

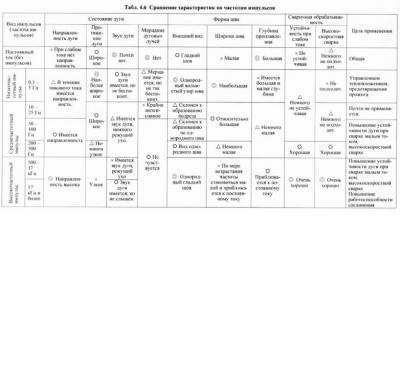

Отношение частоты импульсов с основными сварочными характеристиками приведено в табл. 4.6. В таблице границей низкочастотных импульсов и среднечастотных импульсов служит 5 Гц, а границей среднечастотных импульсов и высокочастотных импульсов служит 500 Гц. Но эти границы принимаются не так строго.

-

11

11

-

Вот например EVM неплохой 300А в эти деньги.

-

Реально ли уложиться в 150 000 руб. за хороший 500А полуавтомат?

Скажите, а для чего вам 500А ? Вы что варить будете? И в каком режиме? Просто 500А это запредельный ток для работы.

-

1

1

-

-

ценам не самые интересные но большой выбор

Мутные они. У меня один из клиентов им больше ляма закинул, потом устал выковыривать, правда года три четыре назад было, но рисковать неохота.

-

4-6 ОБРАТНЫЙ ВАЛИК

4-6-1 Приспособление-подкладка

При сварке тонкостенных листов применяется метод исполнения работ, по которому одним проходом сваркой с лицевой поверхности основного металла и на обратной поверхности формируется валик. Валик, который формируется на обратной поверхности основного металла, называется обратным валиком. В процессе сварки невозможно наблюдать ход формирования этого обратного валика, так что для получения хорошего результата сварки требуется достаточно высокий уровень навыков. Однако Аргонодуговая сварка позволяет формировать обратный валик легче, чем другой метод сварки, так что часто применяется не только при сварке тонкостенных листов, но и для первого слоя многослойной сварки.

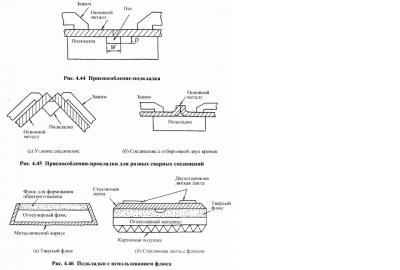

Чтобы сформировать обратный валик, нужно расплавить основной металл достаточно до обратной поверхности. Однако расплавленный металл держится за счет поверхностного притяжения, так что, если ванна расплавленного металла становится слишком большой, поверхностное притяжение не может держать ванну расплавленного металла, происходит вытекание части расплавленного металла и в ванне будут пробиты поры. Чтобы предотвратить это вытекание части расплавленного металла, используется приспособление-подкладка, представленная на рис. 4.44.

Обычно подкладка изготавливается из меди, у которой удельная теплопроводность высока. Пользуясь охлаждающим действием подкладки, сдерживают возрастание ширины обратного валика, вызываемое чрезмерным тепловложением, одновременно предотвращают приплавление подкладки к обратному валику и уменьшают деформацию, вызываемую сварочным теплом. В случае сварки тонкостенных листов приспособления-подкладки часто служат и приспособлениями-ограничителями сварного соединения.

Форма паза подкладки также является одним из важных факторов обратного валика, и варьируется в зависимости от толщины стенки и т.д. При установке формы следует ориентироваться на глубину (D) 0.5 - 2 мм и ширину (W) 2-6 мм. Если формируют обратный валик на сварочном соединении с плотно прилегающими кромками в вершине разделки шва. не устанавливая зазора, будет потерян выход газа, выделяемого из расплавленного металла, и этот газ устремится к поверхности валика, что может привести к образованию раковин или поверхностных раковин.

В угловом соединении и соединении с отбортовкой двух кромок также часто применяется приспособление-подкладка, пример которых представлен на рис. 4.45. Кроме того, в случае обратного валика для толстостенных листов или крупных конструкций и т.д. в качестве материала подкладки могут быть применены твердый флюс, стеклянная лента с флюсом и т.д.. как представлено на рис. 4.46.

4-6-2 Защита обратной поверхности

Поскольку обратный валик относится к затвердевшему состоянию расплавленного металла, в случае нержавеющей стали, титана и прочих металлов, склонных к окислению при высокой температуре, необходимо обеспечить обратный валик защитой. В некоторых случаях газовая защита обратного валика называется обратной защитой

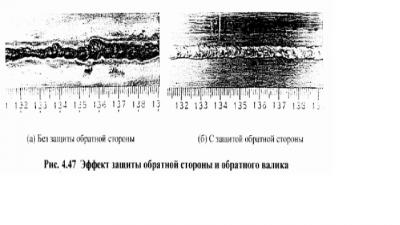

Например, в случае нержавеющей стали, если формируют обратный валик без защиты обратной стороны, окисление происходит на значительную глубину обратного валика, как показано на рис. 4.47 (а) и с первого взгляда виден некачественный внешний вид обратного валика. На рис. 4.47 (б) показан пример с защитой обратной стороны. Обратный валик защищен за счет газовой защиты и показывает свой качественный внешний вид.

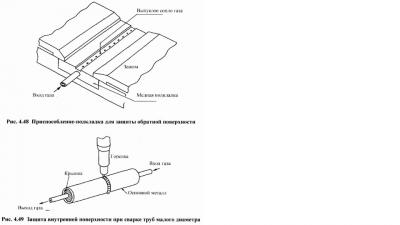

Для защиты обратной поверхности обычно с использованием подкладки, пример которой представлен на рис. 4.48. подают аргон на обратную поверхность зоны сварки через выхлопные сопла этой подкладки. Если расход аргона слишком велик, то аргон может захватить воздух и тем самым понизить эффект защиты, так что нельзя подавать аргон больше, чем необходимо.

При сварке труб с малым внутренним диаметром использовать подкладку невозможно, так что защиту с внутренней стороны осуществляют, как показано на рис. 4.49. В этом случае необходимо предусмотреть не только вход защитного газа, но и его выход, чтобы был получен сквозной поток защитного газа.

Таким образом, чтобы обеспечить обратную поверхность полной защитой, нужно сложное оборудование и увеличение расхода газа. С другой стороны, в некоторых случаях невозможно обеспечивать обратную поверхность защитой из-за ограничения формой сварного соединения или т.д., так что на предприятиях продаются покрытые присадочные прутки для Аргонодуговой сварки, поверхность которых покрыта флюсом, и присадочные прутки с флюсом, которые включают в себя флюс. С использованием этих присадочных прутков обратные валики защищаются шлаком и получается хороший результат.

4-6-3 Формирование обратного валика

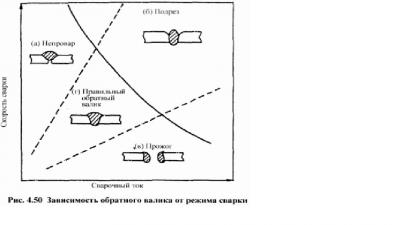

При стыковой сварке тонкостенных листов без подкладки формы валика подразделяются, как представлено на рис. 4.50. В зоне (а) из-за нехватки тепловложения расплавление не распространяется до обратной стороны основного металла и обратный валик не формируется. В зоне (б) не полностью, но все-таки формируется обратный валик, однако велико обжатие ванны расплавленного металла давлением дуги в силу высокой скорости и сильного тока сварки, и в результате чего образуется подрез. В зоне (в) из-за чрезмерного тепловложения расплавленный металл вытекает и в ванне расплавленного металла пробивается пора. Следовательно, чтобы получить качественный обратный валик, (смотри) зону (г), сварку производят на слабом токе и низкой скорости.

Кроме того, по мере возрастания зазора в вершине разделки или смещения подходящая к сварке зона уменьшается и, если превышен допустимый предел, сварка сама становится невозможной. Допустимый предел зазора в вершине разделки и смешения не больше, чем 1/2 толщины стенки. В случае использовании приспособления-подкладки, если устанавливают зазор в вершине разделки, можно формировать обратный валик легче, чем при стыковке участков притупления кромок друг к другу.

Выполняя сварку, работник сам почти не может непосредственно наблюдать ход формирования обратного валика, однако, если приобрел опыт в определенной степени, может сам предположительно судить о ходе формирования обратного валика, наблюдая за состоянием ванны расплавленного металла.

Например, можно наблюдать следующие явления;

Ø Пока расплавление не распространяется до обратной поверхности основного металла, ванна расплавленного металла выглядит немного выпуклой в силу теплового расширения.

Ø Когда расплавление достигло обратной поверхности основного металла и формируется обратный валик, расплавленный металл протекает к обратной стороне, так что поверхность ванны расплавленного металла выглядит немного вогнутой.

Ø Когда обратный валик формируется устойчиво, ванна расплавленного металла выглядит относительно прозрачной и ее размер почти не изменяется.

Ø Когда обратный валик не формируется нормально, ванна расплавленного металла резко теряет свое прозрачное ощущение и выглядит немного черноватой. Размер ванны расплавленного металла уменьшается.

Ø Непосредственно перед возникновением прожога. Ванна расплавленного металла выглядит так, как будто резко увеличила свое прозрачное ощущение, и размер ванны расплавленного металла также увеличивается.

Следовательно, следует сначала расплавить поверхности притупления кромки до обратной стороны, приостанавливая горелку на начальной точке сварки, и. суля по поведению и состоянию ванны расплавленного металла, убедиться в формировании обратного валика, а затем переместить горелку, обращая внимание, на постоянность размера ванны расплавленного металла.

Даже когда на начальной точке сварки успели сформировать правильный обратный валик, если затем скорость сварки становиться слишком большой или малой, то дальше или не формируется обратный валик или происходит прожог. Так что следует по возможности приобрести навыки в перемещении горелки на равномерной скорости. Кроме того, изменение длины дуги также оказывает влияние па формирование обратного валика, так что следует обучаться, чтобы по возможности уменьшить дрожь руки. Форма конца вольфрамового электрода также оказывает влияние, так что следует полировать электрод, форма которого изменилась вследствие износа, заблаговременно.

-

9

9

-

-

Народ, а кто в какой фирме приобретает? Ищу толкового поставщика с большой номенклатурой в Московии. Подскажите?

-

Это понятно. Я так врезки по водопроводам в канавах делал, так как резака небыло. А вот был бы резак, не пришлось бы отводы вваривать. Хорошо прогретый стык при условии открытого конца для выхода пара больше метра столб держит.

-

2

2

-

-

Очень прошу детально описать методы сварки по воде!!!!

Если давления нет, то берете резак и греете стык до красна, и сразу варите по красному постепенно перемещая зону нагрева и соответственно зону сварки. паровая рубашка отожмет воду от разделки и шовчик получится загляденье.

-

8

8

-

-

Баллон огнетушителя... разные и много...ГЛАВНОЕ что б только из под углекислотных и НЕ КИТАЙСКИХ!!!!!!!!!!!(они на 240-270 Атм рассчитаны)

У них рабочее 100-150 и соответственно поверочное 150-225 кгсм. Очень у вас самоуверенные заявления. То-же касается остальных циферок которые вы приводите, они написаны "от фонаря".

На любом баллоне выбито рабочее и поверочное давление, нет такого понятия баллон для дайвинга или баллон для скорой помощи, есть понятие баллон\сосуд высокого давления, у которого есть паспорт и определенные характеристики которые набиты на самом баллоне. Циферки же которые привели вы, высосаны из пальца, что не правильно в корне.

В общем, любой баллон, можно заправлять через переходник, если в нём были: углекислота, кислород, азот, гелий, аргон и тд,(КРОМЕ Пропана-Бутана)То есть по вашему мы можем взять баллон из под хлора, хладона или метана и тупо через переходник качнуть туда кислороду или водороду?

Не пишите ересь, если не шарите в ТБ и правилах обращения с сосудами высокого давления. Ведь кто-то такой же нешарящий как вы может повторить написанное вами на практике.

-

6

6

-

-

китайца возьмите недорого или binzel какойнить.

-

У вас хомутик в ручку не влезет.

Поэтому стальная обожженная проволочка вам в помощь.

Поэтому стальная обожженная проволочка вам в помощь.Хотя я вообще не понимаю нафига вам горелка карандашного типа? Просто валяться будет. Очень уж она для специфичных работ.

-

1

1

-

-

+1

Правда мы обычно шайбочки привариваем.

-

1

1

-

-

ее можно и восстановить с большим ценником

Методику расскажете? Так чтобы в посадки по обоим диаметрам втулки попасть после ремонта.

Причем желательно чтобы дешевле изготовления новой было.

Причем желательно чтобы дешевле изготовления новой было. -

-

2

2

-

-

-

Прикольно.

Рамер почти три на почти четыре.Товарищ ваш больше на ремонте фасада потеряет. Фасад проживет до первого порыва ветра при открытых воротах.

-

2

2

-

-

Я не помню всех тонкостей процесса, лет 20 с лишком прошло уже после последней моей ванной сварки. Насколько помню, последовательность наложения там не регламентируется, лишь бы включений не было и провар полный.

-

2

2

-

-

Арматура АIII и А500С. Важные различия

http://www.sibelektrod.ru/_si/0/s78141939.jpg Побудили меня написать эту заметку ситуации, которые произошли на двух разных стройках. Сразу замечу, что закончились они всё-таки благополучно. В первом случае во время приёмочного контроля армирования было обнаружено, что строители вместо указанной в проекте арматуры A5OOC применили арматуру А-III (она же А400). На другой стройке заказчик сменил компанию,осуществляющую строительный контроль. К этому моменту фундамент здания был сделан на 70%. Я с удивлением увидел, что выпуски из фундаментов сделаны из арматуры А-III вместо указанной в проекте A5OOC. В первом случае были удалены не проектные стержни А-III и заменены на предусмотренные проектом A5OOC. Во втором случае после долгих консультаций с проектировщиками с облегчением выяснили, что фундамент всё-таки можно не переделывать. http://www.sibelektrod.ru/_si/0/s64640971.jpg Как показывают выше приведённые примеры, оказалось,что не только арматурщики, но даже многие ИТР не в состоянии отличить эти два класса арматуры друг от друга. Более того, приходилось слышать мнение, что А-III и A5OOC это одно и то же. Меж тем, они отличаются не только по внешним признакам, но и по техническим характеристикам. Об их внешних и внутренних отличиях и пойдёт речь ниже.

На строительных площадках случаются моменты, когда приходится применять сварку. Арматура, которая не требовательна к условиям сварки,- настоящий подарок для строителей. Большим плюсом арматуры A5OOC является отсутствие хрупких разрушений сварных соединений, выполненных ручной дуговой сваркой. Именно такая сварка и применяется на большинстве строительных площадок, поэтому выбор A5OOC вполне оправдан. О том, что арматура является свариваемой, нам говорит буква «С» в её обозначении.Следует пояснить, почему же удалось добиться такой хорошей свариваемости арматуры A5OOC. Дело всё в том, что A5OOC изготавливают из стали с низким содержанием углерода, а для свариваемости это - самый важный показатель. Что же касается арматуры А-III (А400), то она была разработана ещё в 50-е годы ХХ века. Изготавливается А-III из стали с высоким содержанием углерода (0,2 - 0,37%), что накладывает серьёзные ограничения по использованию. Такая арматура является ограниченно свариваемой. Поэтому применение А-III вместо A5OOC при определённых обстоятельствах может быть опасным для возводимых объектов.

http://www.sibelektrod.ru/_si/0/s87108929.jpg http://www.sibelektrod.ru/_si/0/s58000571.jpg

Кстати, некоторые зарубежные стандарты строительства вообще не допускают сварки арматуры с содержанием углерода выше 0,22%.

Чем ещё хороша A5OOC? Она позволяет экономить без потери качества. Арматура A5OOC имеет предел текучести равный 500 Н/мм 2 (смотри письмо Госстроя России от 11.03.1998 г. № ОФ-132/13 «0 применении в железобетонных конструкциях арматурной стали класса A5OOC»), в отличие от 400 Н/мм2, которым обладает А-III. Получается, что при тех же расчётных нагрузках применение арматуры A5OOC выгоднее. Как показывают не только расчёты. но и практика - экономия на металле составляет в среднем 20%.

Не удивительно, что при таком раскладе многие отечественные заводы, выпускающие металлопрокат, перешли на более востребованную строителями арматуру A5OOC. Правда, первые годы её выпуска не обошлись без затруднений. Например, одно время классы арматуры А-III и A5OO поставлялись с одинаковым профилем, то есть визуально были неотличимы. Заводская маркировка часто тоже отсутствовала, поэтому для определения класса арматуры приходилось проводить лабораторные испытания.

Сейчас такой проблемы нет. Взглянув на фото, вы не вооружённым взглядом увидите внешние различия между А-III и A-5OOC.

Надеюсь, что если у вас и были какие - то затруднения в определении этих классов арматуры, то после прочтения моей заметки вам всё стало ясно.

Сергей Кокшаров, инженер по надзору за строительством.

Кирпич №1. 2012г.-

7

7

-

-

Да ненужно там ничего уменьшать, если у вас по техпроцессу арматура вариться ванной сваркой, то так расчитали и спроектировали и скорее всего стык следующего прута отнесен на 20-100Ф арматуры.

А

уони на этой арматуре привели к разрыву в зоне сплавления электродного металла с основным арматуры.вызванно скорее всего неопытным сварщиком который допустил нарушения процесса. Либо в центр лодочки искрил, либо отвод шлака не обеспечил.А скорее всего класс арматуры не тот Вместо А500С варили A III.

-

1

1

-

Конструкция шланга

в Ремонт и модернизация

Опубликовано

А присадку подавать? и почему не сварить снаружи?