Виктор Р

Участник-

Постов

98 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Виктор Р

-

Почему сварка литейных алюминиевых сплавов применяется только в ремонтных целях? Кто может доходчиво объяснить? Полагаю, что из-за высокой разницы в содержании легирующих компонентов в самом сплаве и сварочном материале, вследствие чего зона сплавления подвержена растрескиванию. В общем случае интересует сварка такого сплава со сплавом серии 6xxx, например 6063Т6 либо 6082Т6. Огромное спасибо заранее!

-

Спасибо! Много полезного! Теперь нужно все это "переварить" и осмыслить...

- 2 ответа

-

- 1

-

-

Доброе утро, коллеги! Возник срочный вопрос. Нужна информация по вентиляции сварочного цеха: требования к вентиляционным установкам сварочного производста, нормы, правила расчёта и т.п. Знаю, что какая то нормативка есть? Кто подскажет конкретно где смотреть? Возможно, кто то сам подобными вещами занимался - есть методика, расчеты, требования, рекомендации с нормативным обоснованием. Буду очень благодарен.

-

..но в данном документе ничего такого не нашел...

-

Где-то в литературе, конкретно для алюминия, встретил такую фразу: "Предсварочную сборку деталей выполняют при помощи механических приспособлений, обеспечивающих жесткое крепление. Для этого используют специальные кондукторы, прижимные устройства, тиски, различного вида струбцины и т.д. Свариваемые детали сжимают между собой так, чтобы зазор между ними был минимальный. Усилие сжатия для деталей толщиной до 4 мм должно быть не менее 1,2 кН (10 кгс)..." Интересует, откуда такие доводы и цифры. Если такое имеет место быть, может кто-то подскажет первоисточник? Или пояснит?

-

Снимите фаску, например, ручным фрезерным аппаратом компании Вектор. Далее корень заполните обычным полуавтоматом, а потом запускайте трактор под флюсом. Да - ниже производительность, дополнительная трудоёмкость, но спать будете спокойнее. Попробуйте взять более тонкий металл стенки, напрмиер, 8 мм, но из высокрпочной стали - RUUKKI 960 например или чуть пониже. Материал дороже, но выигрываете в целом на технологии.

-

нет, получается что именно стыковое, т.е. и пояс и раскос из одинакового по внешним габаритам профиля, верхний пояс имеет более сложное внутреннее устройство потому он будет ищготавливаться методом экструдирования, поэтому и прорабатывается вопрос какую разделку заложить в фильеру...

-

стыковой шов получается более выпуклый, а это снижает предел выносливости и без того более слабого места нежели основной металл...сделать шов нормальным или вогнутым в данном случае не то что практически, технологически сложнее, ведь это еще и режимы сварки, вернее их виртуозное применение. В первом варианте, ну как минимум можно сделать шов без лишнего усиления...

-

насчёт 45-50 гр. не соглашусь, это для стали является нормой...на практике для алюминия разделка должна быть минимальной, но в то же время достаточной для получения качественного соединения..увеличивая разделку увеличиваем площадь наплавдленного металла и тепловложение, а оостветственно и деформации, которые нужно свести к минимуму для этой конструкции, поэтому конструктивно и разделка такая принята, шов стыковой на горизонтальной плоскости (по отношению к поясу фермы). Этот миллиметр добавляет лишний концентратор и усложняет технику выполнения и как следствие вероятность дефектов и получения некачественного соединения.

-

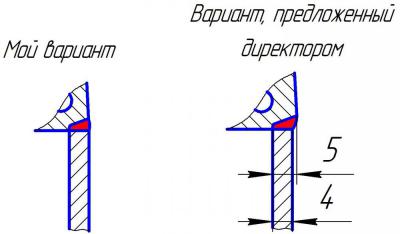

В варианте 2 по сути имеем смещение одного элемента относительно другого, а это источник концентрации напряжений. (Николаев, Винокуров, стр.110)

-

Ну, во-первых: чем второй вариант лучше, вернее зачем наращивать лишний металл? Это по 1 мм с двух сторон, при этом объём довольно значительный, не экономично. Во-вторых не вижу каких либо технологических предпосылок к этому: с точки зрения прочности и т.п. Наоборот, когда речь идёт о сварке алюминия вопрос разнотолщинности стоит очень остро. Верхняя часть и без того имеет более развитое сечение, соответственно тепловотвод туда значительный, но нет - нам нужно увеличить сечение шва, соответственно тепловложение и время сварки в никому ненужный миллиметр. При этом велика вероятность, что нижняя часть уже польётся, даже при импульсной сварке. Ведь сложность сварки алюминия ещё и в том, что этот хороший металл никак не меняет свой цвет при нагреве, поэтому и без того высокие требования к квалификации сварщика усложняются ещё и возросшей техникой сварки, которая на больших объёмах, кои планируется, непременно приведёт к значительному проценту брака. К тому же в первом варианте шов мы замыкаем на горизонтальной плоскости, во втором варианте это уже некий потолочный вид. Забыл сказать, изделие при сварке будет находится в вертикальном положении - это ферма, а указанное мето соединения - раскос с верхним поясом...

-

Как директор, наверное, да! Потом он тоже будет прав, когда ерунда получится, но виноват в том случае буду уже я...поэтому пытаюсь найти подтверждение или опровержение прежде всего своей версии...

-

Добрый день, коллеги! После совещания сегодня возник ещё один вопрос, ну или скажем, так, пожелание директора. Он утверждает, что лучше приварить более толстый металл к более тонкому, например 4 мм к 5 мм нежели 4мм и 4мм. Материал - алюминиевый сплав 6063. На эскизе показана концепция. Мне как технологу первый вариант кажется более правильным. Во втором варианте резко меняется положение шва, техника и технология его выполнения. Не знаю как в этом случае он может работать лучше, учитывая материал.

-

Тут в том то и вопрос ещё что сварка предполагается импульсная, но даже при обычной, учитывая разную степень поведения синергетики полуавтоматов, времени отклика и прочее режимы сварки разнятся. Можно лишь задаться каким то справочным значением тока, а по нему расчитать напряжение, скорость сварки, погонную энергию, ширину ЗТВ, если нужно. Понимая тот аспект, что усадка алюминия гораздо выше в силу большой скорости отвода тепла и кристаллизации ванны сборку конструкции нужно вести с минимальными зазорами и в условиях жёсткого закрепления. Внутренние усилия таким образом возникающие при сварке возьмет насебя сварной шов, пластичность которого при использовании проволоки 5356 для сплава 6063 в два раза выше основного металла. Будет происходить некоторое перераспредление кристаллической решётки и т.д., сам шов в этом случае возьмёт на себя усадочную нагрузку. Проблема в том, что эту усадку хотелось бы определить. Понятно, что точно не получится, ведь сварка это смесь из совокупности различных процессов, но хотя бы оценочно.

-

Может быть есть у кого реальный образец технологии на сварку какой либо пространственной конструкции - фермы, каркаса и т.д. Буду благодарен!

-

Спасибо, что откликнулись. Тут я поясню, что вся расчетная часть, компоновка узлов и конструктив уже готовы. Я как сварщик занимаюсь сейчас конкретно подбором оборудования, проектированием стапеля в купе с нашим технологическим отделом, но хотелось бы каким то образом оценить ожидаемые сварочные деформации в узлах, чтобы понимать в какую сторону корректировать режимы - погонную энергию, скорость сварки, например, да и порядок наложения швов. Говоря о напряжениеях я имел ввиду сварочные. Буду благодарен за напутствия!

-

Приветствую, коллеги! Вопрос следующего характера! Требуется сварить алюминиевую ферму из сплава 6063 Т6, возможно 6082 Т6. И пояса и раскосы из профиля 120x120x4. Рассточние между расскосами 2500, т.е. пояса соединяются раскосами по принципу треугольника. Других элементов в ферме нет. Как оценочно определить напряжения, возникающие в узлах сопряжения раскосов с поясом? Вроде это балочная конструкция. В примерах на подобные расчёты приводится почему то только двутавр или тавр. Возможно ли применение такой методики и в моём случае? Может кто то что-то дельное подскажет? Буду очень благодарен. С чего начать и как двигаться?