Виктор Р

Участник-

Постов

98 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Виктор Р

-

отсюда и вопрос..принципиальная разница...

-

Да..я видел этот каталог..характеристики схожие...имеется сплав АД31Т1 (либо по ЕН 6063Т1), оба варианта проволоки подходят для сварки этого сплава, хотя ранее мы проводили испытания сварки сплава 6063Т6 и применялся пруток 5356, шов был равнопрочным...разрыв происходил по зоне разупрочнения...

-

Добрый день! Нужен быстрый ответ. Принципиальное отличие в назначении проволок 5183 и 5356? И та и та магниевая...

-

Оки...Спасибо за отзыв..Успокоили...

-

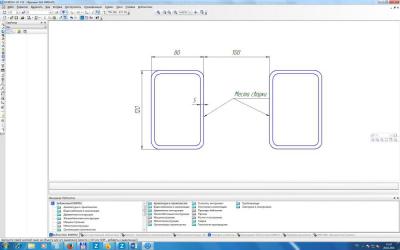

Есть много труб длиной 12м, между ними ввариваются перемычки, соединяющие эти трубы в размер 100 и получаются таким образом секции по 12 м, далее на монтаже (на стапеле но на воздухе) секции стыкуются между собой длину. На эскизе как раз вопрос по такому стыку...Есть сомнения что хватит 100 мм чтобы долезть горелкой п/а к внутренней стороне стыка...

-

Согласен, не совсем понятно...Да вопрос именно по внутренней стенке трубы. Сможем ли долезть к стыку, если расстояние между трубами 100 мм?

-

Добрый день! Подскажите, насколько сложно будет выполнить сварку с внутренней стороны трубы, как показано на эскизе. Дело в том, что варить нужно именно в таком положении. Электродом, понятно, вряд ли...а полуавтоматом?

-

Соединения трубопроводов из алюминия и его сплавов

Виктор Р опубликовал тема в Технологии и документации

Доброго утра всем! Подскажите, пожалуйста, ГОСТ на сварные соединения трубопроводов (или труб) из алюминия и его сплавов...для стали подобные существуют..для алюминия есть госты 27580 и 14806, но они не распространяются на трубы...имеется ли подобная нормативка? Спасибо! -

Нагрузки будут: во-первых знакопеременные, во вторых растягивающие и сжимающие напряжения...сама плеть будет натягиваться усилием порядка 7 тонн..

-

Правильно ли будет выполнять такое соединение без накладок и сваркой с одной стороны, но с разделкой и полным проваром соответственно, но при этом стыковать не под прямым углом, а делать скос под углом 45, дабы увеличить длину шва и соответственно надёжность работы?

-

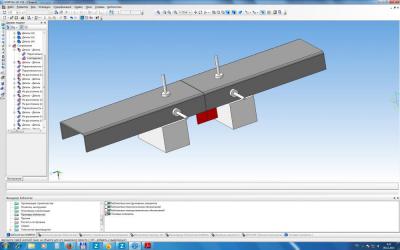

независимо от вышесказанного, хотелось бы услышать мнение и относительно положения заготовок при сварке! Указанный вариант наиболее рациональный или позиционировать как то по другому...считаю, что другие варианты только усложнят оснастку..

-

контсрукция работает при знакопеременных нагрузках во первых, во вторых она натянута усилием примерно 7 тон, поэтому накладки ослабят металл по линии сплавления плюс добавят дополнительные концентраторы, работоспособность такого соединения в условиях циклического нагружения под сомнением...если бы имели место большие изгибающие моменты тогда накладки были бы оправданны

-

толщина будет одинаковой, т.к. профиль получается прокаткой из высокопрочной стали толщиной 5 мм...поэтому предполагаю одностороннюю разделку дабы трудоёмкость не усложнять, пластинка вряд ли пойдет, ведь конструкция работает в динамике...для таких соединений пластины не применяются..

-

Ну а если в таком случае сделать односторонний скос кромки...? ..соединение С8

-

Если бы соединять приходилось пластины встык толщиной 5 мм, то С18 было бы само то - медная платинка ..токи больше на 20% и никаких проблем, но поставить подкладку на внутренню сторону швеллреа если и возможно то очень трудоемко..ведь таких стыков будет очень много..С21 предполагает разделку, что в полуполевых условиях также не совсем технологично и практично...Смотрю больше в сторону С2 с зазором 2 мм, как изображено эскизно на картинке..при этом оснастка должна обеспечивать хорошую притирку стыков, чтобы перепад высот был не более 1 мм...могу ошибаться конечно...

-

С подваркой корня шва может возникнуть проблема, когда стыкуются два швеллера - конструкцию ещё возможно каким либо образом кантовать..но когда у нас уже будет плеть более 30 м, то это уже проблема...насчёт начала сварки тоже есть вопрос - по логике да, начинать нужно со стенки..но есть вероятность дефекта в этом месте и ослабления шва...ведь конструкция работает в растянутом состоянии плюс ещё динамические нагрузки, поэтому наверное лучше начинать с выводных планок - вертикалом проваривать полки, ну а в нижнем уже варить стенку..при зазоре в два мм теоретически должен быть полный провар...

-

Приветствую всех! Посоветуйте технологические подходы в таком вопросе. Есть швеллер 180x70x5 из высокопрочной углеродистой стали Ruukki 700MC. Длина мерного куска 12м. Необходимо наращивать конструкцию в длину путём сварки швеллера встык. Рабочее положение конструкции - полками наружу, таким образом сваривать, видимо, нужно по внешней стороне. Особенность конструкции в том, что после набора определённой длины вся сварная плеть натягивается усилием примерно 6-8 т. Получается что то вроде преднапряжённого металла. Поэтому требования к стыку высокие- полный провар, равнопрочность, отсутствие других дефектов. Я предполагаю сварку с зазором в два мм с использованием выводных планок. Примерную схемку процесса привожу на картинке. Какие ещё особенности и советы можете предложить? Подварку корня шва выполнить корректно вряд ли получится. Возможно применение косого стыка или накладка на внутренней стороне? Буду благодарен за помощь!

-

Доброе утро! Я немного поясню задачу! Необходимо соединить две полосы 3+3 (либо 2+2) рулонной стали, шириной, допустим 40 мм, предположительно сталь 65Г, т.к. поверхность должна быть износостойкой. Общая длина такой полосы порядка 1 км. Таким образом из машины контактной точечной сварки полоса продвигается надвижкой вперёд и так на расстояние 1 км. Возможно есть другие варианты и способы сварки? Что то более оптимальное и правильное? И ещё вопрос: если нижняя полоса будет из нержавейки, а верхняя из стали 65Г, возможна ли контактная сварка таких материалов либо затруднена? Заранее спасибо!

-

Добрый день! Подскажите, пожалуйста, возможна ли контактная точечная сварка стали 65Г? Необходимо соединять две полосы толщиной 3 мм каждая. Заранее благодарен!

-

Разнотолщинность при сварке алюминиевых сплавов

Виктор Р опубликовал тема в Технологии и документации

Добрый день! Возвращаясь к сварной алюминиевой ферме из сплава 6063Т6 возник следующий момент: насколько корректным будет процесс и прочность соединения, если толщина стенки пояса будет 7мм, толщина раскоса - 4 мм? Соединение тавровое с односторонним скосом кромки на раскосе под углом 45 градусов. Не получится ли так, что металл раскоса уже поплывет, а основание с толщиной 7 мм ещё основательно не прогреется? Либо надежнее использовать толщины хотя бы 5 мм и 4? Заранее благодарен! -

Доброе утро! Спасибо всем за ответы! Теперь есть общая картина...

-

Спасибо за отзыв, с позиции человеческого фактора это понятно, над зданием работают наши проектировщики...вопрос стоял скорее с технической точки зрения...ведь часто бывают ситуации, когда нужно варить не в совсем комфортных условиях или условиях, не попадающих под определённые нормы

-

Добрый день, коллеги! Какая минимальная температура должна быть в цеху для сварки металлоконструкций из алюминиевого сплава 6063 либо 6082? Толщина металла порядка 4 мм. Полагаю, что не менее +5 градусов, возможно нужен будет подогрев начальных мест сварки...

-

АД 33Т66 - это термоупрочнённый алюминиевый сплав, имеющий повышенные механические свойства и скорее всего не Т66, а просто Т6 (возможно опечатка). состояния Т66 не существует. Т6 - закалка+искусственное старение. АД33 - соответственно такой же сплав, но с более низкими механическими свойствами (предел прочности, предел текучести, относительное удлинение).

-

Привет! Оно понятно, что в принципе варится, но речь идёт о больших объёмах...сварка алюминиевых ферм в большом количестве. Специальные отливки варятся к поясам с одной стороны, а со второй под углом к ним привариваются раскосы. Это ответственная контрукция, работающая на растяжение, сжатие, изгиб, плюс вибро- нагрузки. Нужно точно соблюдать тепловой режим и вести сварку на пороге плавления, не выше! Думаю, что больше проблем будет, нежели какого то предсказуемого результата..