-

Постов

478 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Андрей1979

-

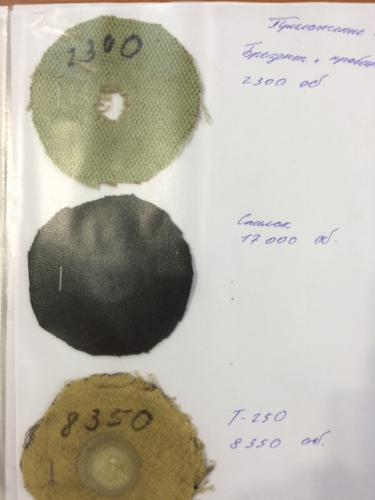

Да этот ГОСТ. Износостойкость ткани в основном характеризуется понятием "Стойкость к истиранию или истираемостью". Величина безразмерная, показывает количество циклов истирания за которое участок ткани протерся до "дырки". Есть несколько типов приборов для подобных испытаний, даже в России остался один производитель, проблема в том, что они очень дорого стоят. Директор поставил задачу собрать свой "истиратель". Собрали. На валу электродвигателя закрепили устройство, удерживающее образец ткани("пяльца"). Над ним штатив с фрикционной головкой(шток, на торце которого крепится шлифшкурка). Фрикционная головка "лежит" на образце ткани под определенным усилием в несколько ньютонов. И слева смонтирован концевик-счетчик полных оборотов. Испытали несколько наших и других тканей. Вот результаты: Наша ткань Т-250-К выдержала 8350 циклов. Наша ткань Т-400-К выдержала 18000 циклов. Наша ткань ТП-400 выдержала 9150 циклов. Брезентовая ткань выдержала 2300(!!!) циклов. Спилок выдержал 17000(!!!) циклов. С испытанием спилка были проблемы: при истирание его волокна сильно забивали поверхность шлифшкурки, приходилось останавливать и очищать фрикционную головку. Но все же через 17000 циклов мы его протерли. Образцы брезента и спилка нарезали из костюма сварщика, купленного в магазине спецодежды. Есть еще костюм сварщика из хлопка с Пробаном. Причем там два вида хлопковой ткани. На следующей неделе покажу, что получилось.

-

-

В стиральной машине дома, обычным порошком. Посмотрите сообщение #727.

-

Этому комбинезону название(обозначение) еще не придумали. Его шили по индивидуальному заказу. Думал, один изготовим и все. А тут, я смотрю, комбез многих заинтересовал. Поэтому несколько комплектов изготовим по заказам. Назовем его так: "Максим". Кого заинтересовал, пишите в личку, от Вас нужно будет 7-9 размеров снять. Делать будем только в усиленном варианте. По допам( карманы, с молниями и т д) - без проблем, пишите. Доукомплектуем комбезы еще нарукавниками. Чтобы летом без куртки на сварочных постах без проблем можно было работать. Может есть еще какие-то идеи???

-

Безвозмездная передача с обратной связью без преуменьшения недостатков?...Договорились. Два комплекта одежды изготовим по Вашим требованиям и отправим по Вашему адресу. Что шьем?

-

Да запросто. Опишите, что надо.

-

Комбинезон, как и обещал, скоро найдет своего хозяина. Не подвела технолог. Мне, правда, размер маловат.

-

@TotSerg, я считаю, что арамидные(в нашем случае пара-) материалы имеют "право на жизнь" в спецодежде для сварщика. Эти ткани не поддерживают горение(это свойство полимера из которого сформовано волокно, а ни какой-нибудь пропитки...), очень прочны на разрыв, имеют очень высокое сопротивление раздиру, не дают никакой усадки. Это основные требования при выборе материалов для огнестойких СИЗ. Поэтому можно сшить костюм сварщика из тканей меньшей поверхностной плотности, чем из брезентовых, хлопковых, спилковых тканей и при этом не снизить защитные свойства костюма и срок его эксплуатации. Воздухопроницаемость арамидных тканей ничем не отличается от брезентовых или спилковых материалов. Поверьте, нет тому причин, это происки "умников", слабопонимающих в защитных материалах(строение тканей, трикотажа, нетканки, например).Посмотрите на электриков - уже ВСЕ одеты в метаарамиды и вроде "не парятся", правда же? Основной же недостаток параарамидных тканей, заключается в том, что их нельзя покрасить в нужные цвета. Цветовая палитра арамидов ограничена двумя цветами: желтым либо коричневым, либо смесью желтого и коричневого(как у нас). Эти материалы просто еще потребители "не распробовали", по большому счету их на рынке СИЗ сварщика еще нет. Мы -"капля в море", о нас никто и не слышал. Поэтому Вам о них никто сказать ничего не может. Хотите попробовать - пишите в личку, договоримся. В последствие, думаю, не пожалеете.

-

Здравствуйте. Сегодня мы предлагаем одну цену и на опт и на розницу для средств индивидуальной защиты. Возникнут вопросы - задавайте.

-

@Максим28,на днях закончили отшивать большой заказ. Появилось немного свободного времени на индивидуальные заказы. После майских праздников будете "как с иголочки". Зуб даю.

-

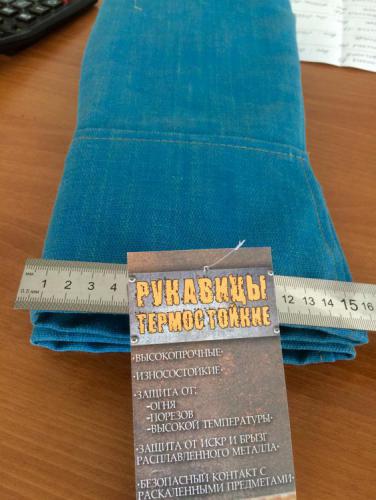

@Iridium, пока на складе такие как на фото. Но... Согласно ГОСТу есть 4 размера краги. Сейчас приводим свои размеры в соответствие ГОСТу.

-

-

Приехали еще несколько костюмов после полуторагодичной эксплуатации. Они эксплуатировались на машиностроительном предприятии в Ярославской области. 1 раз в две недели подвергались химчистке. Ткань неплохо сохранилась, а кнопки повылетали почти все. В этом году шьем им 150 комплектов. Фото одного из костюмов.

-

Неплохо сохранились. Но эти материалы(на пальцах) и не должны были "держать" каплю металла. Они не для сварки. А ткань на крагах вроде даже ничего.

-

Нашел сайт завода, попробую заказать. Спасибо за совет - этот метод тоже опробую, только где взять немного цинка -не знаю.

-

@Sakhalin_Cat, а что эта горелка собой представляет???

-

Помогите с пайкой. В этом ничего не понимаю. На текстильном оборудование периодически приходится менять пильчатую гарнитуру. Что собой это представляет: барабан(разных диаметров, и, думаю, металл разный на барабанах разных машин) отянут металлической проволокой, на которой вырублены зубья, как полотно ножовки по дереву. Так вот чтобы на барабан "намотать"(у текстильщиков этот маневр называется "отянуть пилкой") новую пильчатую гарнитуру надо вначале подпоять конец этой самой проволоки к краю барабана, там для этого есть специальное кольцо(по всей окружности барабана). Ну а в конце, как намотал гарнитуру на всю поверхность барабана, подпоять в нескольких местах в конце. Раньше поял обычным способом: зачищаю место пайки на барабане и на гарнитуре(проволоке), травлю зачищенные места кислотой, и припоем ПОС и обычным паяльником (300Вт) вначале лужу, а потом подпаяиваю.Первые года 3-4 все было нормально. Но последнее время, при переотяжках вижу, что у меня с этим процессом "что-то не так". Перестало нормально поятся. Мучаюсь с подпайкой часа по пол. Ни хрена не паяется, припой собирается в месте пайки в каплю (или скатывается оттуда, если место пайки не в горизонтали). Думал, что у меня поменялось(почему прекратилось нормально паяться) - прихожу к выводу, что только кислота. Старая кислота в банке закончилась, купил в магазине новую. Раньше была "банка кислоты", мне ее на заводе дали. Типа по блату. Что была за кислота - не знаю, была ли кислота с чем-то - то же не знаю. К своему стыду. Про новую тоже ничего сказать не могу. Но надо же как-то выправлять свои позиции. Начал читать Ваши темы по пайке здесь. Но тут все для меня пока сложно. Дайте краткий ликбез - кто как может - помогите дельным советом. А то самому уже стыдно перед самим собой. Может уже есть посовременнее способы пайки. Звучит, конечно, смешно, блин со старым - добрым не могу разобраться, а уже в новые полез. Но на новом оборудование стали появляться чугунные валы(на старых машинах вроде металлические), гарнитура пошла помощнее, потолще, а я все паяльником ее пытаюсь греть и паять. Когда переотягивал последнюю машину(пришла из Китая), то там гарнитура была припаяна медью. По крайней мере токарь так сказал. Механика у меня пока нет, сам пытаюсь со всем разбираться в ремонте, спросить не у кого. Может уже лучше горелкой греть и паять? А какой, как, чем, не знаю. Кто подскажет?

-

Точно!!!! Гетры будут держаться на ноге. Причем сделать внутренний слой из трикотажа, чтобы сидел на ноге "резинкой", а наружный ткань с покрытием и "язычок - защиту" для шнуровки.

-

Может проще огнестойкие шнурки тут применить?

-

Эти штуки, я думаю, сделать в общем-то не сложно. А что, в подобных деталях есть необходимость? Обувь горит?

-

Можно бы было провести НИОКР по изготовлению огнестойкой спецобуви, но в у нас округе нет подобных производителей. Негде опробовать, не с кем поговорить.

-

Значит наши материалы.

-

,а кто производитель этого комплекта БОП? А то не вижу на этикетке.

-

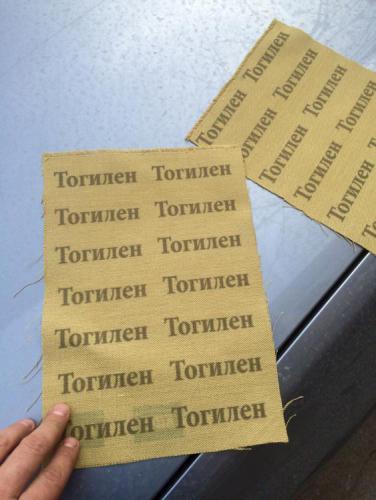

Эмблема костюма сварщика. Хотим сделать давно обещанную эмблему на свою одежду. Есть несколько способов. Начал с самого простого - печать на ткани. Сегодня сделал первые образцы на наших тканях. Вото что получается. Это, возможно, будущая торговая марка. А, собственно, эмблемой хотим сделать вот этот рисунок: Возникнут вопросы и предложения - пишите.