-

Постов

2 926 -

Зарегистрирован

-

Посещение

-

Победитель дней

19

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Andrew

-

@blazen79, есть определенная проблема с хостингом. Решаю этот вопрос.

-

@крышняк, нет, на то она и мобильная (облегченная версия). Используйте Мобильное приложение форума Вебсварка для просмотра с телефона. В нем полноценно поддерживаютя почти все функции форума, в том числе загрузка фотографий.

-

@Сварик, @morgmail, @АВН, @som, @svarnjuk, @toxa, @Максим28, @POG65, @СварщикРучник, @Лепило, @АНТОН, @BelaZZ, @pro100chaynick, @ZX7, @blazen79, @enser, @аргонавт, @Менгон, @supoplex, @welderman, @митька51, @kmnp, @Fantom, @cimon, @Isperyanc, @Шурпет, @saper24, @DED 1, @Симфер, @сергей 43, @K117HM174, @Чумной, @svarnoi69, @ARGONIUS, @Куренга, @russia811, @Рудольф Шнапс, @shtirlitz, @di4, @Миротворец, @m4shaman1980, @chdv1971, @папаша, @ЛехаКолыма, @Марис, @G_Kar, @ugaida, @Георгий 11, @miha28, @Илария, @Elektro_D, @AMBIVERT42, @59ax2, @виталий каховка, @Водола3, @Lohus, @psi, @Dmitry1962, @RedAl, @демонстратор, @Sakhalin_Cat, @drakondima, @egemih777, @Maks S, @ВлаДон, @rumb, @afftagen, @Беня, @xasad, @Erika, @jkramar, @schkaliki, @p0tap4ik, @dkapotov, @Alex76, @Jimm34, @nikoloss60, @sed_alex, @Reankor 2002, @user_k, @Jonny976, @круазик, @SergDemin, @мутный, @URUZ, @70rufs, @Flieger, @Universal welder, @kostya73, , @ak3797322, @waha, @evgeniy, @sanja, @Фунтик, @ММАстер, @дефендер, @alexer80, @Шрек, @Kurt1, @Dmitry N, @snaiper663, @vanvanih, @Evgen, @alexa78, @selco, @bader, @Walor, обращаюсь к вам, как к участникам и подписчикам тем Прибамбасинг и Тысяча мелочей или всё, что улучшает наш быт. Надеюсь никого не забыл Обе темы очень интересные. Начатые с небольшой идеи, они собрали в себе много полезной информации. Но мне кажется, чем дальше, тем сложнее разобраться в их содержании. Идут какие-то перекрестные дискуссии и обсуждения, что не очень удобно. Как предложение, можно было бы создать на основе этих 2-х тем новый раздел на форуме (или разделы). Хочу узнать мнение форумчан по этому поводу. Примерные вопросы ко всем у меня такие: 1. чем для вас отличаются 2 эти темы? Что можно писать в одну, но нельзя в другую? Грань между ними очень прозрачная и хочется понять смысл обеих тем - разные они или уже давно мало чем отличаются. 2. как относитесь к новому разделу? Или разделам? Если положительно, то есть пожелания по их организации и названию? 3. иные предложение и вопросы по желанию.

-

Вебсварка — это независимая площадка, которая продавать самостоятельно точно не будет. В перспективе сделать каталог с тем самым «народным» рейтингом оборудования, магазинов, производителей — да. Но никак не продавать самостоятельно.

-

Наш треснул мир, и швы кругом Полопались на рваных ранах, И он, хоть спит еще весь дом, Уходит на работу рано. Приладив на лицо щиток, Он все проверит, обернется – И побежит электроток, И в пальцах молния зажжется! Металл послушен, как дитя, Его рукам, на вид несильным: Всю смену, будто бы шутя, Сшивает сталь дугою синей. А после – милый тихий быт Квартирки в угловом подъезде. Там сын растет. Там две судьбы, Надежно сваренные вместе. Фото: © Vlad Bagno

-

Меньше месяца до окончания «официальной» зимы, а у меня только вчера заработал радиатор. Ну хоть так

-

Отмечайтесь на нашей Карте. Заодно найдете пользователей из нужного региона.

-

@АВН, да-да. Есть проблемы, решаю.

-

-

Тугоплавкие и химически активные металлы Рассмотрим только те тугоплавкие и химически активные металлы, которые могут быть использованы в качестве конструкционных материалов: цирконий, гафний, ниобий, тантал, молибден. Такие материалы, как ванадий, вольфрам, хром, используют в качестве конструкционных значительно реже и только в комбинированных сварных соединениях. Сварка рассматриваемых материалов затрудняется высокой температурой их плавления, большим сродством к газам: кислороду, азоту и водороду, что приводит к образованию в шве пор и снижению его пластических свойств, склонностью к росту зерна при нагреве. С точки зрения особенностей поведения отдельных металлов при сварке необходимо отметить следующее. Цирконий имеет две аллотропические модификации: alfa-фазу с гексагональной плотноупакованной решеткой, существующую до температуры превращения 865 град. С, и beta-фазу с кубической, объемно-центрированной решеткой, существующую выше 865 град. С. В связи с тем, что металл обладает полиморфностью, в зоне термического влияния и в шве происходит закалка с образованием beta-фазы. Образование смешанной двухфазной структуры может привести к образованию макрогальванопар и вызвать локальную коррозию сплава. Для устранения такой опасности сварное изделие подвергают вакуумному отжигу при температуре 575 град. для выравнивания структуры. При повышении температуры свыше 800 град. С цирконий энергично взаимодействует с азотом, образуя нитриды (ZrN), а при температурах 300-1000 град. С он интенсивно поглощает водород, образуя гидриды (ZrH2). Находят применение сплавы циркония с оловом, железом, никелем и хромом, имеющие прочность 44-54 кгс/мм2 и высокую коррозионную стойкость. Гафний — полиморфный металл с температурой превращения 1760 град. С. До этой температуры гафний имеет гексагональную плотноупакованную решетку alfa-фазы, при более высоких температурах — объемно-центрированную решетку beta-фазы. При нагревании гафний взаимодействует с атмосферой воздуха, образуя Двуокись НfO2, нитриды. Ниобий и тантал — металлы, близкие по своим физическим свойствам, полиморфных превращений не имеют. Обладают особо высокой стойкостью при действии наиболее коррозионно-активных веществ (жидких металлов-теплоносителей) и используются в отдельных конструкциях реакторов. Тантал применяют также в медицине, в хирургии; изготовленные из него стержни, скобки и тому подобные детали могут долгое время находиться в тканях человеческого тела, не вызывая в нем значительных воспалений. В технике применяют также сплавы ниобия с небольшие количеством легирующих добавок (молибдена, вольфрама, циркония, ванадия, титана) и сплавы тантала с добавкой вольфрама ванадия, ниобия (до 10%). При нагревании эти металлы энергично поглощают газы атмосферы: при температуре свыше 300 град. С — кислород, свыше 350 град. С — водород, свыше 400 град. С — азот. В результате в металле образуются окислы, нитриды, гидриды, металл упрочняется, а его пластичность резко падает. При сварке этих металлов в металле шва и зоны термического влияния возможны также рост зерна и охрупчивание металла, которое может быть усилено образованием по границам зерен карбидов (Nb2C, Та2С), если в металле есть примеси углерода. Молибден, имеющий высокую температуру плавления, высокие значения механических свойств и модуля упругости, используют в виде листов небольшой толщины для отдельных элементов камер сгорания, турбокомпрессоров и т. п. В некоторых средах он имеет высокую коррозионную стойкость. Металл не имеет полиморфных превращений. Трудности сварки его связаны с повышенной склонностью к образованию кристаллизационных трещин в связи с образованием различных легкоплавких эвтектик (МоО3 + М0О2 — Mo; Тпл = 780 град. С), а также охрупчпванием металла шва и околошовной зоны из-за возможного попадания газов атмосферы либо других загрязняющих веществ. Молибден чувствителен к загрязнениям различного рода в зависимости от содержания кислорода, азота и углерода изменяется критическая температуры перехода металла в хрупкое состояние. Наиболее резко влияет кислород; всего 0,0002% О2 повышает Ткр до 200 град. С. Воздействие термического цикла сварки приводит к росту зерна в околошовной зоне, при этом происходит утолщение межзеренных прослоек, обогащение их примесями и резкое охрупчивание основного металла в этой зоне. При наличии в металле углерода возможно образование пор (в связи с реакцией МоО3 + ЗС = Мо + ЗСО), которые располагаются по оси шва и линии сплавления. Поэтому наряду с тщательной очисткой основного металла и сварочных материалов предъявляются особенно жесткие требования к чистоте основного металла (кислорода <0.0002%, азота <0.0001%, углерода < 0,003%); в сварочную ванну вводят активные раскислители: 0 5-1% Ti; до 0,1% Се; до 0,25% Zr, сварку ведут при минимальной погонной энергии. По свариваемости рассматриваемые материалы можно разделить на две группы. Металлы первой группы (цирконий, гафний, диобий и тантал) при соблюдении технологических условий сварки обладают хорошей свариваемостью. Сварка металлов второй группы (молибден, вольфрам) вызывает большие трудности ввиду их высокой чувствительности к примесям, охрупчивающим металл. Подогрев молибдена до температуры 200-315 град. С и снятие остаточных напряжений после сварки (при нагреве до 980 град. С) снижает вероятность образования холодных трещин. Основные пути получения сварных соединений с удовлетворительными свойствами: уменьшение содержания вредных примесей в основном и присадочном металле; снижение временных (температурных) и остаточных напряжений в сварных соединениях; предупреждение загрязнения металла шва и околошовной зоны при сварке, особенно газами атмосферы. Поэтому сварка рассматриваемых металлов выполняется в основном электронным лучом в вакууме или в камерах с контролируемой атмосферой. В последнем случае используют аргон и гелий высокой частоты, которые дополнительно осушают от газов, пропуская их через селикагель, алюмогель и нагретую до 900- 1000 град. С титановую стружку. Сварку выполняют вольфрамовым электродом на постоянном токе прямой полярности. Для уменьшения загрязнения металла шва сварку, как правило, выполняют без присадочного металла. В некоторых случаях сварку выполняют и на воздухе, но применяют горелки с дополнительными насадками для подачи защитного газа, и с поддувом с обратной стороны. Прочностные и пластические свойства свар-ных соединений находятся на уровне 80-95% свойств основного металла. При электронно-лучевой сварке в камерах с вакуумом 10~4 рт. ст. содержится в сотни раз меньше примесей, чем в наиболее чистом аргоне высшего сорта. При этом способе сварки появляется возможность очистить свариваемый металл от газов нагревом кромок расфокусированным электронным лучом. При дегазации наиболее успешно удаляется водород, в меньшей мере кислород и азот и только из поверхностных слоев. Наиболее распространенным способом сварки рассматриваемых материалов является дуговая в защитных газах и электроннолучевая. Дуговой сваркой циркониевые сплавы наиболее успешно сваривают в камерах с контролируемой средой, заполняемых гелием, после предварительной откачки воздуха до 0,03 мм рт. ст. Материал присадочной проволоки соответствует составу сплава: Циркалой-2 или циркалой-3 (табл. 109). Имеются сведения о режимах сварки ниобия и тантала малых толщин вольфрамовым электродом на постоянном токе прямой полярности с использованием струйной защиты с дополнительной подачей газа через насадки и с обратной стороны шва. Сварку молибдена с использованием струйной защиты можно успешно вести с использованием гелия высокой чистоты вольфрамовым и плавящимся электродом. Молибден толщиной до 3 мм сваривают вольфрамовым электродом диаметром 3 мм на постоянном токе прямой полярности на режиме: I = 425 A; U = 18 В; v = 18 м/ч. Диаметр сопла горелки 15 мм расход гелия через горелку и приставку 20 л/мин, с обратной стороны 5 л/мин. Сварку молибдена большей толщины можно вести плавящимся электродом диаметром 1-1,2 мм на достоянном токе обратной полярности на режиме: I = 400 — 500 A; U = 32 В; v св = 30 — 40 м/ч; v пп = 600 — 900 м/ч, подача гелия через горелку и приставку 140 л/мин, с обратной стороны 20 л/мин. Электродная проволока предварительно активируется покрытием ее хлористым цезием. Известна технология сварки гафния в камере, заполненной гелием или аргоном, вольфрамовым электродом диаметром 3,2 мм на режиме: I = 125-135 A; U = 14-18 В; v = 10 м/ч; ток постоянный, полярность прямая. При электронно-лучевой сварке соединение осуществляется путем переплавления основного металла. Наряду со сваркой встык возможна сварка внахлестку со швами типа прорезных и пробочных. Для тугоплавких и химически активных металлов большое значение имеет возможность их предварительной очистки дегазацией в вакууме. Принципиально электроннолучевая сварка за два прохода позволяет сваривать металл толщиной до 100 мм.

-

Медь и ее сплавы В начале, отметим такие технические характеристики меди и ее сплавов, как высокая стойкость по отношению к воздействию различных химических веществ, сохранение высоких механических свойств в условиях глубокого холода, высокие показатели теплопроводности и электропроводности. Техническая медь в зависимости от марки может иметь различное количество примесей: Bi, Sb, As, Fe, Ni, Рb, Sn, S, Zn, P, О. В наиболее чистой меди марки M00 примесей может быть до 0,01%, марки М4 — до 1%. Сплавы на медной основе в зависимости от состава легирующих элементов относятся к латуням, бронзам, медно-никелевым сплавам. Латунь. Латунями называют сплавы меди с цинком (простые латуни); содержание цинка может достигать 42 %. Если, помимо цинка, сплав содержит и другие легирующие элементы (Al, Fe, Ni, Si), сплав относят к сложным латуням. Латуни имеют повышенную прочность по сравнению с чистой медью (sigmaв до 50 кгс/мм2)(или предел выносливости до 470 МПа). Однако при содержании свыше 20% Zn появляется склонность сплава к коррозионному растрескиванию и образованию трещин при местном нагреве. Латуни широко применяют в качестве конструкционного материала, обладающего высокой коррозионной стой-костью и более прочного, чем медь. Сплавы на медной основе, в которых цинк не является основным легирующим элементом, называют бронзами. Название бронзы уточняется по главному легирующему элементу, благодаря которому бронза приобретает те или иные свойства. Широкое применение находят бронзы оловянные (2-10% Sn), алюминиевые (4-11,5% А1), кремнистые (0,5-3,5% Si), марганцевые (4,5- 5,5% Мп), бериллиевые (1,9-2,2% Be), хромистые (0,4-1% Сг). Оловянная бронза имеет хорошую коррозионную стойкость и антифрикционные свойства. Поэтому они широко применяются при изготовлении коррозионно-стойкой арматуры, для различных трубопроводов, вкладышей подшипников и т. д. Бронзы алюминиевые и кремнистые имеют высокие механические свойства и хорошую коррозионную стойкость. Они более дешевы. Если позволяют условия работы, их широко используют взамен оловянных. Марганцовистые бронзы помимо хорошей коррозионной стойкости обладают повышенной жаропрочностью. Бериллиевые бронзы имеют высокую коррозионную стойкость и после термообработки становятся немагнитными с очень высокой прочностью, соответствующей прочности стали. Из этих бронз изготовляют различные гибкие, прочные элементы в приборах и различных устройствах, Медно-никелевые сплавы могут содержать до 30% Ni, а также железо, марганец. Сплав МНЖ 5-1, прочный и коррозионно-стойкий, широко используют как конструкционный для изготовления трубопроводов и сосудов, работающих в агрессивных средах (морской воде, растворах солей, органических кислотах). Сложная композиция сплавов на медной основе, наличие разнообразных компонентов в виде примесей в технической меди обусловливают определенные трудности при сварке этих металлов. Необходимо учитывать следующие особенности меди и ее сплавов, влияющие на технологию сварки. Особенности меди 1. В связи с высокой температурой и теплопроводностью, затрудняющими локальный разогрев, требуются более концентрированные источники нагрева и повышенные режимы сварки. Однако в связи со склонностью меди к росту зерна при сварке многослойных швов металл каждого прохода для измельчения зерна проковывают при температурах 550-800 град. С. 2. Легкая окисляемость меди при высоких температурах приводит к засорению металла шва тугоплавкими окислами. Закись меди растворима в жидком металле и ограниченно — в твердом. С медью закись образует легкоплавкую эвтектику Си-Си2О (температура плавления 1064 град. С), которая сосредоточивается по границам зерен и снижает пластичность меди, что может привести к образованию горячих трещин. Как следует из диаграммы состояния медь — кислород, незначительная концентрация кислорода снижает температуру плавления меди, при содержании кислорода 0,38% (что соответствует 3,4% Сu2О) образуется эвтектика с температурой плавления 1064 град. С. В связи с указанным и ввиду ограниченной по времени возможности металлургической обработки металла сварочной ванны (малое время существования из-за большой теплопроводности меди) необходимо введение энергичных раскислителей — фосфора, марганца, кремния и др. при ограничении содержания кислорода до 0,03%; в особо ответственных конструкциях (например, судовые трубопроводы, сосуды и т. п.) содержание кислорода допускается не более 0,01%. Для разрушения тугоплавких окислов, образующих пленку на поверхности сварочной ванны, применяют флюсы на основе буры (95% Na2B4O7 и 5% Mg), которые способствуют химической очистке, переводя тугоплавкие окислы в легкоплавкие комплексные соединения. Однако применение фосфора для целей раскисления следует ограничивать, так как он также дает легкоплавкие эвтектики. Раскислитель, участвуя в металлургическом процессе сварки, не только раскисляет металл, но одновременно и легирует его, что может снизить его коррозионную стойкость и электропроводность. 3.Наличие некоторых примесей может способствовать склонности сварных соединений к образованию трещин. Так, например, висмут, образующий ряд окислов BiO, Bi2O3, Bi2O4, Bi2O5, дает легкоплавкую эвтектику с температурой плавления 270 град. С, а свинец, образующий окислы РЬО, РЬО2, РЬ2О3, дает легкоплавкую эвтектику с температурой плавления 326 град. С. По указанной причине должно быть резко ограничено содержание этих примесей (Bi < 0,002%; Pb < 0,005%), либо они должны быть связаны в тугоплавкие соединения введением в сварочную ванну таких элементов, как церий, цирконий, играющих одновременно роль модификаторов. При сварке алюминиевых бронз легко образуется тугоплавкий окисел Аl2О3, засоряющий сварочную ванну, ухудшающий сплавление металла и свойства сварного соединения. Для его разрушения применяют флюсы, состоящие из фторидов и хлоридов, щелочных и других металлов. 4. При сварке латуней возможно испарение цинка (температура кипения 907 град. С, т. е. ниже температуры плавления меди). Образующийся окисел цинка ядовит, поэтому при сварке требуется хорошая вентиляция. Испарение цинка может привести к пористости металла шва. Это осложнение удается преодолеть предварительным подогревом металла до температуры 200 −300 град. С и повышением скорости сварки, уменьшающим растекание жидкого металла и испарение цинка. Высокий коэффициент линейного расширения (в 1,5 раза больше, чем у стали) может вызвать при сварке повышенные температурные и остаточные сварочные напряжения и деформации. Сочетание высоких температурных напряжений со снижением механических свойств может способствовать образованию трещин. Для уменьшения деформации конструкции сварку ведут в жестком закреплении, по прихваткам. При повышенной толщине металла регулируют величину зазора. 5. Медь в расплавленном состоянии поглощает значительные количества водорода. При кристаллизации металла сварочной ванны с большой скоростью ввиду высокой теплопроводности меди и резким уменьшением растворимости водорода в металле атомарный водород не успевает покинуть металл за счет десорбции. Закись меди восстанавливается водородом с образованием паров воды, что приводит к образованию в шве пор и трещин. В околошовной зоне диффузионно-подвижный водород взаимодействует с Сu2О, располагающейся по границам зерен; образующиеся пары воды, которые не растворяются в меди и не могут из нее выйти, создают в металле значительные напряжения, приводящие к образованию большого числа микротрещин. Это явление получило название водородной болезни меди. Для предупреждения водородной болезни меди следует снижать количество водорода в зоне сварки (прокалка электродов и флюсов, применение осушен-ных защитных газов). Окись углерода также может участвовать в раскислении меди, что также способствует образованию пор. Сродство меди к азоту весьма мало, поэтому азот можно использовать при сварке меди в качестве защитного газа. 6. Повышенная жидкотекучесть расплавленной меди и ее сплавов (особенно бронзы) затрудняет сварку в вертикальном и потолочном положениях, поэтому чаще всего сварку ведут в нижнем положении. Для формирования корня шва без дефектов необходимы подкладки. Для меди и сплавов на ее основе могут быть использованы все основные способы сварки плавлением. Сварка меди Рассмотрим сварку в защитных газах. Этот способ позволяет получать сварные соединения с наиболее высокими свойствами (механическими, коррозионными и т. д.), так как металл шва содержит минимальное количество примесей. Сварку выполняют неплавящимся (вольфрамовым) и плавящимся электродами. Используют инертные по отношению к меди газы: аргон всех сортов по ГОСТ 10157-73, гелий (чистотой 99,9%), азот (с дополнительным его осушением и очисткой сели-кагелем). Эти газы в меди не растворяются и с ней не взаимодействуют. Целесообразно использование газовых смесей типа 70 −5—т- 80% Аг + 20 -г- 30% N2 для экономии аргона и увеличения производительности (повышается глубина проплавления). Используют вольфрамовые лантанированные или иттрирован-ные электроды диаметром до 6 мм. В качестве присадочного металла при сварке плавящимся и неплавящимся электродом пригодна проволока из меди и ее сплавов, которые по составу идентичны основному металлу, но содержат раскислители (медь марок МО, Ml, M2; медно-кремнистая бронза БрКМц 3-1; хромистая бронза БрХ 0,7). Свариваемые кромки и сварочную проволоку тщательно очищают от окислов и загрязнений: кромку — механическим путем (наждаком, металлической щеткой и т. п.), проволоку — травлением в растворе, состоящем из азотной, серной и соляной кислот, с последующей промывкой в воде, щелочи, воде и сушкой горячим воздухом. В ряде случаев (сварка в азоте) для улучшения качества применяют флюс на борной основе, который наносят на присадочный металл, либо закладывают в канавку подкладки. Подготовка кромок зависит от толщины металла. При толщине металла d < 5 мм — без скоса кромок, при h = 6 — 12 мм — V-образная и при большей толщине — Х-образная разделка с углом раскрытия 70-90 град. для неплавящегося электрода и 60- 70 град. для плавящегося без притупления. Детали под сварку собирают на прихватках (шаг до 400 мм) или в специальных жестких приспособлениях, обеспечивающих меньшие деформации. Для формирования корня шва используют подкладки из предварительно про-каленного графита или меди (в этом случае с водяным ее охлаждением). Металл толщиной до 5 мм сваривают с подогревом до температуры 350 град. С. С увеличением толщины металла подогрев увели-чивают до температуры 600-800 град. С. При неплавящемся электроде сварку выполняют на переменном токе или на постоянном токе прямой полярности. При сварке плавящимся электродом используют постоянный ток обратной полярности. Выбор диаметра вольфрамового электрода и присадки зависит от толщины свариваемого металла. Сварочный ток при сварке вольфрамовым электродом выбирают в зависимости от диаметра электрода, рода тока и защитного газа. При сварке в азоте или смеси азота с гелием силу тока уменьшают на 10-15%, а напряжение повышают на 15-20%. При сварке плавящимся электродом в инертных газах используют обычные полуавтоматы для сварки в защитных газах и сварочную проволоку диаметром 1-2 мм; сила сварочного тока 150- 200 А для проволоки диаметром 1 мм и 300-450 А для проволоки диаметром 2 мм; напряжение дуги 22-26 В; скорость сварки зависит от сечения шва. При сварке латуней, бронз и медно-никелевых сплавов наиболее широко используют вольфрамовый электрод, %так как при сварке плавящимся электродом происходит более интенсивное испарение цинка, олова и др. При использовании плавящегося электрода небольшого диаметра (0,8-1,4 мм) достаточно хорошо свариваются латуни и медно-иикелевые сплавы. В связи с меньшей теплопроводностью этих сплавов предварительный подогрев (до 100-150 град. С) требуется при толщине металла свыше 12 мм. Другие способы сварки. Среди других способов сварки меди и ее сплавов наиболее важное значение имеют ручная дуговая сварка плавящимся толстопокрытым электродом и механизированная дуговая сварка под флюсом. Механизированная сварка под флюсом возможна неплавящимся угольным или графитовым электродом и по обычной схеме плавящимся электродом. При сварке угольным электродом кромки собирают на графитовой подкладке, поверх стыка накладывают полоску латуни, которая служит присадочным металлом. Дуга горит между угольным электродом, заточенным в виде плоской лопаточки, и изделием под слоем флюса. Обычно используют флюс марки ОСЦ-45; раскислителем служит цинк, содержащийся в присадочном металле. Способ пригоден для сварки металла толщиной до 10 мм. Диаметр электрода до 18 мм, сила тока до 1000 А, напряжение дуги 18-21 В, скорость сварки 6-25 м/ч. Сварку выполняют на постоянном токе обратной полярности. Предварительный подогрев закорачиванием электрода на изделие перед началом сварки. Для механизированной сварки плавящимся электродом под флюсом используют стандартные автоматы типа АДС-1000 и флюсы типа ОСЦ-45, АН-348А и АН-20. Сварочная проволока диаметром 3-5 мм из меди марок Ml, M2 или бронзы КМц 3-1, БрОЦ 4-3 и др., содержащих раскислители. Однопроходную сварку и первые слои при многопроходной сварке выполняют на графитовой подкладке или флюсовой подушке. В связи с отсутствием предварительного подогрева начало шва располагают на выводной планке. При толщине листов до 15 мм соединение без скоса кромок; при большей толщине — V-образная разделка с углом раскрытия 90 град., притупление 2-5 мм, без зазора. При использовании сдвоенного (расщепленного) электрода металл толщиной до 30 мм можно сваривать без разделки кромок с расположением электродов поперек шва. Сварку ведут на постоянном токе обратной полярности сварочной проволокой диаметром до 5 мм без предварительного подогрева кромок. Флюс, используемый для сварки и подкладки перед сваркой, должен быть прокален при температуре 300-400 град. С. При использовании для сварки присадочной медной проволоки состав металла шва и его свойства незначительно отличаются от свойств основного металла. Легирование металла шва раскислителями при сварке с использованием присадочного металла из бронз сильно снижает его тепло- и электропроводность. Для сварки латуней используют флюсы марок АНФ-5 или МАТИ-5 и электроды из медной проволоки, что уменьшает угар цинка Положительные результаты при сварке меди и ее сплавов постигаются при использовании керамических флюсов К-13 МВТУ) и ИСМ-1. Для ручной дуговой сварки толстопокрытыми электродами используют электроды марок «Комсомолец 100», ЗТ и ЛПИ-1. Для стержней электродов марки «Комсомолец» применяют медь марки Ml и М2; толстое покрытие имеет состав: плавиковый шпат 15%, полевой шпат 12,5%, кремнистая медь 25%, ферромарганец 47,5% (жидкое стекло 20% от массы сухих компонентов). Толщина покрытия 0,4 мм, его наносят окунанием, последующей просушкой и прокалкой при температуре 300 град. С в течение 2 ч. В электродах ЗТ используют стержень из бронзы БрКМц 3-1. Сварку ведут электродами диаметром 4-6 мм короткой дугой без поперечных колебаний на постоянном токе обратной полярности. Сила сварочного тока I = (50 — 60)dэ. Сварка покрытыми электродами позволяет получить швы с хорошими прочностными свойствами, но ввиду применения раскислителей происходящее легирование металла шва ухудшает его теплофизические и электрические свойства (электропроводность шва составляет 20-25% электропроводности основного металла). Угольные электроды применяют ограниченно; графитовые или угольные стержни имеют диаметры 4-20 мм, в качестве присадочного металла используют прутки из проволоки диаметром 3-5 мм из меди марок М0 или Ml или бронзы Бр.КМц 3-1. Сварку можно выполнять без специальной защиты или с применением флюса в виде буры или борного шлака. Флюс можно предварительно наносить на присадочные прутки окунанием его в раствор жидкого стекла или на кромки в виде пудры. Листы толщиной до 4 мм сваривают без разделки кромок, при большей толщине необходима разделка с углом раскрытия 70- 90 град. Сварку ведут на постоянном токе прямой полярности длинной дугой (Uд> 40 В), что необходимо для предотвращения науглероживания металла при образовании СО и пористости. Перед началом сварки необходим подогрев начальных участков до температуры 250 град. С. Сила сварочного тока I = (45 — 55)/dэ; напряжение дуги U = 40 — 50 В. Сварка осуществима только в нижнем положении, после сварки рекомендуется проковка шва при температуре 550-800 град. С и последующее охлаждение в воде, так как быстрое охлаждение предотвра-щает сегрегацию Сu2О по границам зерен и охрупчивание металла. Из других способов для сварки меди иногда используют дуговую плазму (толщина металла до 50 мм) и электронный луч.

-

Сварка магния и его сплавов Магний в чистом виде из-за малой коррозионной стойкости и прочности для изготовления конструкций непригоден. В технике для этой цели используют сплавы магния, так как легирование его некоторыми элементами заметно повышает его механические свойства без увеличения веса. Основные легирующие элементы: марганец, алюминий, цинк и добавки — цирконий, церий. Предел прочности сплавов марок MAI, MA8, легированных в основном марганцем (1,3 -f- 2,5%), достигает 21-23 кгс/мм2 при относительном удлинении 10% и условном пределе текучести 9-11 кгс/мм2. Предел прочности сплавов марок МА2, МА21, МЗ, М5, более сложнолегированных (до 7-9% А1, до 1,5% Zn, до 0,8% Мп), достигает 26-30 кгс/мм2, предел текучести 14-15 кгс/мм2, относительное удлинение 5-8%. Прокат из сплавов этого типа используют в отожженном состоянии. Сплавы магния МЛ4, МЛ5 и др. (буква Л указывает на то, что сплавы литейные) используют для получения отливок. Сваркой устраняют дефекты литья. Эти сплавы имеют повышенную склонность к образованию в швах горячих трещин, пор и усадочных рыхлостей. Сплавы на основе магния активно окисляются на воздухе. Пленка собственных окислов магния на поверхности металла рыхлая и непрочная. Поэтому поверхность магниевых сплавов искусственно защищают пленкой из солей хромовой кислоты. По ука-занной причине перед сваркой с кромок и прилегающей поверхности основного металла (на ширину до 30 мм) травлением или механическим путем тщательно удаляют защитную пленку, окислы и другие загрязнения. После сварки на поверхность сварного соединения вновь наносят защитную пленку. Сплавы магния находят применение в авиастроении, ракетостроении, судостроении, для изготовления различных емкостей под керосин, минеральные масла, для изготовления различных кассет и т. п. Особенности магния Образующаяся при сварке тугоплавкая пленка окисла магния MgO (Тпл = 2500 град. С) затрудняет процесс сварки. Для ее разрушения необходимо применять флюс либо использовать эффект катодного распыления при сварке вольфрамовым электродом в среде инертных защитных газов (ток переменный). Склонность к появлению кристаллизационных трещин связана с возможностью образования легкоплавких эвтектик: MgCu (Тпл = 485 град. С); MgAl (Тпл = 436 град. С); MgNi (Тпл = 508Q град. С). Поэтому начало и конец сварных швов необходимо располагать на выводных планках. Последовательность сварки: после сварки длинных швов и швов с большим сечением следует сваривать более короткие швы и швы с меньшим сечением. Склонность сплавов, особенно содержащих марганец, к росту зерна металла в зоне термического влияния не допускает значительный перегрев металла (например, при скоплении в одном месте сварных швов, при многослойной сварке без перерыва для охлаждения металла и т. п.). Повышенное поглощение активных газов жидким металлом порождает склонность его к образованию пор, что также требует надежной зоны сварки от окружающего воздуха. Высокий коэффициент линейного расширения магниевых сплавов приводит к значительному короблению сварных конструкций. Основной способ сварки магниевых сплавов — дуговая сварка вольфрамовым электродом в среде инертных защитных газов. Такие способы сварки, как газовая, угольным и металлическим электродом с покрытием, при которых обязательно применение фторидно-хлоридных флюсов различных составов (например, флюс состава 34% KF и 66% LiCl или состава 40% LiCl, 20% CaF2 и 40% NaCl), в настоящее время в промышленности применяют редко. Остатки флюсов и шлаков на поверхности швов вызывают коррозию магниевых сплавов, поэтому по окончании сварки их остатки необходимо смывать горячей водой. Сварку в среде инертных газов (аргон высшего и первого сортов, гелий повышенной чистоты) вольфрамовым лантанированным или иттрированным электродом выполняют на переменном токе. Присадочная проволока по составу близка к основному металлу либо имеет примеси (например, церий), обеспечивающие более пластичный металл шва. Сварка осуществима для любых видов соединений. При сборке необходима тщательная подгонка кромок. Металл толщиной до 3 мм сваривают без скоса кромок, при толщине листов 3-6 мм необходима V-образная разделка и при толщине более 6 мм — Х-образная с притуплением 1,5-2 мм. Для предупреждения попадания в металл окисной пленки с обратной стороны кромок сварку следует вести с полным проплавлением кромок, на подкладках из металлов с малой теплопроводностью (обычно из высоколегированной стали). Они также служат и для защиты обратной стороны шва. С этой точки зрения нахлесточные, угловые и тавровые соединения менее технологичны. Для ручной сварки металла толщиной до 3 мм применяют вольфрамовый электрод диаметром 2-3 мм, ток Iсв = (30 — 40)/dw при расходе аргона 7-9 л/мин. Автоматическая сварка возможна для металла толщиной от 1 мм и выше вольфрамовым электродом Диаметром 2-6 мм на сварочном токе Iсв = (40 — 75)/dw при рас-ходе аргона 6-10 л/мин. Диаметр присадочного прутка 1,5- 3 мм. Для уменьшения перегрева следует вести сварку на повышенной скорости. Длину дуги поддерживают минимальной (1,0-1,5 мм), так как в этом случае обеспечивается энергичное разрушение окисной пленки за счет катодного распыления и улучшается защита зоны сварки инертным газом. Основной и присадочный металлы перед сваркой должны быть тщательно очищены от окисной пленки и загрязнений механическим или химическим способом. При аргонодуговой сварке прочность сварного соединения по сравнению с прочностью основного металла достигает 85-90%, при дуговой сварке угольным и металлическим электродом 70-80% и при газовой только 60-75%.

-

Сварка титана Основные способы сварки титана — дуговая сварка в среде инертных газов, под флюсом, электрошлаковая и электронным лучом. Дуговая сварка в среде инертных газов титана и его сплавов может быть осуществлена неплавящимся лантанированным или иттрированным вольфрамовым электродом и плавящимся электродом Применяют аргон только высшего сорта по ГОСТ 10157-73 или гелий высокой чистоты. Сварку выполняют с использованием удлиненных насадок на сопле (длиной до 500 мм) с подачей газа с обратной стороны через специальные подкладки, а также в камерах с контролируемой атмосферой. Титан небольшой толщины (до 4 мм) вольфрамовым электродом сваривают на обычных установках для автоматической аргоно-дуговой сварки неплавящимся электродом. Присадочный пруток подают только при толщине металла более 1,5 мм. Возможна также ручная сварка на постоянном токе прямой полярности. Без подачи присадочного прутка прочность соединения равна прочности основного металла. При подаче прутка его нагретая поверхность адсорбирует некоторое количество газов атмосферы, что приводит к снижению пластичности металла шва на 40-50%. При толщине металла свыше 4 мм применяют разделку кромок V, Х-образную и рюмкообразную. Для увеличения глубины проплавления при сварке вольфрамовым электродом применяют флюсы-пасты типа АН-ТА, которые наносят тонким слоем на поверхность кромок. Они позволяют без разделки кромок сва-ривать металл толщиной до 12 мм на меньших, чем при обычных способах, сварочных токах. Эта технология снижает деформации сварных конструкций и уменьшает пористость швов, а также способствует частичному рафинированию металла шва. При сварке погруженной дугой, без разделки кромок также можно соединять металлы повышенной толщины. При сварке плавящимся электродом за два прохода (с двух сторон) можно сваривать металл без скоса кромок толщиной до 36 мм. В качестве защитного газа используют аргон и гелий (табл. 106). При сварке за два прохода в аргоне швы получаются относительно более узкими (рис. 164, а), а в гелии — более широ-кими (рис. 164, в), что связано с физическими свойствами защитных газов: при сварке в гелии требуется более высокое напряжение дуги. Сварку ведут на постоянном токе обратной полярности. Механические свойства металла сварных швов и прочность соединения в целом зависят от марки титана, марки присадочной проволоки и могут быть доведены до соответствующих показателей основного металла. Для автоматической сварки по этой схеме используют модернизированные автоматы АДС-500 М, АДС-1000-24, для сварки угловых швов — автоматы АСУ-ИМ и полуавтоматы типа ПГТ-2. При модернизации серийного оборудования (для сварки сталей) внимание уделяется повышению скорости подачи проволоки (вместо обычных 50-600 м/ч ее доводят до 2500-3000 м/ч) и созданию условий для полноценной защиты металла при сварке. Источники питания — с жесткой характеристикой. С точки зрения уменьшения расхода дефицитных и дорогих материалов и повышения производительности сварки важное значение имеет способ сварки титана по узкому зазору — щелевой разделке, выполняемый неплавящимся вольфрамовым или плавящимся электродом. В первом случае листы собирают с зазором а — 6 ч-12 мм; диаметр вольфрамового электрода d = 3-4 мм; диаметр присадочной проволоки 1,5-2 мм; сила сварочного тока 200-300 А; расход аргона 9-12 л/мин через горелку и 2-3 л/мин с обратной стороны. При полуавтоматической сварке используют проволоку диаметром 1,6-2 мм при том же расходе аргона, силе сварочного тока 360-420 А и напряжении 32-36 В. При сварке под флюсом и электрошлаковой сварке используют бескислородные флюсы (АН-Т1 и АН-Т2), основные компоненты которых — фториды (GaF2, Na2F) и хлориды (КС1, NaCl). Для уменьшения опасности попадания водорода в металл шва требуется, чтобы содержание влаги во флюсе не превышало 0,05%. Титан сваривают под флюсом на обычном оборудовании на постоянном токе обратной полярности. Этот способ экономически, эффективен при соединении металла толщиной свыше 6-8 мм, хотя сваривают металл и меньшей толщины. Прочность и пластичность сварных соединений получают не ниже, чем у основного металла. При электрошлаковой сварке для защиты шлаковой ванны и остывающего металла осуществляют поддув аргона через специальные каналы в ползунах из расчета 5-12 л/мин для металла толщиной 30-120 мм. Свариваемость титана Титан обладает высокой прочностью до температур 450-500 град. С при малой плотности, высокой коррозионной стойкостью во многих агрессивных средах и все шире применяется в качестве конструкционного материала в сварных конструкциях различного назначения. Раздельное или совместное легирование технического титана небольшими добавками некоторых элементов, например 3-6,5% д1, до 2% Мп, 3,5-4,5% V, до 2,5 Сг, 2-3% Sn, значительно увеличивает его прочность (до 100-140 кгс/мм2) (900-1400 МПа) при достаточной пластичности. Титан имеет полиморфное превращение при температуре 882 град. С и две аллотропические формы: alfa-титан с гексагональной решеткой при температуре до 882 град. С и beta-титан с объемно-центрированной решеткой при температурах выше 882 град. С. Ряд элементов, в частности алюминий, олово, азот, кислород, повышают температуры полиморфного превращения, расширяют область alfa-титана и называются alfa-стабилизаторами. Такие элементы, как молибден, ванадий, марганец, хром, способствуют сохранению при нормальной температуре высокотемпературной структуры beta-титана и называются beta-стабилизаторами. В зависимости от комбинаций легирующих компонентов сплавы титана могут быть alfa -сплавами, beta -сплавами и alfa+ beta-сплавами. Сплавы со стабильной при различных температурах структурой (технический титан ВТ1, сплавы ВТ5 и ВТ5-1) термообработкой не упрочняются, поэтому они обладают хорошей свариваемостью. Сплавы со стабильной beta-структурой (типа ВТ14) также имеют высокую термическую стабильность, высокую прочность, пластичность и также хорошо свариваются. Двухфазные сплавы, где beta-фаза существует при повышенных температурах (типа ОТ4), термообработкой не упрочняются, а сплавы, где beta-фаза может сохраняться при охлаждении до ком-натной температуры (сплавы ВТ6, ВТ14), упрочняются термообработкой и свариваются хуже; термообработка (закалка + искусственное старение) позволяет довести их прочность до 140 кгс/мм2 (1400МПа) при удовлетворительной пластичности. Основные затруднения при сварке титана связаны с его высокой химической активностью по отношению к газам при нагреве и расплавлении. Так, при температурах 350 град. С и выше титан активно поглощает кислород с образованием структур внедрения, имеющих высокую прочность, твердость (может быть в 2 разе выше, чем у титана) и малую пластичность. Кислород стабилизирует alfa-фазу при его взаимодействии по реакции Ti + О2 = TiO2 с образованием поверхностного слоя большой твердости который называется альфированным слоем. При нагреве до температуры 550 град. С и выше титан энергично растворяет азот, химически взаимодействует с ним, в результате часто образуются малопластичные фазы внедрения (нитриды): Ti + 0,5N2 = TIN либо 6Ti + N2 = 2Ti3N. Азот, находящийся в титане в виде нитридов и элементов внедрения, повышает твердость и снижает его пластичность. Поверхностный слой титана насыщается повышенным количеством азота и кислорода (альфированный слой). Попадание частиц этого слоя в сварной шов приводит к хрупкости металла и образованию холодных трещин, в связи с чем перед сваркой его следует полностью удалять. Столь резкое повышение прочности и снижение пластичности обусловило жесткое ограничение допустимого содержания этих газов в титане: кислорода до 0,15% и азота до 0,05%. Водород даже при малом содержании наиболее резко ухудшает свойства титана. Хотя содержание водорода с увеличением температуры падает, водород находящийся в твердом пересыщенном растворе выделяется и образует отдельную фазу — гидриды титана (TiH2), которая сильно охрупчивает титан и способствует образованию холодных трещин через длительное время после сварки (замедленное разрушение). Кроме того, водород способствует образованию пор. В связи с этим обстоятельством допустимое содержание водорода в металле ограничивается до 0,01%, и принимаются все меры к устранению возможности наводороживания металла (например, сварочную проволоку подвергают вакуумному отжигу). В ряде случаев пригодность титана для сварки предварительно оценивают по величине расчетной твердости, определяя ее по эмпирической формуле: где [О]э — эквивалентное содержание кислорода; [О]э = [%О] + 2 [%N] + 2/3 [%С]; [О], [N], [С] — процентное содержание в титане соответственно кислорода, азота и углерода. Если НВ < 200 и содержание водорода не превышает 0.01%, технический титан обладает хорошей свариваемостью. Отрицательное влияние насыщения нагретого и расплавлен го металла газами требует тщательной защиты при сварю только расплавленного металла, но и участков твердого металла, нагретого до температуры 400 град. С и выше. Обычно это стирается применением флюсов, специальных газовых насадок также применением с обратной стороны шва газовых защитных подушек, флюсовых и металлических подкладок. Защита считается надежной, если после сварки поверхность металла имеет блестящую поверхность. Титан и его сплавы чувствительны к термическому циклу сварки, при нагреве и охлаждении металла в области beta-фазы наблюдается рост зерна. Этому способствует и низкая теплопроводность титана. При охлаждении и старении могут образовываться хрупкие фазы. В результате этих процессов снижаются пластические свойства металла и появляется неоднородность свойств сварного соединения. При сварке титана и его сплавов используют присадочный металл, близкий по составу к основному металлу. Во многих случаях положительные результаты получаются при использовании проволоки ВТ1-00. Для удаления водорода проволоку обычно подвергают диффузионному (вакуумному) отжигу. Подготовку кромок ведут механическим путем, газокислородной или плазменной резкой с последующим удалением металла насыщенных газами кромок механической обработкой. Перед сваркой поверхности кромок и прилегающего основного металла, а также электродной проволоки тщательно очищают механическим путем или травлением. В связи с низкой теплопроводностью титана стыковые швы при сварке плавящимся электродом в аргоне имеют характерную конусообразную форму с глубоким проплавлением, что вызывает необходимость для некоторых конструкций наложения галтельных швов (дополнительных швов по краям основного шва), либо перехода к сварке в гелии с целью улучшения формы внешней части усиления шва(более широкий шов). Удельное электросопротивление титана примерно в 4 раза больше, чем у железа, поэтому вылет плавящегося электрода должен быть относительно небольшим.

-

Сварка алюминия и легких сплавов Алюминий имеет сравнительно низкую температуру плавления (657° С) при довольно высокой теплопроводности, которая примерно в 3 раза превосходит теплопроводность низкоуглеродистой стали, он отличается также значительным коэффициентом теплового расширения (22∙10^-6). Алюминий очень хрупок в нагретом состоянии, однако главным затруднением при сварке алюминия является легкая его окисляемость с образованием весьма тугоплавкого и механически прочного окисла Аl2О3, который плавится при температуре 2050° С, что превышает температуру кипения алюминия (1800° С). Окись алюминия представляет собой чрезвычайно прочное химическое соединение, которое плохо поддается действию флюсующих материалов ввиду химически нейтрального характера. Образование окиси алюминия является основным затруднением при сварке этого металла. Алюминий можно сварить плавлением, газовым пламенем и дугой. Перед сваркой кромки металла должны быть тщательно очищены механическими средствами — пескоструйными аппаратами, стальными щетками, шабровкой или химическими способами — промывкой в водном растворе каустической соды или в бензине. После промывки раствором соды необходима длительная и тщательная промывка проточной водой для предотвращения появления коррозии. При ремонте алюминиевых отливок часто прибегают к предварительному подогреву изделия до температуры около 300° С. При ремонте толстостенных алюминиевых отливок можно иногда обходиться без специального флюса. При этом окись алюминия все время счищают с поверхности ванны скребком из стальной проволоки, а конец присадочного прутка для уменьшения окисления погружают в сварочную ванну. В нормальных случаях совершенно необходимо применение специальных флюсов для сварки алюминия, энергично растворяющих окись алюминия при низких температурах. Особенно сильными растворителями являются для окиси алюминия галоидные соединения щелочного металла лития. Во флюсы для сварки алюминия чаще всего вводят хлористый или фтористый литий (LiCд или LiF). Хорошие алюминиевые флюсы содержат 15-30% солей лития, которые дороги. Поэтому велись и ведутся работы по созданию более дешевых флюсов-заменителей, не содержащих солей лития. Имеет также значение и присадочный материал. Если не требуется идентичность химического состава основного и наплавленного металлов, в качестве присадочного материала рекомендуется применять сплав алюминия с кремнием с содержанием около 5 %Si. Этот сплав дает минимальную усадку при затвердевании, образует плотные и прочные швы, с хорошей гладкой поверхностью. Размер горелки для сварки алюминия на один номер меньше, чем для сварки низкоуглеродистой стали той же толщины. Отличные результаты дает аргоно-дуговая сварка как неплавящимся, так и плавящимся вольфрамовым электродом, не требующая применения флюсов, что является большим техническим преимуществом. Несмотря на легкоплавкость алюминия, возможна сварка его металлическим электродом. Возможна автоматическая дуговая сварка алюминия под флюсом специального состава. Флюсы и обмазки для сварки алюминия следует изготовлять из химически чистых компонентов. Удовлетворительные результаты дает и контактная сварка алюминия. Стыковая контактная сварка алюминия обычно производится непрерывным оплавлением на машинах с электроприводом. Довольно широко применяется точечная сварка алюминия, однако существенными затруднениями в этом случае являются высокая электропроводность алюминия и быстрое расплавление металла в процессе сварки, что требует высокой скорости перемещения электрода машины для поддержания величины давления и контакта с основным металлом. Возможна также и шовная сварка алюминия; для этой цели необходимы мощные машины с ионными прерывателями. Совершенно исключительна способность алюминия к холодной сварке; в этом отношении он превосходит все металлы, применяемые в технике. Очень широко применяются в технике различные сплавы алюминия, обладающие более высокой механической прочностью по сравнению с прочностью чистого алюминия и сохраняющие его малую плотность (2,7-2,8). Весьма многочисленные алюминиевые сплавы могут быть разделены на две группы: сплавы термически не упрочняемые и сплавы термически упрочняемые. Примером термически не упрочняемых сплавов могут служить сплавы АМг с магнием и АМц с марганцем с пределом прочности 13-35 кГ/мм2, в зависимости от состава и обработки. Поскольку подобные сплавы малочувствительны к термической обработке, их сварные соединения по прочности приближаются к основному металлу в отожженном состоянии. Из сплавов, упрочняемых термически, важнейшим является дюралюминий, широко применяемый в самолетостроении и имеющий ряд разновидностей, с пределом прочности до 50 кГ/мм2. Задача сварки плавлением этого важнейшего сплава до сих пор не решена полностью. В процессе сварки происходит местный перегрев металла, вызывающий резкое снижение механических свойств металла. Снижение прочности не может быть устранено последующей термообработкой. Более удовлетворительные резуль-таты дает контактная точечная сварка дюралюминия. Помимо алюминиевых сплавов, в технике начинают все шире применять сплавы магния, отличающиеся при достаточной прочности особенной легкостью. Плотность этих сплавов в среднем равна 1,7, т. е. они значительно легче алюминиевых сплавов, плотность которых не ниже 2,7. Недостатком магниевых сплавов является их способность гореть на воздухе при соответствующих условиях, что ограничивает применение этих сплавов в некоторых случаях. Наиболее распространенным магниевым сплавом является сплав МА-1, известный также под названием «электрон», содержащий около 2% Мn, с пределом прочности 20-25 кГ/мм2. Магний легко окисляется, образуя на поверхности весьма тугоплавкий окисел MgO. Для повышения устойчивости против коррозии листы магниевых сплавов обрабатывают различными реактивами, обычно хромовой кислотой, образующими на поверхности сплава прочную защитную пленку, ослабляющую воздействие на сплав атмосферного воздуха, влаги и т. д. Перед сваркой защитная пленка должна быть предварительно удалена механическими или химическими способами. Тугоплавкость окиси магния заставляет прибегать к флюсам, растворяющим эту окись, как и при сварке алюминиевых и магниевых сплавов. Основой магниевых флюсов, как и алюминиевых, являются обычно галоидные слои щелочных металлов, в том числе лития. Магниевые сплавы достаточно хорошо поддаются сварке плавлением. Особого внимания заслуживает аргонодуговая сварка, дающая довольно хорошие результаты и не требующая применения флюсов. Для холодной сварки магниевые сплавы непригодны.

-

В современной технике объем применения цветных металлов и сплавов на их основе непрерывно растет. В связи с бурным развитием авиастроения, ракетной и атомной техники, химической промышленности в качестве конструкционных материалов в настоящее время стали применять такие металлы (и сплавы на их основе), как титан, цирконий, никель, молибден и даже ниобий, гафний и др. В сварных конструкциях значительно расширился ассортимент сплавов на основе алюминия, магния, титана. Области применения отдельных цветных металлов и сплавов на их основе весьма разнообразны. Медь и ее сплавы широко используют в химическом машиностроении, для изготовления трубопроводов самого различного назначения, емкостей, различных сосудов в криогенной технике и т. п. Алюминий и его сплавы применяют для изготовления различных емкостей в химической и пищевой промышленности. Сплавы на основе алюминия широко применяют для самолетов, ракет, судов, в строительстве и т. п. в связи с их сравнительно высокой прочностью при малой плотности, высокой коррозионной стойкостью в некоторых агрессивных средах и высокими механическими свойствами при низких температурах. Сплавы титана получают все более широкое применение в качестве конструкционного материала в самолетостроении, для изготовления ракет, емкостей в химическом машиностроении, судостроении и в атомной энергетике. Тантал, ниобий, гафний, цирконий используют в химическом машиностроении и атомной энергетике, молибден — в высокотемпературных камерах горения, в ракетной технике и т. д. Цветные металлы и сплавы на их основе имеют ряд общих и специфических особенностей, связанных с их свойствами, которые осложняют и затрудняют процесс сварки плавлением. Особенности цветных металлов Большое сродство указанных металлов к кислороду. Так, по убывающей степени сродства к кислороду (при Т — 1600 град. С) металлы располагаются в ряд: Al, Zr, Ti, Mo, W, Ni, Сu и т. д. Из этого ряда видно, что это такие элементы (алюминий, цирконий, титан), которые в обычной металлургии и сварочной практике используют в качестве раскислителей.Как правило, эти металлы образуют систему окислов, более тугоплавких, чем сам металл, что приводит к засорению металла шва этими окислами. В некоторых случаях окислы имеют более низкую температуру плавления, и возникает опасность образования легкоплавких эвтектик, приводящих к кристаллизационным трещинам.Некоторые металлы (медь, магний, алюминий) обладают сравнительно высокими теплопроводностью и удельной теплоемкостью, что способствует быстрому охлаждению места сварки, требует применения более мощных источников теплоты при сварке, а в ряде случаев предварительного подогрева детали.Для некоторых сплавов цветных металлов велика разница между температурами плавления и кипения отдельных компонентов по сравнению с температурой плавления сплава. Так, например, при температуре плавления цинка 419 град. С и олова 232 град. С латунь и бронза имеют температуру плавления 800-950 град. С. Возникает опасность испарения легкоплавких компонентов.Для некоторых металлов (медь, алюминий, магний) и их сплавов наблюдается довольно резкое снижение механических свойств при нагреве, в результате чего в этом интервале температур металл легко разрушается от ударов, либо сварочная ванна даже проваливается под действием собственного веса (алюминий, бронза).Все цветные сплавы при нагреве в значительно больших объемах, чем черные металлы, растворяют газы окружающей атмосферы и химически взаимодействуют со всеми газами, кроме инертных. Особенно активные в этом смысле более тугоплавкие и химически более активные металлы: титан, цирконий, ниобий, тантал, молибден. Эту группу металлов часто выделяют в группу тугоплавких, химически активных металлов.В результате взаимодействия металлов с кислородом, азотом, водородом свойства их могут очень резко ухудшаться. Все отмеченные особенности цветных металлов должны быть учтены при разработке технологии их сварки. Возможности варьирования способов сварки плавлением для цветных металлов различны и зависят в первую очередь от особенностей физико-химических свойств металла. Медь, никель, алюминий, магний и сплавы на их основе успешно сваривают дуговой сваркой толстопокрытыми электродами, угольным и металлическим электродом с применением флюса, в.среде инертных защитных газов с использованием неплавящегося (вольфрамового) и плавящегося электрода, а алюминий — еще и электрошлаковой сваркой. Для этих металлов выбор способа сварки I определяется возможностями завода — наличием соответствующего оборудования, сварочных материалов, квалифицированных сварщиков и технологов, а также технической и экономической целесообразностью. Наиболее эффективный способ сварки, находящий самое широкое применение, — аргонодуговая сварка неплавящимся и плавящимся электродом с использованием стандартного оборудования и приспособлений. Для группы тугоплавких, химически активных металлов пригодные методы сварки резко ограничены необходимостью очень тщательной защиты зоны сварки от вредного действия окружающего воздуха. В этом случае применяют дуговую сварку в инертных газах с дополнительной защитой зоны сварки с помощью развитой системы насадок, укрепляемых на горелке, и защитой обратной стороны шва, либо используют камеры с контролируемой атмосферой. Достаточно эффективна электронно-лучевая сварка в вакууме. При использовании дополнительных насадок инертный газ должен защищать не только дугу и расплавленный металл, но и твердый нерасплавляющийся основной металл и закристаллизовавшийся металл шва. Например, титан и цирконий, нагретые до температур выше 400-500 град. С, способны к поглощению больших объемов активных газов из окружающей среды. Для ниобия и тантала опасная зона еще ниже (200-300 град. С). Защита обратной стороны шва может быть осуществлена через неподвижную подкладку, укрепляемую на свариваемом изделии, либо подвижную, перемещаемую вспомогательным рабочим. Дополнительная информация:

-

Везде, где известен автор, то мы его указываем. Всегда. Но много информации в интернете растиражировано тысячами копий, поэтому найти автора невозможно.

-

Нет, в этом Блоге все взято из сети. Более того - когда-то было опубликовано в социальных сетях Вебсварки и получилось хорошие отзывы, поэтому переношу сюда.

-

Я увидел тебя у станка, Нежный взор твой меня озадачил. Ты стояла, вращая слегка, Рукоятку продольной подачи. Я сказал тебе: «Ваши черты, Несомненно полны благородства». Мне в ответ улыбаешься ты, Без отрыва от производства. Я теперь без ума от тебя, Быть не может с тобою ошибки. Ты стояла в руках теребя, Радиально-упорный подшипник. А под вечер к тебе я приду. Ты расскажешь мне голосом звонким О подаче на левом ходу, О гидравлике и шестеренках. И не будет ни ветра, ни туч. Только ты и луна в целом мире... Хочешь я подарю тебе ключ Двадцать два на двадцать четыре?

-

Автор: Павел Фролов КВ-1 (Клим Ворошилов) — советский тяжёлый танк времён Второй мировой войны. Обычно называется просто «КВ»: танк создавался под этим именем и лишь позже, после появления танка КВ-2, КВ первого образца ретроспективно получил цифровой индекс. Выпускался с августа 1939 года по август 1942 года. Принимал участие в войне с Финляндией и Великой Отечественной войне.

-

Оборудование для дугоконтактной сварки Во ВНИИЭСО разработана установка типа УДК-204 для механизированной сварки неповоротных стыков водогазопроводных труб при монтаже санитарно-технических устройств на строительной площадке. Установка включает в себя переносную сварочную головку, переносное пневматическое устройство и агрегат питания. Вес сварочной головки 8,5 кг. Сварочная головка, состоит из механизмов зажатия труб, привода осадки и системы возбуждения магнитного поля. С целью упрощения конструкции сварочной головки, уменьшения ее габаритов и обеспечения сварки в труднодоступных местах механизмы зажатия установлены так, что они вместе со свариваемыми трубами в течение всего процесса разо грева остаются относительно друг друга неподвижными. Зажатие труб осуществляется вручную быстродействующими трехшарнирными зажимами. Привод осадки — пневматический с диафрагмой, помещенной между двумя крышками. Давление диафрагмы передается на поршень и через рычаг сварочной головки — на зажимные губки с трубами. Система возбуждения магнитного поля выполнена разъемной в радиальном направлении и состоит из четырех катушек, создающих в зазоре между трубами радиальное магнитное поле, обеспечивающее перемещение сварочной дуги вдоль кромок свариваемых труб. Катушки возбуждения не имеют отдельного источника питания и включены последовательно в сварочную цепь. Для установки зазора между трубами перед сваркой имеется специальный поворотный нож. Пневматическое переносное устройство состоит из ресивера и электропневматического клапана, управляющего подачей сжатого воздуха от компрессора к сварочной головке. Агрегат питания включает в себя источник питания дуги-стандартный сварочный преобразователь постоянного тока, источник питания сжатым воздухом — компрессор, блок аппаратуры и барабан для кабеля и шланга. Сварочная головка связана с пневматическим устройством проводами и шлангом длиной около двух метров. Их длина от пневматического устройства до агрегата питания — 75 м. Для облегчения работы в монтажных условиях сварочные провода имеют небольшое сечение (25 мм2). Наличие относительно высокого падения напряжения на сварочных проводах вызывает необходимость в применении сварочного преобразователя на 500 а при номинальном сварочном токе 260 а. Блок аппаратуры обеспечивает необходимый цикл сварки: автоматическое включение сварочного тока, регулируемую выдержку времени разогрева, включение осадочного давления по истечении заранее установленного времени разогрева на осадку под током. Работа на установке производится следующим образом: концы свариваемых труб зажимаются в сварочной головке. Угольным стержнем возбуждается электрическая дуга между кромками труб и далее автоматически проходят следующие процессы: оплавление кромок вращающейся дугой, осадка, отключение сварочного тока и снятие давления осадки. При работе с установкой необходимо соблюдать правила техники безопасности и противопожарные правила, установленные для сварочных работ с открытой дугой. В процессе сварки не следует касаться свариваемых труб. Напряжение между трубами в процессе разогрева имеет ту же величину, что и между электродом и изделием при ручной дуговой сварке, т. е. 26-28 в. Сварка может быть осуществлена в любом пространственном положении на расстоянии не менее 30 мм от стены здания. Сваренные стыки равнопрочны основному металлу. Грат равномерно распределяется по периметру трубы, величина его не превышает 1-15 мм. При гидравлических испытаниях на плотность сварные образцы выдерживают давление 300 кгс/см2. Для труб, сваренных дугоконтактной сваркой, приемлемы все методы контроля качества, применяемые при контактной сварке. Наиболее широкое применение установка типа УДК-204 находит, при сварке отопительных систем зданий. Монтаж и сборка отопительных систем под сварку производится, как правило, заранее. Трубные заготовки стояков изготавливаются на заводе. Внедрение установки УДК-204 дает следующие экономические преимущества: исключаются расходы на кислород, ацетилен, электроды и т. п., установка сваривает трубы только за счет разогрева самих торцов и их сдавливания после разогрева; повышается производительность и качество монтажно-сварочных работ; снижаются требования к квалификации сварщика; вместо сварщика V-VI разряда, выполняющего ручную дуговую сварку, обслуживание установки производится оператором III разряда;снижение количества вредных веществ, выделяющихся при сварке оцинкованных труб, благодаря кратковременности процесса и малой зоне разогрева. Технические данные установки На установке могут быть сварены трубы диаметром 21,3 мм и 26,8 мм с толщиной стенки до 3,2 ми. При переходе с одного размера свариваемых труб на другой производится смена зажимных губок и изменяется время разогрева. Номинальный сварочный ток 260 а. Величина тока при сварке всех размеров труб остается постоянной. Род сварочного тока — постоянный. Продолжительность включения — 2,5%. Напряжение на дуге — 25-26 в. Привод осадки-пневматический. Усилие осадки-1800 кг при давлении сжатого воздуха — 5,5 кг/см2. Время сварки — до 3 сек. Производительность установки — 30 сварок/час. Вес установки: сварочной головки — 8,5 кг; переносноо ресивера — 8,0 кг; агрегата питания — 1000 кг. Габаритные размеры: сварочной головки — 195×185×550, переносного ресивера — 252 X236 X 360; агрегата питания — 1470Х900Х1490.

-

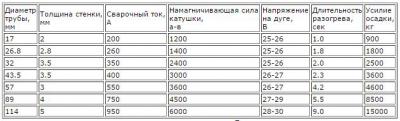

Технология дугоконтактной сварки Трубы, предназначенные под сварку, должны иметь торцы, перпендикулярные оси труб, без заусенцев. Для дугоконтактной сварки пригодны заготовки с торцами, полученными после резки на токарных станках, труборезных станках, маятниковой пиле с последующим снятием заусенцев сверлом, диаметр которого равен внутреннему диаметру трубы. Зачистка поверхностей заготовок от грязи и ржавчины не требуется. Процесс разработки технологии дугоконтактной сварки практически сводится к выбору рациональных параметров нагрева и осадки, обеспечивающих достижение равнопрочности сварного соединения с основным металлом, и отсутствию дефектов в сварном соединении. Необходимое качество сварных соединений получается при сдавливании равномерно разогретых по сечению кромок изделий. Равномерность нагрева достигается выбором оптимального режима сварки. Удовлетворительное формирование шва может быть получено при различных значениях сварочного тока и длительности разогрева. Каждому диаметру трубы соответствует свой диапазон сварочных токов, в пределах которого обеспечивается удовлетворительное формирование шва. Существенное влияние.на качество сварки оказывает величина плотности тока в изделии. При плотности тока менее 0,5 а/мм2 высокое качество сварных соединений может быть обеспечено в случае проведения механической осадки лишь тогда, когда накапливающийся на торцах свариваемых частей изделия металл уже начал течь, т. е. после появления стекающего слоя жидкого металла. При этом для обеспечения устойчивости процесса сварки необходимо поддержание зазора между свариваемыми изделиями, что может быть достигнуто только с помощью следящих систем. При плотности тока более 0,5 а/мм2 механическую осадку можно осуществлять при наличии на торцах изделий жидкой пленки металла без появления стекающего слоя. Это позволяет вести разогрев торцов труб при неподвижных относительно друг друга частях свариваемых изделий, уменьшает объем высаженного металла, т. е. уменьшает величину внутреннего и наружного грата. Благодаря тому, что разогрев ведется при неподвижных частях изделия, становится возможным упрощение конструкции оборудования за счет исключения сложных следящих систем. Если мощность источника питания не ограничена, следует стремиться к верхнему пределу сварочного тока. При заданном заранее источнике питания рациональным является наиболее эффективное использование его мощности. На равномерность разогрева торцов по периметру изделия существенно влияет скорость перемещения дуги. Установлено, что в конечной стадии нагрева может возникнуть локальное увеличение зазора, так называемый вырыв. При этом в металле, где произошел вырыв, образуется зона с пониженной прочностью шва, либо вообще несплошность соединения. Причиной образования вырывов является, по-видимому, возникновение жидких металлических капель, скорость перемещения которых значительно меньше скорости перемещения дуги. Благодаря разности скоростей возникают задержки в движении дуги, приводящие к местному расплавлению торцов и выбросу расплавленного металла из стыка. Одним из способов борьбы с вырывами является периодическое изменение направления вращения дуги (реверс), что дает возможность в течение некоторого времени разгонять жидкий металл по кромкам, не давая скапливаться ему в одном месте. Однако реверсирование, особенно на форсированных режимах, является малоподходящим и трудновыполнимым средством. Экспериментально установлено, что сочетание плотности тока в изделии более 0,5 а/мм2 со скоростями перемещения дуги порядка 100-150 м/сек позволяет полностью устранить вырывы и обеспечить равномерный разогрев кромок. Исходя из этого определяется величина радиальной индукции в зазоре и намагничивающая сила катушек возбуждения. Определение параметров катушек возбуждения (числа витков, сечения провода и тока) производятся, исходя из конструктивных соображений и способа питания катушек (независимо от дуги или путем последовательного включения их в сварочную цепь). Величина удельных усилий осадки при дугоконтактной сварке несколько выше по сравнению с контактной сваркой и составляет 8-10 кг/мм2 для малоуглеродистой стали. Оптимальная величина установочного зазора между свариваемыми частями изделия практически не зависит от размеров свариваемых изделий. Так, для труб диаметром до 100 мм — оптимальная величина указанного зазора составляет 2 мм, а для труб диаметром от 100 до 300 мм −2,5-3 мм. Отклонения величины зазора от оптимальной, как в сторону уменьшения (до 1,5 мм для труб диаметром до 100 мм и до 2 мм для труб диаметром 100- 300 мм), так и в сторону увеличения (до 2,5 мм для труб диаметром до 100 мм и до 3,5 мм для труб диаметром 100-300 мм) могут привести к нарушению устойчивости движения дуги. Сводные данные по режимам сварки, обеспечивающие удовлетворительное качество сварных соединений при неподвижных частях изделия в процессе разогрева, для труб диаметром 17-114мм из стали СтЗ-Ст20 приведены в таблице.

-

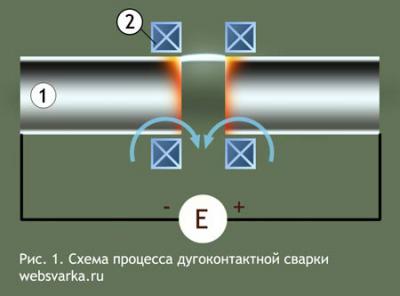

Основы теории дугоконтактной сварки Схема процесса дугоконтактной сварки показана на примере сварки труб. Две трубы, подлежащие сварке (1-1′), и катушки электромагнитов (2-2′) располагаются соосно. К трубам подключается сварочный источник питания (одна из свариваемых труб является катодом, другая — анодом). Катушки электромагнитов создают магнитные потоки, направленные по оси трубы навстречу друг другу. В результате, в зазоре между трубами, магнитное поле имеет радиальную составляющую. При взаимодействии тока дуги I и радиальной составляющей магнитного поля Bp создается сила Fg, приводящая дугу в движение. Эта сила, направление которой перпендикулярно направлению тока в дуге и направлению магнитного поля, заставляет дугу перемещаться по поверхности торцов со скоростью, достигающей нескольких десятков метров в секунду. При многократном обходе дуги по торцу трубы формирование шва происходит практически одновременно по всему периметру. При наблюдении вращающаяся дуга представляется сплошным кольцом из светящейся плазмы. При достижении сварочной температуры на торцах производится сдавливание (осадка) труб, аналогично тому, как это делается при контактной сварке. При движении в магнитном поле дуга оказывается под влиянием различных сил, действующих на столб дуги и его активные пятна. Эти силы можно разделить на движущие силы и силы сопротивления. Движущие силы возникают благодаря взаимодействию тока дуги с радиальной составляющей магнитного поля. Дугу можно рассматривать приближенно как проводник с током, помещенный в магнитное поле. На него действует сила Fg, определяемая законом Ампера Fg = B1Il, где В1 - составляющая индукции магнитного поля, перпендикулярная току; I — ток в проводнике; l — длина проводника. В случае аксиальной дуги и радиального магнитного поля сила Fg в каждый момент времени направлена по касательной к окружности трубы и стремится перемещать дугу по торцам труб. К силам сопротивления относятся сила аэродинамического сопротивления F1, сила трения потока увлекаемых дугой газов F2 о стенки зазора, представляющего собой узкую щель, и сила F3, противодействующая перемещению активных пятен дуги. Сила аэродинамического сопротивления зависит от скорости перемещения дуги и напряженности магнитного поля. Сила трения потока газов зависит от скорости перемещения дуги, а также от величины и геометрии зазора. Сила, противодействующая перемещению активных пятен дуги, зависит от материала электродов, их формы, состояния и температуры их поверхностей. Для вращающейся дуги характерно наличие трех стадий горения дуги в процессе всего периода разогрева торцов изделий (рис. 2). Одной из отличительных особенностей каждой из этих стадий является характер изменения скорости вращения дуги. I стадия — разгон и вращение дуги с нарастающей скоростью, В конце периода скорость достигает максимального значения. Приложенная к дуге движущая сила превышает на этой стадии направленные ей навстречу силы сопротивления Fg>Fl + F2 + F3. В начале этого периода F1 и F2 невелики, поскольку мала скорость перемещения дуги. Наибольшей из сил сопротивления является сила Fs, которая в начальный период велика из-за неблагоприятных условий для перемещения пятен на торцах труб. В течение периода величина силы F3 существенно уменьшается (торцы труб нагреваются, микронеровности оплавляются, газы дугового промежутка ионизируются). Основными силами сопротивления становятся силы аэродинамического сопротивления и трения. Разность между движущей силой Fg и силами сопротивления (F1 + F2+F3) определяет ускорение дуги в начальный период. Дуга после возбуждения вытесняется к внутренней поверхности труб благодаря тому, что в зазоре существует значительный градиент магнитного поля. По мере нагрева торцов градиент магнитного поля снижается и дуга входит в зазор. Время установления, максимальной скорости, т. е. Длительность I стадии зависит от индукции в зазоре и величины сварочного тока. II стадия — установившееся движение дуги с максимальной скоростью-наиболее длительная. Ее длительность характеризуется временем, необходимым для появления на торцах пленки жидкого металла. На этой стадии движущая сила уравновешивается силами сопротивления. Fg=F1+F2 + F3. В течение второй стадии снижается индукция в зазоре, что приводит к уменьшению движущей силы. Однако скорость перемещения дуги остается практически постоянной, так как одновременно уменьшается сила трения F3. На рис. 3 и 4 приведены кривые изменения максимальной скорости движения дуги в зависимости от сварочного тока и радиальной индукции в зазоре, снятые при сварке труб диаметром 27 мм. Из рассмотрения кривых видно, что в этой стадии основным параметром, определяющим скорость перемещения дуги, является величина радиальной индукции в зазоре. III стадия — вращение дуги с переменной скоростью, наблюдается при нагреве кромок выше температуры плавления. Практически вся поверхность торцов свариваемых изделий покрыта пленкой жидкого металла. Приложенная к дуге движущая сила меньше сил сопротивления. Сила Fg продолжает падать, так как в связи с увеличением зазора индукция в нем уменьшается. Сила аэродинамического сопротивления и сила трения потока увлекаемых газов также уменьшаются. Сила сопротивления перемещению активных пятен изменяется нестабильно, среднее значение ее возрастает. Это связано с образованием перемычек жидкого металла, выбрасываемого в виде искр, что приводит к колебаниям скорости перемещения дуги. Соединения, выполненные дугоконтактной сваркой, имеют такую же структуру, что и полученные другими методами с приложением давления, например, контактной стыковой сваркой оплавлением. Однако имеется и ряд особенностей строения, рассмотренных на примере сварки труб из стали Ст20. В большинстве соединений по линии стыка наблюдается светлая обезуглероженная полоска. Все стыки по форме и наличию светлой полоски можно разделить на 3 группы: стыки без светлой полоски; стыки со светлой полоской, с размытыми границами; стыки со светлой полоской, имеющей резко очерченные границы.Структура светлой полоски феррито-перлитная. Максимальное содержание углерода в ней 0,08-0,16%, при содержании его в металле свариваемых труб 0,18%. По обе стороны располагаются зоны крупного и мелкого зерна с нормализованной структурой. Ширина светлой полоски и ее форма зависят от режима нагрева и осадки. При удельных давлениях осадки до 6 кг/мм2 границы полоски размытые, практически независимо от режима нагрева; ширина ее достигает 0,9 мм. Механические испытания образцов сварных соединений, выполненные при указанных удельных давлениях осадки, пока?али, что прочностные характеристики стыка ниже характеристик основного металла. Это объясняется наличием в стыке окисных включений. Установлено, что оптимальная величина удельных усилий при осадке составляет 8-10 кг/мм2. Изучение структуры соединений, выполненных дугоконтактной сваркой на различных режимах нагрева при удельных усилиях осадки 8-10 кг/мм2, позволило установить, что размер и форма светлой полоски, а также размеры зоны термического влияния зависят от параметров нагрева: с увеличением сварочного тока и, соответственно, с уменьшением длительности нагрева ширина светлой полоски и ширина зоны термического влияния уменьшаются, границы полоски становятся более резкими. При этом возможны такие форсированные кратковременные режимы, когда светлая полоска вообще отсутствует, а зона термического влияния минимальна. Металлографические исследования сварных образцов с последующими их механическими испытаниями показали, что от размеров зоны термического влияния, наличия и формы светлой полоски зависят механические свойства сварного соединения. С уменьше нием ширины полоски и зоны термического влияния свойства сварных соединений повышаются. Таким образом, для получения высокого качества сварных соединений следует использовать форсированные режимы нагрева и более высокие удельные усилия осадки. Дополнительная информация:

-