-

Постов

105 -

Зарегистрирован

-

Посещение

-

Победитель дней

1

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент sed_alex

-

Чуть не забыл самое главное, первые жертвы плазморезки, куски 40*20*1,8 Ну а это сам аппарат, шумит вентилятором рядышком с макитой

-

Не стал отсылать продавцам аппарат - отремонтировал сам. Кстати сборка порадовала, соплей нет, спаяно нормально, все залито лаком (местами) Фотки внутренностей: Проблема оказалась в плохо пропаянном MC33025dw (повезло что непропай был вывода питания, если бы отлетел один из двух выходов или частотно задающая цепь получился бы фейерверк) Плата управления после ремонта, MC33025dw - справа. Осталось только настроить нормальную работу осцилятора (точнее перемотать 4 витка высоковольтной обмотки, китайцы намотали 2 витка по часовой стрелке, а затем еще 2 против, я вообще удивился что искра в сопле проскакивает. Сейчас запускается один раз, потом разборка горелки, протираем сопло, собираем опа еще раз запустилась Давление стоит 4.5 АТм. Вопрос к знатокам: 1) Подскажите какой должен быть искровой промежуток в разряднике(у меня сейчас стоит 0.5мм). 2) Сколько витков провода в стеклотканной изоляции должно быть намотано поверх медной обмотки осцилятора ?

-

Все верно, начинать лучше сразу с Си, ибо его знание позволяет потратив немного времени переходить с одной элементной базы на другую. (проверено на себе) P\S переводил тут один проект с Ардуино на STM8S207 (1200 строк кода) времени потратил 3 дня ( ВСЕГО 3 ДНЯ !!! ) Зачастую участки кода тупа копировались по 15.. 20 строк (процедуры вывода информации на графический дисплей), а затем менялись команды и символика функцией автозамены.

-

Ну вот грамотные люди подсказали - убавь давление, (как крайний раз пескоструйкой работал так на компрессоре и осталось 8 АТМ) в инструкции про рабочее давление вообще ничего не сказано, завтра (точней сегодня) попробую опустить до 4АТМ думаю запущу новую игрушку...

-

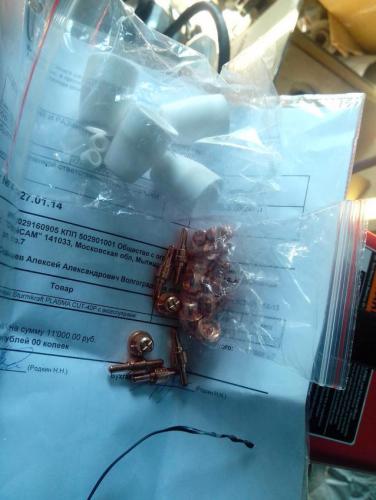

Прибор пришел. Сегодня был в запарке, плазморезку из транспортной забрал и заскочил в мастерскую на 20 минут (товариш попросил подварить на Наваре крепеж противотуманки. Сереге все сделал, распаковал коробку старательно замотанную скотчем: Вытащил аппаратец на свет божий из пенопластового плена тут правда обнаружилась первая засада - сетевой вилки нема Ладно зато в комплекте 10 комплектов электродов и 4 внешних белых изолятора: Соорудил вилку, сьездил за шлангом, (по дороге узнал, что заказчик на последних столах из нержавейки забыл указать два отверстия для подводки воды, а я их уже порезал на водоабразивке и согнул края ) , вдобавок в магазине шланга 8ки небыло была только кислородная девятка (которая на штуцерах ходит свободно), пришлось ставить по 2 хомута. Съездил к заказчику забрал поверхности столов и отвез их к себе в гараж, плюнул и решил запустить таки плазму. Ну и вот оно включилось в сеть. Дальше меня продолжил преследовать злой рок, ну или аппарат показывал свой характер - запускаться категорически отказался, все светится воздух при нажатии кнопки подается, еле заметная искра при касании и отнесении горелки от металла проскакивает но дуга не зажигалась... Попробовал раз 10 и поехал домой отдыхать, завтра сдача очень важной работы на которую я потратил почти пол года - плазма подождет...

-

Аппарат заказал, приедет сделаю отчет с веселыми картинками

-

Ээх если бы были 3 фазы, да еще не выключали свет по ночам.... P\S Знакомый при мне бримой 40амперной раскраивал лист 8ки, да с обратной стороны был грат но при ударе молоточком он отваливается.. По поводу расходки я не беспокоюсь, в Китае 100 простых комплектов стоят всего 350...400 руб.

-

Спасибо за ответы. Еще такой вопрос от генератора на 2.5 кВт кто нибудь запускал плазморез ?

-

Приветствую! Аппарат нужен как частичная замена болгарки (резка листового металла от 1 до 8мм), и прорезания отверстий в швеллерах. Интересует мнение народа по эксплуатации следующих аппаратов: 1) Sturmkraft PLASMA CUT-40P - 10500 руб2) Master CUT-40 - 11000 руб 3) FoxWeld PLASMA 33 - 11600руб4) Redbo INTEC CUT-40 - 12000руб P\S Можно конечно заказать CUT40 c Aliexpress, но разница в цене в 500...1000 руб не стоит месяца ожидания.

-

К переходу на ARM платформу я готовился давно, в августе же получил "пинок" в нужном направлении, так что STM - выбор осознанный. Отвечаю на вопрос почему: STM8S003F3P6 при цене в 12 руб\оптом и 16 руб розница - имеет на борту 8 кб памяти, 192 байта EEPROM и кое что еще: 1) Встроенный генератор 16 мгц. 2) 5штук 10 бит АЦП 3) 6 таймеров (2 из которых монстроидальные TIM1_1, TIM1_2). 4) Полноценный UART 5) SPI шина 6) i2с шина 7) Отладчик по 1 проводу (SWIM) При всем при этом у стандартной микрухи рабочий диапазон лежит в пределах -40...+80 Питалово 3...6 вольт, и все это размещено в корпусе TSSOP-20 Все верно управление симистором по первичке (работает парочка MOC3062 + BTA20

-

Давненько не заглядывал Взял все свои старые остатки PIC и Atmel сгреб в кучу и продал, теперь у меня новая "любовь" контроллеры STM за последие 3 месяца, были сделаны 3 проекта. Первый - контроллер конт. сварки Второй и третий -коммерческие (автомобильная тематика - тестирование турбодизелей). P\S если кому интересно могу выложить проект контроллера контактной сварки на всеобщее обозрение (собран на самом дешевом контроллере STM 8S003f3p6 (стоит 16 руб в розницу) Вот оно в действии http://www.youtube.com/watch?v=2cFuYTaEF-A

- 91 ответ

-

- 3

-

-

Обратил внимание на деда у нас в городе, он когда тонкую кузовщину варит кромки вставки и основного металла как бы подгибает вовнутрь, после этого проходит полуавтоматом после зачистки счеткой видно немного что металл поведен но наплыва практически нет. P\S я им свою машинку привозил крыло вытянуть споттером - видно, что человек с душой работает.

-

Привет! alek956 мои поздравления, теперь и вы узнаете, что такое сесть попрограммировать в 9 вечера на часок и лечь спать когда уже светает Хотел ответить по поводу переписывания программ с одной платформы на другую. Не все так просто как кажется, несмотря на сходные языки программирования и мнемонику команд есть куча подводных камней. Зачастую проще снять с устройства "логику работы" и написать свой код, чем разбираться с чьей то поделкой. Ардуино - для начинающих отличный вариант - имеет очень легкий интерфейс для изучения и построения простых схем, но как только начинаешь копать в глубь - от него приходится отказываться и переходить на более мощные девайсы такие как Raspberry Pi, или помаленьку учить Асемблер и Си

- 91 ответ

-

- 1

-

-

Подготовка к майским соревнованиям началась На фотографии начало изготовления нового плавучего кикера (трамплина). Занимаюсь помаленьку по вечерам и выходным когда есть помощники. P\S для изготовления использовал профильную трубу 40*20*1,8 радиус изгиба 13 метров (прогиб в центре 167мм) расчетный запас прочности как и положено в 5 - 7 раз.

-

Одна из составных частей нового образца парапланерной лебедки. Помаленьку привыкаю к сварке алюминия, все не сильно нагруженные детали стараюсь изготавливать из АМГ-5, вроде тут 50 грамм сэкономил поставив алюминий, там 100 грамм а на готовом изделии все в 10 кг выливается.... Из недостатков конечно - при соединение сталь с алюминием приходится изолирующие прокладки ставить На фотографии пара швов на штанге определения натяжения троса (по текущему отклонению определяется усилие натяжения троса, сравнивается с допустимым и в случае превышения идет команда на двигатель сбавить обороты ) P\S думал на испытаниях подшипники рассыпятся скорость вращения валков при максимальной скорости смотки 15м\с доходит до 250 оборотов в секунду (15000 об\мин)

-

мутный если не сложно можно поподробней, что за клапан и как реализовано ?

-

Наверное всетаки очень многое зависит от инвертера еще. В связи с выключениями света приходится варить инвертерным полуавтоматом ПДГ-200И и старым Телвином-164 от генератора, 2,5кВт - да есть ограничение при токе более 80 Ампер у генератора срабатывает защита, для сварки профильных труб мне хватает за глаза. Телвином - есть особенности в поджиге дуги - нужно наловчится.... Генератор из дешевых (Huter 2500) P\S старым трансформаторным сварочником от генератора варить не получалось.

-

36 лет, г. Волжский. Высшее образование: Инженер-механик хим. производств, по специальности и дня не работал . Всю жизнь увлекался радио, с паяльником дружу с 12 лет, основной вид деятельности с 2000 по 2013 год - ремонт электроники, первым в городе приобрел паяльную станцию, первый начал ремонтировать сотовые телефоны... Сварочник купил в 1997 году у знакомого по случаю, и до 2009 года он проработал у тестя друга в гараже. В 2004 году вернулся в спорт, осенью 2008 получил травму колена после которой предстояло перенести 2 операции и восстанавливатся пол года, именно в этот период была разработана первая лебедка. (вот уж по истине "все к лучшему" ) Переломным оказался 2009 год, научился сначала варить электродом (было необходимо сварить раму для лебедки) затем заинтересовался сваркой нержавейки (для изготовления нержавеющего барабана) и собрал самодельный TIG AC\DC (Предгаз, постгаз, осцилятор - все как у взрослых аппаратов) Помаленьку хобби начало приносить больше денег чем основная работа, в 2011 году до кучи был куплен еще и полуавтомат, затем приобретен TIG AC\DC 200P после чего самодельный TIG ушел на заслуженный покой. Сейчас мастерская по ремонту электроники - уже не функционирует, полностью переключился на разработку - ну и как следствие предсерийные образцы собираю от начала и до конца сам. P\S кроме металла - очень люблю работать с деревом и композитами, ну и с электроникой не завязал - старые клиенты то остались

- 647 ответов

-

- 17

-

-

Привет! У меня такая установка пылится в углу гаража, после покупки Mueler AC\DC 200p Батарею конденсаторов для удаления постоянной составляющей (собирал долго и мучительно) - продал сразу после покупки нового аппарата. остались транс + защита транса от осцилятора + блок управления +маленькая горелка. Могу сбросить ссылку на тему в Форуме "Мастерсити" в ЛС если интересно, там даже схема девайса есть. Этой самодельной установкой варилась в основном нержавейка, но периодически приходилось варить и алюминий, именно поэтому через 1.5 года эксплуатации "придушил жабу" и купил новенького "китайца".

-

Существует очень много "травильных паст" (нужно смотреть какие есть у вас в городе). P\S Перед нанесением советую внимательно прочитать инструкцию.