-

Постов

566 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные di4

-

-

ИМХО: Снять внутренние напряжения после сварки можно при помощи термической обработки (отпуск). Внутренние напряжения при этом либо переходят в деформацию конструкции или равномерно распределяются по всей конструкции без образования пиковых локальных значений которые порой и приводят к разрушению. В случаях со сваркой толщин 1,8 мм узлов с несложной конфигурации термическую обработку не проводят так как это очень дорого да и разрушения связанные с внутренними напряжениями сталей с содержанием углерода менее 0,22 % при толщине менее 32 мм не сложной конфигурации не отмечены (если только концентрация сварных швов очень высока). Такие конструкции не несут опасности и их работоспособность проверяется опытным путем. Например Вы свариваете 10 тренажеров и отдаете на испытания если испытания прошли успешно то считается что можно дальше варить по этой же технологии следующие 10000 тренажеров а потом сново проверять.) Прочность труб коробчатого сечения можно увеличить путем наполнения их каким либо наполнителем. Например можно залит в них раствор песка и цемента - подождать когда раствор застынет и получите железобетонную конструкцию.))

-

1

1

-

-

Задарите чуваку кто-нибудь старый редуктор. А то он всю страну на уши поднимет.)

-

2

2

-

-

Пожалуйста расскажите о технике ведения горелки при термической правке. Столкнулся на работе с необходимостью поправить ребро. Все говорят что править нужно следующим образом. Рисуешь мелом линию которую будем греть. Утыкаемся горелкой в точку на этой полоске и греем ей пока на поверхности лужица не появится, и потом двигаемся по полоске. Читал что термическую правку производят при температурах 450-650 градусов. И всегда я разогревал полоску движениями горелки вдоль линии пока она не станет красного цвета потом ждал пока остынет. Металл остывал - лист загибался. А как у Вас?

-

Или иногда не выкручиваются потому что присохли.) Ремонт встанет как новый редуктор обычно.

Поэтому сами и ремонтируют.

-

Сварщик за частую работает на разном оборудовании поэтому ему удобнее не выяснять работает ли на этом оборудовании манометр, а просто по месту замерить расход. Ротаметр на редукторе с большей вероятностью можно разбить в процессе замены баллона.а ротаметр на редукторе чем плох?

Это аксессуар сварщика он стоит не дорого компактен и удобен. Зачастую редуктор с ротаметром находиться на удалении от места сварки и поэтому приходиться либо тащить горелку к ротаметру либо просить другого сварщика посмотреть расход.они для проверки расхода газа у сварщиков,ну к примеру мастером или специалистом по сварке.По технологии положен какой то расход,можно в любой момент проверить,а так проще редуктор с ротаметром или с манометром,где литраж показывается купить.

Наденьте на штуцер шланг идущий к оборудованию и попробуйте еще раз.Привет всем :-) Мне немного подпортил настроение новый аргоновый редуктор Суть проблемы - на видео. Замучили броски давления на старте. Свободный ход барашка, потом - туже, туже и - тишина. Ещё чуть открываешь и только потом начинается подача газа, но уже с нехилым расходом. Возможно ли как-то отстроить редуктор на более плавную регулировку? -

На данный момент пришел к выводу, что редуктор можно использовать любой, с любыми манометрами, а расход газа нужно всегда мерить расходомеров приставляемым к соплу горелки. Фото есть выше по теме.

-

Догадался позже.))болгарку с другой стороны надо было крепить, так искры на себя лететь будут -

-

ИМХО: Может горелку низко держит или расход аргона недобор или перебор. Либо перегревает, погонку уменьшить за счет увеличения скорости сварки или за счет снижения тока. У стали 12Х18Н10Т теплопроводность 15-20, а у 08Х13 до 28. Поэтому режим надо с меньшей погонной энергией.

http://ndt-welding.com/tehnika-svarki-tig/#more-687

Да и разделку поищите в инете для 5 мм в горизонте односторонняя идет.

И в два прохода я думаю

-

Заодно и зажим обратного провода проверьте. Может греется где, плохой контакт.

-

-

Имхо: Кольцевой шов усаживается во внутрь и тянет крышку к центру поэтому она идет волной. Если еще термически не правили крышку, свальцуйте из такого же тонкого листа трубку равную диаметру обоймы, но не сваривайте шов, а оставьте нахлест. Вырежьте обойму (крышка распрямится) и вварите свальцованную трубку. Шов не будет сильно тянуть крышку к центру так как трубка не такая жесткая и распускается или сжимается. Сварку понятно начинать с противоположной стороны разреза свальцованной трубки, сначала с одной стороны потом с другой. Когда заварите кольцо обрежьте излишки свальцованой трубки и заварите продольный шов свальцованной трубки. К верху трубки кольцевым швом приварите обойму. )

-

приварить точками угловые ребра,

Если крышка под пищевые продукты то её будут мыть, а там зачастую неприемлемы незамкнутые швы так как эти места нельзя промыть. Ну это так к слову.

-

ИМХО: Не поздно. Крышку коробит напряжения, которые возникли в результате усадки сварного шва. А так как бобышка толстая, а лист тонкий то почти все напряжения перешли в упругую деформацию листа. Если конечно кто нибудь специально горелкой вокруг бобышки круги не нарезал.) Вырезали - выправлялось обратно правда это на листовых конструкциях 3-8 мм и там низкоуглеродистая сталь. Нержавейка тянется лучше, поэтому может остаться перегретое кольцо после вырезки - это уже зависит от того как сварщик старался нагревал. Вобщем у меня такое мнение, людям свойственно ошибаться заблуждаться и даже менять свои решения.Уже поздно. После вырезки пропеллер не исчезнет!Как вариант могу предложить следующую конструкцию бобышки:

Такая конструкция обеспечит возможность усадки кольцевого сварного шва в цент и скомпенсирует деформацию крышки на себя. Если не хватит жесткости прихватите треугольные ребра снаружи. Все чем могу.)

Можете трубку из листа свальцевать и снизу к бобышки предварительно приварить чтоб новую не точить.

-

ИМХО:Мы обычно на больших листовых конструкциях спасались прихраткой к внутренней стороне рамки из швеллеров или двутавров а потом вставку вваривали. Рамку оставить конструктивно навсегда. Так что посоветую аккуратно вырезать, так чтобы отверстие в крышке было с минимальным зазором . Собрать окошко из уголка или вырезать толстое кольцо (можно тонкое но с ребром добавить на него ребро) и прихватить короткими прихватками изнутри. Зазор между кольцом и крышкой должен быть минимальным и ток минимальный. Желательно РД сваркой , а не аргоном . Можно полуавтомат, но на с маленькой погонной энергией (быстро вести, маленький ток). Если не повело после прихватки кольца то приваривайте бобышку минимально возможным швом (катетом). Четыре шва крест накрест. Шов 1- 2 по часовой стрелке шов 3- 4 против часовой стрелки.

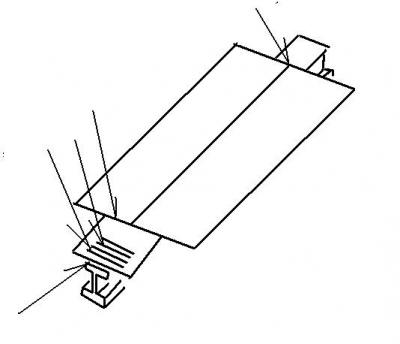

Еще можете посмотреть схему:

http://www.gosthelp.ru/text/STO002202560022006Svaroch.html

Рисунок 6 - Установка заплат прямоугольных с закруглением (а) круговых или овальных (б), прямоугольных без закругления (в) и порядок выполнения швов

Вид а

Положительный результат не гарантирую, все на ваш страх и риск. Сам редко с листовой тонкостенкой сталкиваюсь поэтому борьба с ней только одна - процессы сварки с малой погонной энергией.

Наружный диаметр кольца должен быть больше диаметра бобышки. -

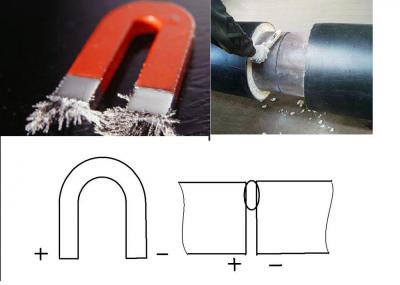

Ну если углубиться в теорию и мою фантазию можно рассматривать стык как магнит. Рисуем:

Как стык превращается в магнит?

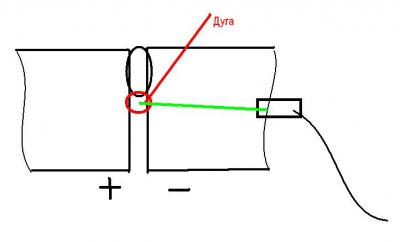

Видимо к стыку прикреплен обратный сварочный провод и во время сварки через трубу идет ток, идет по зеленой траектории:

Так как ток проходит только через правую трубу то она намагничивается скажем становиться боле отрицательной чем левая труба.

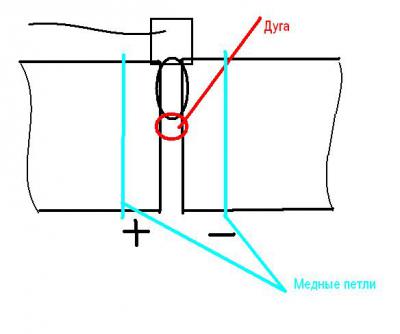

Поэтому борьба с магнитным дутьем должна сводиться к следующим мероприятиям.

1. В начале шва прихватывается пластина на которую вешается зажим обратного провода. Когда труба заварена на четверть надо переместить пластину ближе к дуге и продолжить сварку.

2. Перед сваркой затяните на трубах петли из оголенного сварочного провода. Тогда ток к месту сварки будет двигаться не по трубам, а по медным петлям:

3. Что там еще можно нафантазировать: Возможно поможет предварительно перед сваркой положить на трубы свальцованные толстые металлические накладки желательно из ферритной стали. Возможно это уменьшит интенсивность намагничивания самой трубы так как намагничиваться будут еще и накладки.

Все на сегодня, креатив закончился. Все это можно попробовать, но не уверен что это действительно поможет. Если кто хочет может поэкпериментировать. Сам не пробовал. )

-

Если уж на то пошло, то Механизированная сварка в инертных газах плавящимся электродом ))))) под аргонодуговой понимается, как правило, сварка неплавящимся электродом)))

По классификации НАКС - МАДП – Механизированная аргоно-дуговая сварка плавящимся электродом. Читайте классику.))

-

-

Керамическая плитка толстая и крошиться. Паронит тонкий и мягкий.быть может, плитку подложить под лист для теплоизоляции?

Можно сделать рамку из швеллеров полками во внутрь и посередине один швеллер. Прихватывать все равно в нахлест по краям по периметру. Только сильно одно место не грейте, а то согнет лист. надо водить горелкой достаточно быстро чтобы весь лист сразу грелся. И с другой стороны.)Подложка - 3 швеллера 10-ки, сваренные в виде столика, как я уже говорил)Паронит в принципе можно не подкладывать.

Схема получиться как будто вы натягиваете барабан.

-

1

1

-

-

это ж долго так получится, если не охлаждать принудительно. Кстати, чем чревато такое охлаждение, появлением трещин? Лист горячекатанный, сталь 3

Принудительное охлаждение сварных швов низкоуглеродистых сталей может привести к повышенной твердости металла сварного шва что увеличивает вероятность развития трещин в сварном шве в процессе эксплуатации и увеличивает внутренние напряжения при сварке что ведет к увеличению деформаций после сварки. (но здесь есть свои нюансы)

Принято считать что стали с содержанием углерода до 0,22 % и толщиной до 32 мм при естественном охлаждении после сварки в условиях окружающего воздуха 20 градусов цельсия не закаливаются, то есть метал шва не имеет после сварки высокую твердость.

Теоретически с точки зрения считается что если конструкция остыла до 300 градусов С то её можно охлаждать принудительно. Однако я считаю что этого делать все рано не стоит потому что конструкция очень резко меняет размеры что может привести к возникновению зарождающихся трещин. Нельзя начинать варить сталь принесенную с мороза в помещение пока она не будет иметь температуру окружающего воздуха 20 градусов С.

Кстати о вашей схеме.

Если прежде чем прихватить лист к подложке вы его подогреете например до 100 градусов горелкой или в печи, то он расшириться и его горячим прихватить к холодной подложке. Когда прихваченный лист остынет он будет в растянутом состоянии, это уменьшит коробление в процессе приварки набора. Дело в том что подогревать листовой метал необходимо равномерно давая возможность теплу равномерно разойтись по объему листа иначе лист выгнет. Нагревать его необходимо от краев к середине по спирали, сначало одну сторону потом вторую. После обработки пламенем необходимо подождать некоторое время чтобы тепло распределилось по объему и весь лист имел одинаковую температуру. Определить температуру 100 градусов можно капнув на лист несколько капель воды. Если вода не испаряется то температура листа меньше 100 градусов если быстро испаряется то лист перегрет. Нагревать выше 100 градусов лист я думаю не имеет смысла так как он своим теплом не нагреет подложку. Либо проложите между подложкой и листом кусок листового паронита размером меньше листа чтобы можно было сделать прихватки. Правда при сварке конструкции паронит может гореть и вонять.)

А 2 метра шва 2-х мм листа 200*50 см из СТ-3 это считается длинный шов или средний? И имеет ли смысл сваривать их встык широкой стороной обратноступенчатым способом в разброс или достаточно просто обратноступенчатого шовчивами по 15 см? Электроды ОК 46 нуль нуль 3 мм подойдут?При выборе стыкового соединения при реализации схемы с термодомкратом, стоит подложить между листом и двутавром медную подкладку толщиной 3 мм. Это не на много увеличит теплоотвод, но зато вы не приваритесь к тавру.))

это ж долго так получится, если не охлаждать принудительно.Таков мой придуманный технологический процесс. Можете реализовать свой. В большинстве случаев конструкцию охлаждают сжатым воздухом, но не сразу, а через несколько минут. Это не приводит к закалке. И еще - охлаждают не шов, а всю металлоконструкцию так как тепло распределилось по объему и деталь увеличилась в размерах.

Потом всегда можно заказать лист 20 мм сварить быстро и отдать на фрезеровку листа площадью 0,25 М2. ) Это будет быстрее?)

Да и не советую охлаждать ниже температуры 20 градусов.

Все это я не пробовал. Просто теория.

-

3

3

-

-

А 2 метра шва 2-х мм листа 200*50 см из СТ-3 это считается длинный шов или средний? И имеет ли смысл сваривать их встык широкой стороной обратноступенчатым способом в разброс или достаточно просто обратноступенчатого шовчивами по 15 см? Электроды ОК 46 нуль нуль 3 мм подойдут?

ИМХО:

Для стыкового шва диаметр электрода 3 мм толстоват. Я бы наверно попробовал 2 мм.

Для углового шва тройка наверно пойдет.

Могу предложить попробовать схему с термодомкратом, обсуждаемую выше. Но сами понимаете по этой схеме металл натягивается как тетива у лука и может порваться и отскочить кому нибудь в лоб.

Перегиб который останется можно попробовать устранить рихтовкой. Я никогда не пробовал эту схему. Все на Ваш страх и риск.

Желательно варить короткими швами скажем по 70-80 мм обратно ступенчатым способом двумя участками от середины к краям. Желательно предварительно проварить края потому что их загнет. Если будете давать остывать каждому шву длинной 70-80 мм а потом варить следующий деформация будет меньше.

Все в теории как будет на практике не знаю.))

Желательно варить в помещении 20 градусов цельсия и принудительно не охлаждать ни водой ни воздухом.в том-то и дело, что прочность важна, нагрузки будут игого (не даром ребра жесткости делаем). Ладно, значит с фасками-

2

2

-

-

в том-то и дело, что прочность важна, нагрузки будут игого (не даром ребра жесткости делаем). Ладно, значит с фасками

Соединение Т8 ГОСТ 5264 разделка с двух сторон под углом 45-50 градусов. Еще попробуйте варить короткими швами скажем по 50 мм ( можно обратноступенчатым) и ждать пока каждый остынет. Когда по периметру пластину прихватите тоже дайте остыть. Дело в том что когда вы будете накладывать шов пластина будет разогреваться, а заневоленная по периметру пластина расширяется и выгибается пузырем. Когда она остывает она встает на место и слегка натягивается.

-

от это Вам решать. Если Вам прочность важна то фаски дадут больше проплавление и соответственно большую прочность и большую деформацию. А если прочность не важна то и катетами обойдетесь и проплавление будет меньше и деформации теоретически меньше.)Фаски с полос нужно снимать или и так пойдет, кстати? -

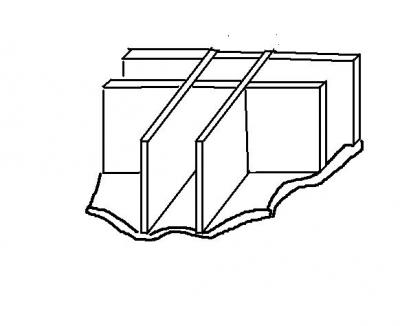

Схемы сварки и борьба с деформациями

в Технологии и документации

Опубликовано

ИМХО: правая схема будет держать большее усилие так как метал держит нагрузку при сжатии больше чем при растяжении.