Spec

Участник-

Постов

459 -

Зарегистрирован

-

Посещение

-

Победитель дней

32

Spec стал победителем дня 12 октября 2012

Spec имел наиболее популярный контент!

Контакты

-

Сайт

http://

Информация

-

Город

Апатиты Мурманской обл.

-

Oткyдa Вы узнaли o проекте Вебсварка?

из поисковых систем

Посетители профиля

6 910 просмотров профиля

Достижения Spec

-

Могу предложить твердые самофлюсы: ПГ-10Н-01, ПГ-10К-01, ПР-Н70Х17СР4, ПР-Н65Х25СР3, ПГ-СР4.

-

-

Если искра - значит в этом месте нет наплавки. Участок детали, подлежащий наплавке, надо предварительно обнизить на 0,5-1,0 мм. Это предотвратит появление зон без покрытия после мех. обработки, удалит дефектный слой (усталостные микротрещины), да и на шероховатую поверхность наплавка лучше ложится.

-

Переделывать не надо, ходить будут. Теперь в обработку. Вот только надо было перед наплавкой снять размеры, сделать шаблон. Как правило, на изношенном рокере есть подходящие для этого участки.

-

Похоже не перегрев. На надо "жарить". Заблестело, Несколько секунд чтобы проплавилось - и охлаждать.

-

Есть у меня порошки самофлюсующихся сплавов для ГПН. Сообщите сколько надо. Настораживает, что наплавлять собираетесь методом ГПН. Это может привести к поводкам. Какой диаметр вала (лучше эскиз), Почему именно 60 HRc? Как будете обрабатывать валы после наплавки. Одним словом максимум информации, можно в личку.

-

правильная мысль. Ремонтировать надо наиболее простым и дешевым способом, обеспечивающим хороший результат. Не стоит. Этот материал для износостойкой наплавки, имеет высокую твердость и низкую пластичность. Уж лучше ПГ-10Н-04 Порошок гранулированный, предназначен для наплавки. Содержание компонентов в % масс. Бор ----------- 1,2-1,8 Кремний ---- 2,3-2,8 Железо ------ 2,0 Углерод ----- до 0,2 Никель ------ остальное или тульские ПР-НХ13СР, ПР-Бр0л8НСР (самофлюс.) Хорошо идет кастолиновский порошок 10224, но это дорого, как все кастолиновское...

-

Разделка должна быть практически сквозная ( около 0,5 мм до "выхода"). Концы трещины засверлить. Участки рядом с разделкой зачистить- 5-10 мм. Хорошо - это сколько? Нужно греть шейку в зоне сварки по кругу до начала свечения (600-650С). Когда начинается свечение хорошо видны неразделанные трещины, если таковые остались. При наплавке порошка в разделку греть резаком противоположную сторону коллектора. Это снизит напряжения в детали. Ну и медленное охлаждение после сварки, напр. засыпать вермикулитом.

-

Восстанавливал такие поломки. - Выточить новый патрубок (латунь, нержавейка). - вкрутить взамен сломанной через прокладку толщиной около 1,5 - 2 мм (фторопласт, полиэтилен, паронит), предварительно смазав резьбу небольшим количеством эпоксидки с отвердителем. Прокладка обеспечит герметичность, эпоксидка предотвратит ослабление резьбового соединения при эксплуатации, приводящее к утечке. В советских редукторах резьбовое соединение таких деталей пропаивали припоем ПОС.

-

Предполагаю, что контактная конденсаторная

-

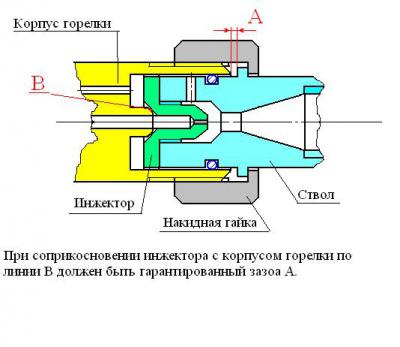

Блин, «Остапа (schkaliki) понесло. Изначально тема о причинах недостатка кислорода в подогревающем пламени при норме режущего. Если Вам есть что сказать – опишите причины. В посте 4 Вы пишете о ТО резака, но ничего о причинах. Мое мнение: - Инжектор либо не соответствует установленному мундштуку. - Инжектор согласуется с установленным мундштуком, но резак ацетиленовый (на мундштуке должен быть выбит его номер и буква А (ацетилен) или П (пропан). И писал я не только о «барашках» но и о том, что описываемые симптомы характерны для ацетиленовых резаков, подключенных к пропану. Теперь о зазоре. Еще раз просмотрите раздел http://websvarka.ru/talk/topic/971-vzryv-rezaka/ Вкратце повторю. Важен не «зазор», а герметичное сопряжение инжектора с корпусом резака (горелки). Если это не обеспечить – кислород большей частью пойдет мимо инжектора, «подсос» - снижение давления в магистрали горючего газа - исчезнет. Т.к. давление в кислородной магистрали изначально выше, чем в магистрали горючего газа, кислород проникнет в последнюю, образуется горюче - взрывчатая смесь. Возможные последствия этого объяснять не буду. Вы в утвердительно-безапелляционном тоне пишите: «Именно на явлении эжекции основана работа резаков эжекторного типа». Уверяю, что работа резаков основана не на «явлении эжекции», а на процессе горения в потоке кислорода нагретой до определенной температуры углеродистой стали. Так что замена термина «Инжектор» на «эжектор» принципиально ничего не поменяет. Кстати, вы пишите о «резаках эжекторного типа». А что скажете о «безэжекторных» резаках. Мне такие не попадались, подозреваю, что их нет в природе. Еще один перл: «Ну и по существу- в эжекторе есть калиброванное отверстие и увеличение подсоса кислорода не приводит к обратным ударам.». А где написано, что приводит? И почему кислорода? Разряжение создается в канале горючего газа. Вы так ничего и не поняли. По существу – к обратному удару (точнее к условиям для его возникновения) приводит не увеличение или снижение величины «подсоса», а утечка кислорода в магистраль горючего газа, с образованием взрывоопасной смеси газов, что бывает при нарушении сопряжения инжектора с корпусом резака (зона В на рис. выше). Для возникновения взрыва (обратного удара) смеси горючего газа с кислородом необходимы и достаточны 3 условия: - Сама смесь в определенных пропорциях; - замкнутое пространство; - температура вспышки смеси. Первые 2 условия при работе резака (горелки) всегда присутствуют, а вот 3 условие следует предотвращать. А наступить это может в 2 случаях: - нагрев ствола резака или его частей до или выше температуры вспышки газовой смеси; - снижение скорости потока горючей смеси газов на срезе мундштука ниже скорости ее горения. Возвращаясь к инжектору, который вы так любите крутить, можно сказать, что он не гарантирует от обратного удара, а лишь предотвращает распространение его в корпус резака, шланги и т.д. Цитата: «немного о лексике- если вы в утвердительно-безапелляционном тоне настаиваете на бесспорности своего утверждения, то исправьте инжектор на ЭЖЕКТОР». Не хотел я о лексике и о грамотности. Но «не судите, да не судимы будете». Да, я утверждаю, что негерметичное сопряжение инжектора с корпусом резака приводит к срыву эжекции. Но не безапелляционно – возражайте, только аргументировано, иначе – голый треп. «разогрев мундштука и трубки, на которую он накручивается». Мундштук накручивается не на трубку (а их в составе ствола 2 или 3), а на головку. «приводит к самовоспламенению смеси газов». Самовоспламенение – это без влияния извне, а вы пишите о недопустимом нагреве ствола резака. Так что это не самовоспламенение, а воспламенение в результате ее нагрева до температуры вспышки. «В мундштуке накапливается ссор, если он забьет отверстие на его конце, давление газа на выходе увеличится;» Вы, как я понял, имеете в виду «ссор» внутри резака…Ну, и… Обратный удар? Да просто пламя погаснет… «Закрытие выходного отверстия мундштука путем касания к детали – тоже мешает нормальному выходу газа в окружающую среду». Сами то поняли, что написали? Это как «Закрытие бутылки пробкой мешает налить водку в стакан». Высокая, высокая лексика! «Если закончился баллон с кислородом». Может с точки зрения высокой лексики правильнее будет «Если закончился кислород в баллоне»? «выдержка из общепринятой рекомендации» Это что за рекомендация? Кто ее общепринято дает? Не понятно… «– то есть все что влияет на давление кислорода, резкое изменение его значения..» Давление кислорода колеблется в узких пределах. Редуктор в сети, однако. Важна скорость истечения горючей смеси. Если она выше скорости горения – отрыв пламени, если ниже – возможен обратный удар. Но не всегда. Догадываетесь почему не всегда? Теперь о терминах: Инжекция и Эжекция. Просмотрел с десяток книг по газовой сварке и резке авторитетных авторов. Термина «эжектор», «эжекторный» не встретил. Итак, если упрощенно. Инжекция – впрыскивание. Эжекция – всасывание. Инжектор в ГПА – деталь с калиброванным каналом, через который подается (можно сказать «впрыскивается») кислород. Часто в газо - и гидродинамике его называют соплом. Но в ГПА есть другие сопла, поэтому название этой детали (а это имено деталь, не сборка, не аппарат) инжектором, на мой взгляд, оправдано. Вы же называете эту деталь эжектором, т.е. «всасывателем». Согласитесь, нелепо. Ничего он не всасывает.И тем не менее в резаке (горелке) эжектор есть. Это совокупность инжектора, камеры смешения и корпуса, их объединяющего. Совместно они способны создавать Эжекцию (т.н. подсос в канале горючего газа), порознь нет. Как вывод – Резаки и горелки, имеющие в своей конструкции инжектор (впрыскиватель), именуются «Инжекторными». Называть их Эжекторными (сосущими) как-то нелепо. Это мое мнение. Можно возражать, но это вряд ли поможет Роману Валеву разобраться с резаком.

-

На первом снимке отчетливо видны маркировки на вентилях: "Кислород", "Ацетилен". Да и симптомы характерны. Что касается чистоты оборудования - то это должно быть нормой. Это связано с износом резака (горелки) (или дефектом изготовления) в месте сопряжения инжектора с рукояткой, кислород при этом идет не через инжектор, пропадает подсос в канале горючего газа, что в свою очередь приводит к обратным ударам. Эта тема обсуждалась ранее.

-

У вас ацетиленовый резак. Соотношение газов в смеси "кислород / ацетилен" около 1,1. При работе на пропан-бутане соотношение "кислород / пропан-бутан" примерно 3,5 (т.е. кислорода в горючей смеси в 3,5 раза выше). Так что у вашего резака кислородное голодание в линии подогревающего пламени. Для нормальной работы нужно изменить сечение сопла, смесительной камеры, инжектора.

-

Сколько надо? Если немного - посмотрю у себя. Есть, конечно, но работать можно.

-

Судя по вашему сообщению что "свежезаправленный баллон с пропаном не горел" (и слава Богу, гореть должна горючая смесь на выходе из горелки).проблема так и осталось проблемой. Сделайте фото вашего оборудования: общий вид, горелка, подробно все сочленения газовой магистрали, баллон в зоне вентиля, редуктор. Выкладывать фото надо, нажав справа внизу кнопку "Расширенная форма".