-

Постов

2 656 -

Зарегистрирован

-

Посещение

-

Победитель дней

107

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные Sakhalin_Cat

-

-

вышел сфотать - а их тютю

Денег то хоть оставили? Или с долгами покрылись?

Тока кстати тоже маловато, ампер 130-150 проще было бы....

-

не ровную форму.

Предлагаю не развивать дальше тему колокола.

А вы на кондишках что делаете? Мне просто как человеку тоже этой темой занимающемуся интересно. Только трубки или полностью всеми железками? Холодильники устанавливаете? Доп модули салонные?

-

2

2

-

-

А зачем прогревать деталь? Это не всегда необходимо а иногда и просто вредно, алюминиевые сплавы которые закалены и состарены вы просто можете отпустить этим нагревом, пресованные детали после прогрева в особенности заглушки на блоках двигателя или корпусах муфт\коробок гульнут за счет изменения посадочных размеров и дадут течь в будущем, плоскостные детали типа поддона может просто покрутить. Прогрев детали полностью это крайний случай, когда мощности оборудования не хватает для сварки. Но никак не случай с колоколом. Там можно применить локальный подогрев в случае если не достаточно тока 200А, но никак не для сварки его на токе 30\50.

Вот с трубочками кондишки согласен 30-45 для тонкой и 50-65 для толстой вполне нормальные токи. Причем первую в идеале варить электродом 1мм а вторую 1,6мм.

-

5

5

-

-

Константин, можно про прогрев подробности (может где почитать), а то одним электродом (2мм) и на 30А и на 100А. Тоже хочу совершенствоваться, поэтому и спрашиваю.

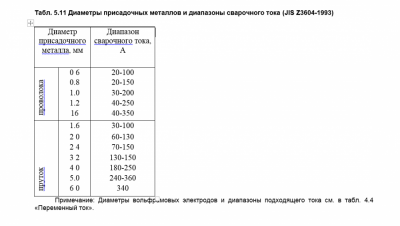

30А это электрод Ф-1мм, 50А, это электрод 1- 1,6 мм максимум, где-то была на форуме табличка, помоему даже в факу по тиг я её вставлял. Посмотрите.

Дело в том, что вольфрам это катод (в постоянке-100% и %70 в переменке), а у любого нагретого электрода(металла) есть одно свойство при приложении электрического потенциала он начинает испускать электроны которые движутся от катода к аноду, то есть от минуса к плюсу (правильнее будет от отрицательно заряженного к положительно заряженному электроду)

И чем больше разогрет электрод, тем проще ему испускать эти электроны, соответственно чем свободнее он испускает электроны тем стабильнее горит дуга. Поэтому в ТИГ сварке электроды делятся по диаметрам и привязанны к определенным пределам "тока" эти пределы ограничивают минимальный ток достаточный для нормального разогрева электрода и максимальный ток при котором можно работатьь без разрушения онного. Если не придерживаться этого правила мы имеем при холодном электроде неустойчивую и пляшущую дугу, а при перегреве электрода его быстрый износ и иногда вкрапления испарившегося или расплавившегося вольфрама в шве. Просто когда электрод перегревается начинается его испарение и даже если он не капает в шов, вы всё равно насыщаете шов вольфрамом за счет того, что поток электронов начинает отрывать от электрода атомы вольфрама и вместе с пучком электронов переносит их в материал сварочной ванны, что приводит к повышению хрупкости сплава и возможности повышенного трещинообразования.

в конце сообщения табличка. Есть. Найдете лучшего качества скиньте заменю. http://websvarka.ru/talk/topic/5013-faq-po-tig/?p=123610 сообщение 22 пункт 4.3

В этой теме есть все нужные таблички.

-

3

3

-

-

и не обязательно Х разделка

Согласен, 6мм можно было просто прорезать диском 1,2мм насквозь и продавить дугой без всякой разделки вообще.

-

Если на форуме я новый это не значит что горелку я взял в руки вчера

Поймите, тут дело не в новый\старый, и не в желании вас обидеть, дело в самом процессе и его последствиях в будущем.

Ну и в чем же нарушение технологии?

Излишний перегрев околошовной зоны ввиду длительного нагрева малым током, невозможность получения однородной сварочной ванны в шве, так как не происходит перемешивания материала изделия и присадочного прутка ввиду практически полного отсутствия самой ванны, огромное увеличение времени сварочного процесса, как и количества проходов, что ведет к повышенной концентрации напряжений в шве. Гуляющая дуга, так как электрод 2мм не предназначен для работы на токе 50А и просто не прогревается до нормальной температуры... Много чего.

Оно конечно не принципиально если все и всем довольны остались, но стремится все-таки нужно к лучшему. Это и вам руки развяжет и времени больше свободного останется.

Просто колокол это не сильно нагруженная деталь, вот если бы вы подобным методом начали цистерну из АМГ ремонтировать бензовозную, то швы бы разошлись на первой же поездке. Так как и сплавления толком нет и лигатура вся в околошовной зоне повыгорала и сам металл по 20 раз перекристализоваться успел. А это уже ущерб и убытки...

-

4

4

-

-

Вот с чем я действительно на "Вы" так это с компьютером.

Научитесь если нужно будет. Надо просто найти куда этот "компутер" применть в собственных интересах, так чтобы захотелось до жути...

Тут на форуме темка есть по аргону, там много чего. Правда текст не правленный пока, так что встречаются ошибки как лексические, так и путнктуационно - орфографические. Но вроде читаемо. Рекомендую, думаю пригодится. Постепенно ошибки исправлю. http://websvarka.ru/talk/topic/5013-faq-po-tig/

-

- Популярный пост

- Популярный пост

компутерно кноподавным сварнымМожно я у вас это стырю.

Вы не знаете сколько и чем я занимаюсь.

Вы не знаете сколько и чем я занимаюсь.Поверьте мне не сильно интересно сколько и чем вы занимаетесь. Если обидел чем то, то сорри великое. Я просто вижу ошибку в технологии и пишу о ней, а уже лично ваше дело как относится к этому замечанию.

Я не знаю как "Присераете" Вы.

Я не знаю как "Присераете" Вы.Как присераю я и мои ученики, вы можете посмотреть в "моей мастерской" http://websvarka.ru/talk/topic/644-masterskaia-sakhalin-cat-iuzhno-sakhalinsk-ooo-tcentr-tekhnich/

С уважением. К.

ЗЫ: За фразочку спасибо. Стырил.

Висит теперь над аватаркой.

Висит теперь над аватаркой.

-

12

12

-

- Популярный пост

- Популярный пост

Мне важен результат а он прост и заключается в трех составляющих " железка ездит клиент-доволен а мне на хлебушек с маслом и икоркой хватает. Ну и ладушки...А как же самосовершенствование, приобретение новых навыков, соответствие методикам и нормам? Есть же нормы где соотносятся ток\толщина металла\диаметр электрода.... Это классика и основы сварки любым методом, что ТИГ, что МИГ, что ММА. Должна же быть в конце концов гордость за свою профессию и за выполненные тобой работы.

С таким подходом как у вас "Ну и ладушки..." своим делом не занимаются, а если и занимаются то недолго..... Обычно сначала пропадает икорка, потом маслице.......

Человек должен гордиться своими достижениями и качественно выполненной работой, а не рвать бабки за присрать железку, пофигу как главное что уехала.

Видать просто конкурентов в округе мало, что можете так по хамски относиться к технологии.

Млин ну хоть какие-то базовые знания должны быть в голове..... печаль печаль....

-

11

11

-

Сделайте тест на титановой пластине.

Потом едете и меняете как брак.

-

По порам - Стык когда готовите, перед щеткой пройдите лепестком по фланцу, должно помочь. Вы щеткой просто грязь втираете. У токарей всегда всё в масле выходит. Или процесс типа обезжирка-лепесток-щетка-обезжирка, потом на сварку.

Так-же можно перед сваркой детали отжигать резаком градусах на 300-350ти, когда нагревать будете посмотрите какой дым от него валит из-за остатков масла и СОЖ после токарей.

Мы на сериях обычно фланцы кучей в печку заваливаем и на 300 градусах часок держим, потом ящик в сварочный цех, а там по мере надобности зачистка и сварка.

-

речь о MIG. Параметры и фото шва в более раннем моём сообщении.

напругу в минус убери -2 -3В, на амг синергетика сильно завышена с завода. На Есабах у нас -6 опытным путем подобрано для 18-23м 1,0/1,2мм

-

Хозяин шов долго пытался найти но увы..

Нифига не показатель качества соединения. Можно было и не варить, а просто щеткой загладить.... Оборотов побольше и тоже фиг найдешь.

-

1

1

-

-

все как бабушка заказывала

Ну если Бабушка именно так заказывала, то тут спорить не имеет смысла. Как говорится клиент всегда прав.

Но мне торопиться некуда да и поспешность нужна в других случаях.

Но мне торопиться некуда да и поспешность нужна в других случаях.А тут дело не в торопиться, а в нормальном проваре и качественном стыке. Я вот например не верю в нормальное сплавление алюминиевого стыка при сварке 8мм толщины током 30\50 в пульсе. Ну вот не укладывается ваше письмо в границы моего сварочного опыта, даже учитывая просьбу вашей "Бабушки".

можно конечно и 4 мм электрод и току ампер 300 подвалить.

можно конечно и 4 мм электрод и току ампер 300 подвалить.Можно, но шовчик уже не айс будет, грубый по виду и широкий очень и кнопкой цмыкать придется.

-

5

5

-

-

А 50 а я бы не сказал что колокол слишком толстый электрод 2 отлично варить до 8 мм

Чудны чада твои, Господи.

На 8мм идеально будет 3,2мм и току ампер 180-240, ну чтобы быстро и качественно сделать. даже не представляю как можно в пульсе 50\30 варить люминьку 8мм, это надо конкретно курить... До, во время, и всё время.

-

7

7

-

-

Электрод выдвини. Если речь о ТИГ-е конечно. Да и току скорее всего жалеешь (боязнь прожига).

-

- Популярный пост

- Популярный пост

5-7 СВАРКА ПРОЧИХ СПЛАВОВ

5-7-1 Титан

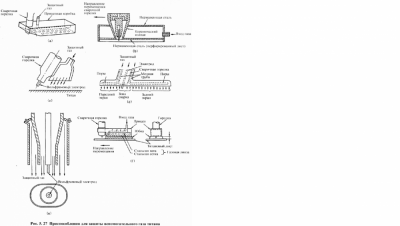

Благодаря превосходству по коррозийной стойкости титан применяется к коррозийно-стойким деталям в химической промышленности, деталям летательного аппарата, материалам, устойчивым против коррозии от морской воды, и пр. Титан при высокой температуре, реагируя на кислород или азот, склонен к повышению свой хрупкости, так что при сварке нельзя выставлять зону сварки и зону, нагретой до высокой температуры, на воздух. Следовательно, необходимо принять меры по предотвращению окисления и азотирование зоны сварки не только в процессе сварки, но и в процессе охлаждения, установив на горелку для Аргонодуговой сварки приспособление для защиты вспомогательного газа и подавая аргон в большом количестве. На рис. 5.27 представлены примеры этих меры.

Перед началом сварки тщательно протирают поверхность разделки кромок, прилегающую к ней зону и присадочный металл ацетоном, спиртом или т.п. Чтобы удалить оксидную пленку, выполняют химическую переработку жидкой смесью из 2 - 4% фтористоводородной кислоты и 30 -40% азотной кислоты при температуре не больше 60°С в течение порядка 30 сек, потом незамедлительно промывают в проточной воде в течение порядка 1 часа, протирают ацетоном и просушивают. Также для предотвращения возникновения раковин полезна полировка стальной щеткой, наждачной бумагой или т.п.

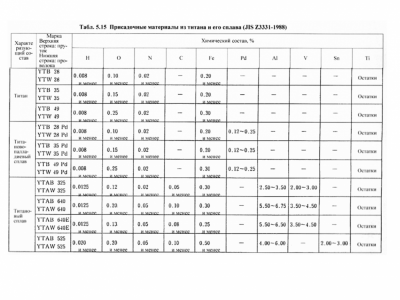

Титановые присадочные материалы для сварки классифицируются стандартом на них, приведенном в табл. 5.15. не только по палладию, алюминию, ванадию и прочему составу сплава, но и по содержанию кислорода. Присадочные материалы оказываются самым склонными к загрязнению, когда подаются в дугу высокого температуры, так что следует обращать тщательное внимание, чтобы в процессе сварки присадочные материалы не выходили за пределы защитного газа и не соприкасались с атмосферным воздухом.

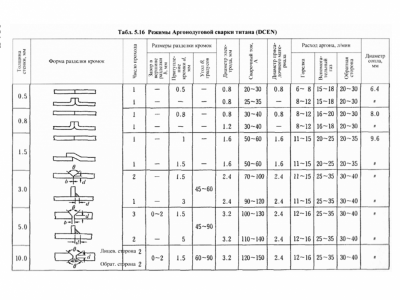

Аргонодуговую сварку титана целесообразно вести на постоянном токе с положительной полярностью (DCEN), дугу зажигают, совместно применяя высокую частоту. Как электрод предпочитают применять вольфрамовый электрод. В табл. 5.16 приведены режимы Аргонодуговой сварки титана. Когда сварные швы загрязнены кислородом или азотом, степень окисления или азотирования можно определить по состоянию окрашивания. Если участки приобрели темно-синий цвет, то их нужно удалить и повторно сварить.

В специальных случаях используют сварочную камеру и в пей производят сварку, вытянув из нее воздух полностью и заполнив ее инертным газом. Если форма и размеры свариваемых объектов ограничиваются размерами сварочной камеры, можно исключить воздействие воздуха полностью, что способствует идеальной сварке.

5-7-2 Никель и его сплавы

Благодаря превосходной теплостойкости и коррозийной стойкости, никель и его сплав широко применяются при едкой окружающей среде. В частности, никель выдерживает каустик и прочие щелочные растворы и применяется как щелочеетойкие материалы. Затруднение при сварке заключается в образовании раковин и горячих трещин. Сварку TIG ведут на постоянном токе с положительной полярностью (DCЕN). Чтобы предотвратить раковины целесообразно применять присадочные материалы с пониженным содержанием кислорода и азота, с целью раскисления и денитрификации к присадочным материалам добавлять алюминий, титан и пр. Для предотвращения горячих трещин, понизив содержание серы, углерода, кислорода, фосфора, кремния, предотвращают образование эвтектической смеси с низкой точкой плавления.

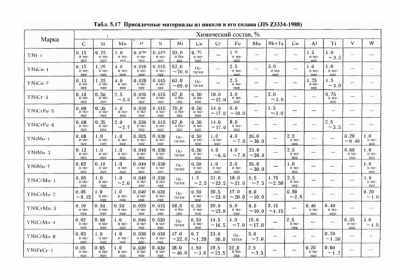

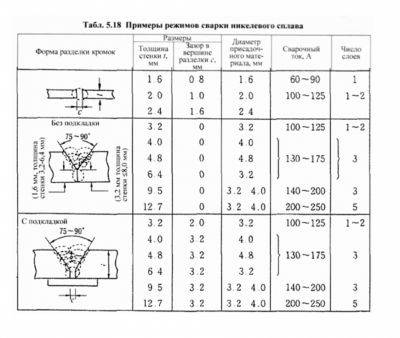

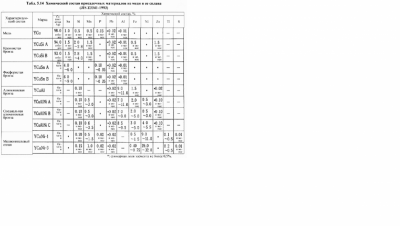

Монель, содержащий в себе никель в доле 63 - 70%. медь 26 - 34%, железо, марганец и кремний в незначительной доле, хорошо выдерживает воздействия воздуха и морской воды, и превосходит по кислотостойкости. так что находит широкое применение в судостроении, пищевой, бумажной, фармацевтической, нефтеперерабатывающей и прочих химических промышленностях. При сварке монеля затруднение заключается в раковинах и микротрещинах. Для предотвращения их образования целесообразно уменьшать содержание примесей и добавлять алюминий и титан в подходящем количестве так же. как в случае никеля. Инконель, содержащий в себе никель в доле 76%, хром 16%. железо 8%. превосходит по перерабатываем ости, поддастся горячей и холодной обработке, превосходит по коррозийной стойкости, выдерживает окисление при высокой температуре не менее 900°С и считается превосходящим материалом. Он находит широкое применение в летательных аппаратах, ядерных реакторах, молочном хозяйстве и различных химических промышленностях. Затруднение при сварке заключается в горячих трещинах. Добавлением магния, кальция и пр. понижают чувствительность к горячей трещине. Марка и состав присадочных материалов из никеля и его сплава и режимы сварки с их применением приведены в табл. 5.17 и 5.18.

Эти сплавы, в общем, обладают широкой зоной температуры затвердевания и склонны к трещине вследствие того, что на границах зерна разделяются примеси с низкой точкой плавления. В связи с этим имеет немаловажное значение не только выбор свариваемого материала, но и понижать при сварке температуру перед наложением последующего слоя, избегать колебательного движения и вести сварку по возможности на слабом токе и узким валиком. Кроме того, при сварке стыковых соединений обратная сторона склонна к загрязнению атмосферным воздухом с последующим образованием раковин, так что немаловажное значение имеет использовать подкладку или вести сварку, подавая защитный газ с обратной стороны.

-

15

15

-

5-6 СВАРКА МЕДИ И ЕЕ СПЛАВОВ

Медь и ее сплав благодаря превосходству по электропроводности и теплопроводности применяются как электрические материалы, и благодаря превосходству по коррозийной стойкости и технологичности находят широкое применение в установках жидкого кислорода, опреснительных установках, машинах химической переработки, судовых частях и пр. Точка плавления меди составляет 1083°С, то есть находится почти в середине точки плавления стали в 1500°С и точки плавления алюминия в 660°С. Теплопроводность меди в 8 pat больше, чем у мягкой стали, почти в 2 раза больше, чем у алюминия. Следовательно, при Аргонодуговой сварке требуется достаточный подогрев. Однако в случае медного сплава, теплопроводность которого меньше, чем медь, не требуется такая высокая температура подогрева, как в случае меди.

Меди и ее сплав делятся на разные марки, как регламентирует стандарт JIS НЗ 100. Чтобы получать бездефектные сварные соединения, нужно использовать бескислородную медь или раскисленную медь, в которой содержание кислорода невелико. Присадочные металлы, применяемые при сварке меди и ее сплава, приведены в табл. 5.14, однако, как правило, применяют присадочные металлы, которые по составу идентичны основному металлу. Кроме того, для улучшения потока расплава-металла и сплавления с основным металлом применяют и специализированные для Аргонодуговой сварки присадочные прутки, поверхность которых покрыта тонким слоем флюса.

Сварку TIG меди и ее сплава ведут с учетом, что;

v В связи с тем. что теплопроводность в 8 раз больше чем сталь, вложенное при сварке тепло резко рассеивается, так что сплавление металла шва с основным металлом плохо и склонны образовываться несплавление и шлаковые включения. Чтобы предотвратить эти дефекты, хотя все зависит от материала основного металла, толщины стенки, формы разделки кромок и материала присадочного металла, в случае меди необходимы предварительный подогрев и температура перед наложением последующего слоя обычно до 350 - 500°С, иногда примерно до 600°С.

v В связи с повышенным расширением и усадкой, которые в 1.5 раза больше чем. в у стали, на сварных швах сосредоточивается напряжение, что может привести к образованию трещин. Гак что следует рассматривать форму разделки кромок, способ установки ограничителей и при производстве многослойной сварки учитывать и выполнять проковку по каждому проходу. Проковка особенно полезна для низколегированных материалов.

v Поддерживать прилегающий к разделку участок и присадочный металл очищенными от оксидной пленки, масла и пр.. и тем самым заранее устранить причину возможных дефектов, таких как раковина и несплавление.

v Сварку ведут на постоянном токе с отрицательной полярностью электрода, однако в случае алюминиевой бронзы и пр. для предотвращения включения оксида алюминия сварку ведут на переменном токе. При сварке латуни испаряющийся цинк, превратившись в оксид цинка белого цвета, покрывает переднюю сторону зоны сварки и тем самым ухудшает обрабатываемость, так что применяют присадочные материалы из кремнистой бронзы, фосфористой бронзы или алюминиевой бронзы, которые не содержат цинк. Среди них присадочный материал из алюминиевой бронзы применяют, когда особо требуется прочность.

v Как вредные для сварки элементы можно перечислять свинец, сурьму и висмут. Эти элементы, образовав на границах зерна эвтектическую смесь и реагируя на сварной жар и усадочное напряжение, могут повлечь за собой трещины. Повышенное содержание фосфора также может привести к трещине. Не будет преувеличением сказать, что повышенное содержание свинца не способствует производству сварки.

v Типичным инородным материалом, который сваривается с медью иди ее сплавом, является мягкая сталь. При этом медь почти не растворяет железо в твердом состоянии и получается сварной шов структуры смешанных меди и железа, что повлечет за собой резко повышенную хрупкость. В границы зерна основного материала из мягкой стали, подвергающегося влиянию от тепла, попадает медь, что причиняет трещины. Чтобы предотвратить эти дефекты, целесообразно заранее выполнять наплавку медного сплава па поверхность разделки кромок стороны мягкой стали , по возможности уменьшая проплавление, или, сварив первый слой никелем или монелсм. второй слой и дальше сваривать заданным присадочным металлом.

-

9

9

-

-

5-5 СВАРКА АЛЮМИНИЯ И ЕГО СПЛАВОВ

Алюминий и его сплав, точка плавления которых находится в пределах 480 - 660°С. представляют собой металл, крайне склонный к окислению, так что для них применяется исключительно дуговая сварка в среде инертного газа. Алюминий и его сплав, удельный вес которых не велик и равен 2,7. удельная электропроводность и удельная теплопроводность которых велики, превосходят по свойству при низких температурах, коррозийной стойкости и перерабатываемоси, и относятся к полезному материалу. Следовательно, они применяются к летательным аппаратам, железнодорожным подвижным составам, судам, резервуарам для хранения сжиженного природного газа, машинам для химической переработки, сосудам высокого давления, теплообменникам, холодильным машинам и т.д. Однако их коэффициент теплового расширения в 2 раза больше чем сталь, так что размер деформации при сварке склонен к увеличению.

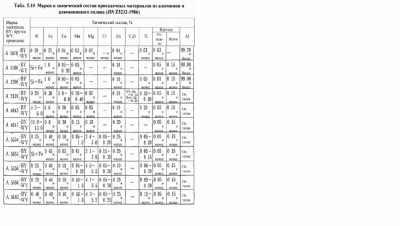

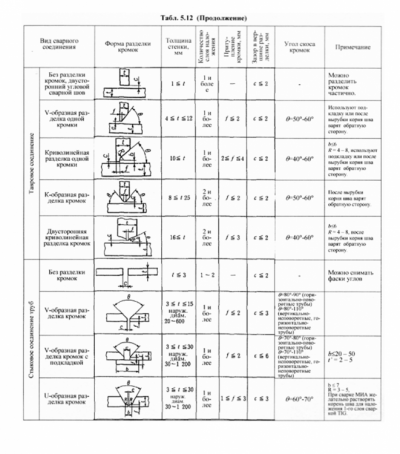

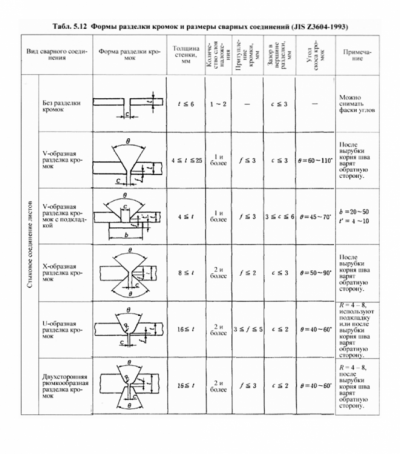

При Аргонодуговой сварке как источник питания применяют переменный ток, пользуясь эффектом очистки, разрушают пленку оксидов алюминия, которая покрывает поверхность основного металла тонким слоем и не склонна к расплавлению, и тем самым облегчают процесс сварки. В табл. 5.10 приведены присадочные металлы для Аргонодуговой сварки алюминия и его сплава. Также в табл. 5.11 и 5.12 приведены диаметры присадочного металла и формы разделки кромок, на рис 5.25 и 5.26 представлены диапазоны режимов Аргонодуговой сварки стыковых и тавровых соединений листов.

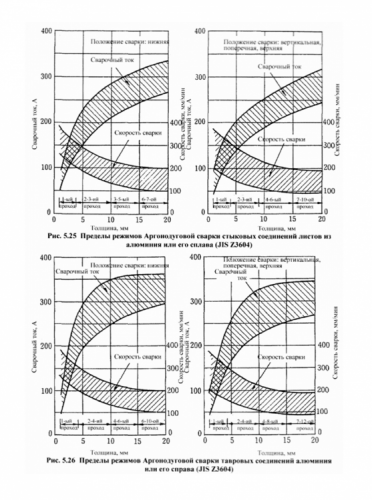

Кроме того, сочетание основных металлов с присадочными материалами также регламентируется в виде стандарта на производство работ по дуговой сварке в среде инертного газа, как представлено в табл. 5.13. Грязь и влага, прилипшая к поверхности присадочных металлов, грязь на разделках кромок. влажность в атмосфере может быть причиной образование раковин, так что следует обращать внимание на очистку разделок кромок, в частности, эксплуатацию и хранение присадочных металлов. В некоторых случаях понадобится предусмотреть сварочное помещение, в котором поддерживается низкая влажность для производства сварки.

-

9

9

-

-

5-3-2 Автоматы сварки неповоротных труб

При сварке неповоротных труб сварщикам требуется высокий уровень квалификации по причине, что положение сварки меняется, рабочее пространство тесно, сварщики часто вынуждаются принимать неустойчивую позу. Использование сварочного автомата дает даже не квалифицированным работникам возможность пользоваться высоким качеством и высокой надежностью сварки.

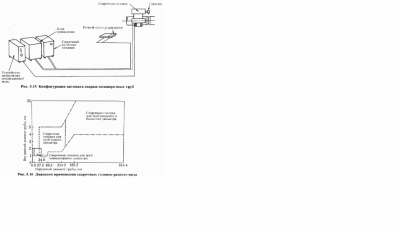

Как показано на рис. 5.15, автомат сварки неповоротных труб состоит из сварочной головки, сварочного источника питания, блока управления, устройства циркуляции охлаждающей воды и пр. В зависимости от формы трубы сварочная головка подразделяется в основном на 3 вида, как показано на рис. 5.16.

На рис. 5.17 показана сварочная головка для труб миниатюрного диаметра, которая применяется для труб с наружным диаметром 34 мм и менее, снятие и установки которой осуществляется открытием и закрытием съемного рычага крайне просто. Для труб в этом диапазоне, обладающих тонкой стенкой, не понадобится присадочный металл, следовательно, не имеется механизм подачи присадочной проволоки.

На рис. 5.18 показана сварочная головка для труб малого диаметра, которая применяется для груб с наружным диаметром 27 - 130 мм. Сварочная головка включает в себя механизм подачи присадочной проволоки и механизм управления напряжением дуги, весит примерно 10 кг. имеет конструкцию, позволяющую упростить операцию снятия и установки на трубу.

На рис 5.19 показана сварочная головка для труб среднего и большого диаметра, которая применяется для труб с наружным диаметром 130 мм и более. Сварочная головка включает в себя не только механизм подачи проволоки, механизм управления напряжением дуги, но и механизм колебательного движения, и передвигается на направляющем кольце, установленном на трубу. Сварочная головка состоит из трех основных узлов, а именно блока колебательного движения, блока подачи проволоки и ходового блока.

Как примеры сварки с использованием автомата сварки неповоротных труб, на рис. 5.20 представлен шов стыкового соединения сварочной головкой для труб миниатюрного диаметра, на рис. 5.21 - шов сварки углевым швом, на рис. 5.22 представлено поперечное сечение стыкового соединения сварочной головкой для труб малого диаметра.

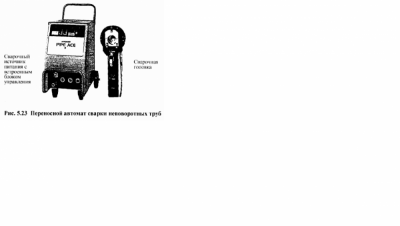

В последнее время в результате тенденции, связанной с развитием технологии электронного управления, к превращению сварочного источника питания в инвертер и к комплексированию блока управления появляется автомат сварки неповоротных труб, такой как представленный на рис. 5.23. По сравнению с традиционными автоматами оба из сварочного источника питания и блока управления этого автомата обеспечены чрезвычайной компактностью и легкостью.

5-4 СВАРКА НЕРЖАВЕЮЩЕЙ СТАЛИ

Нержавеющая сталь по химическому составу подразделяется в основном на нержавеющую сталь на основе хрома и на основе хрома-никеля, по металлическому составу на аустенитную, ферритную. мартенситную, аустенитно-ферритную и дисперсионно-твердсющую нержавеющую сталь. Нержавеющая сталь, состав которой регламентирует стандарт JIS G43O3, в любом случае содержит хром в доле не менее 12% и превосходит остальные стали не только по коррозионной стойкости и термостойкости, но и по прочностным свойствам и перерабатываемости. Пользуясь этими превосходными свойствами, нержавеющая сталь находит широкое применение в посуде, кухонном инвентаре, химической промышленности, синтетическом химическом волокне, фармацевтической промышленности, нефтехимической промышленности, бумажной промышленности, судостроении, транспортных средствах, атомном оборудовании и пр.

Сварка нержавеющей стали, хотя производится почти любым методом, часто производится методом Аргонодуговой сварки в силу того, что не появляются брызги и шлак, форма сварного шва красива и качество сварного шва отличное.

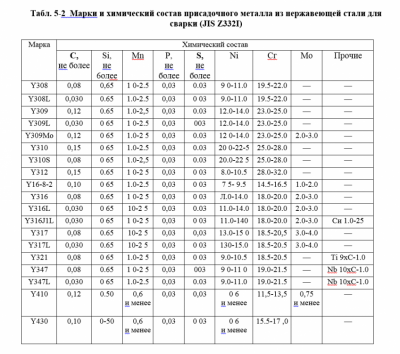

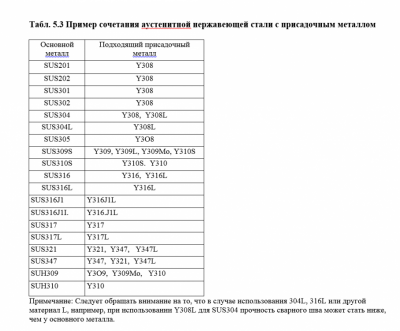

5-4-1 Метод выбора материала присадочного металла

Хотя материалы присадочного металла регламентирует стандарт JIS Z3321 - 1985 (табл. 5.2), желательно использовать в принципе присадочный металл с таким же химическим составом, что и свариваемый основной металл, чтобы обеспечить сварочный шов коррозийной стойкостью и прочностным свойством. При сварке применяют постоянный ток и подключают к отрицательной полярности электрода. При сварке относительно тонкостенных листов или сварном соединении труб с формированием обратного валика, как защитный газ с обратной стороны обычно применяют аргон. Однако в последнее время при Аргонодуговой сварке без защиты обратной стороны в качестве сварочного материала для первого слоя, часто применяется присадочный металл, поверхность которого покрыта тонким слоем флюса, или присадочный металл, содержащий в себе флюс. В случае сварки толстостенных листов привлекает к себе внимание вышеизложенная Аргонодуговая сварка нагретой проволокой. Применяемая для этого метода сварки проволока такая же, что и в табл. 5.2. Пример сочетания аустенитной нержавеющей стали с каждым присадочным металлом приведен в табл. 5.3.

5-4-2 Подогрев, температура перед наложением последующего слоя и последующий нагрев

В случае аустенитной нержавеющей стали не нужен подогрев. Вернее, чтобы защитить сварной шов от горячей трещины, нужно поддерживать температуру перед наложением последующего слоя на уровне не более 150°С. Обычно также после сварки не производят последующий нагрев. В случае ферритной нержавеющей стали, чтобы предотвратить понижение пластичности и вязкости или холодную трещину при низкой температуре вследствие укрупнения кристаллического зерна, необходимы подогрев до 100 - 200°С, поддерживание температуры перед наложением последующего слоя и последующий нагрев после сварки до 700 - 800°С. В случае мартенситной нержавеющей стали сварочный жар приносит большой эффект закалки, так что для предотвращения трещины в сварном шве и восстановления вязкости сварного шва необходимы подогрев до 200 - 300°С, поддерживание температуры перед наложением последующего слоя и последующий нагрев после сварки примерно до 700°С.

В последнее время как метод для дальнейшего повышения пластичности и вязкости сварного шва из мартенситной нержавеющей стали рекомендуется понизить температуру перед началом термообработки после сварки, то есть начальную температуру последующего нагрева, до минимальной температуры, не позволяющей образование холодных трещин. Кроме того, в некоторых случаях практикуется метод понижения температуры подогрева и последующего нагрева, используя присадочный металл из аустенитной нержавеющей стали, например, Y309, 309L, 399Мо, 310, 310S или прочие присадочные металлы с высокой пластичностью.

5-4-3 Инструкция по исполнению сварки

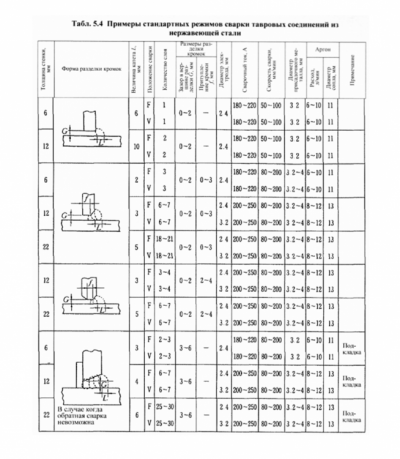

В случае Аргонодуговой сварки нержавеющей стали требуется обращать максимальное внимание на проварку корня шва, то есть наложение первого слоя, так что не будет преувеличением сказать, что от качества проварки корня шва зависят общие эксплуатационные качества сварного соединения. В табл. 5.4 - 5.6 приведены примеры стандартных режимов Аргонодуговой сварки стыковых соединений и тавровых соединений, а также пример режимов проварки корня шва горизонтальных неповоротных труб.

В частности, при сварке горизонтальных неповоротных труб требуется наиболее высокий уровень квалификации. Как правило, желательно начать сварку с положения 6 часов по часам, подняться слева и справа, при этом выполнять сварку по возможности симметрично, чтобы уменьшить деформацию при сварке.

5-4-4 Сварка с инородным металлом

В случае сварки нержавеющей стали с инородным металлом, в большинстве случаях другим металлом является мягкая сталь или низколегированная сталь. При этом, чтобы металл шва обладал достаточной пластичностью, доже когда разбавлен мягкой сталью или низколегированной сталью, используют присадочный металл с большим содержанием хрома и никеля, а именно Y309, Y309L,Y309Mo, Y310 и Y310S. Среди этих марок присадочные металлы па основе 309 по сравнению с тем на основе 310 содержат в аустенитной структуре феррит в доле несколько десятков процентов, так что не склонны образовывать горячие трещины.

На рис. 5.24 представлена зависимость структуры сваренного металла от коэффициента разбавления основного металла при наплавке углеродистой стали с используем 2 марок присадочного материала, а именно а и Ь. В случае присадочного материала а при коэффициенте разбавления 10% получается 5% феррита в сваренном металле. А в случае присадочного металла b при коэффициенте разбавления 25% получается также 5% феррита.

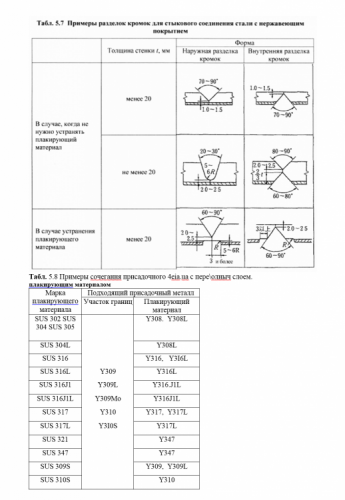

В табл.5.7 и 5.8 представлены пример разделок кромок для стыкового соединения стали с нержавеющим покрытием и пример сочетания присадочного материала для сварки ее переходного слоя. При сварке стали с нержавеющим покрытием должно обращать внимание на нижеприведенные пункты.

Примечание: Среди присадочных металлов для переходного слоя те, которые содержит в себе Mo, Nb. желательно применять к плакирующему материалу, содержащему в себе Mo, Nb, соответственно. Желательно использовать Y309L, когда в связи с тонкого плакирующего слоя требуется избежать рассеяния углерода из основного металла.

В случае наружной разделки кромок, сначала сварят первый слой со стороны основного металла с тем. чтобы наплавленный металл не был проплавлен до плакирующего слоя. Затем после завершения сварки со стороны основного металла вырубают плакирующий материал как можно меньше, пока не выставлен металл шва стороны основного металла. К сварке стороны плакирующего материала применяют присадочный металл, представленный в табл. 5.8. и по возможности понижают силу тока с тем, чтобы можно было сдержать разбавление основного металла. В случае внутренней разделки кромок, варят основной металл с внутренней стороны до того, как оставлено 3 - 5 мм до переходного слоя. Затем в зависимости от ограничителей сварного соединения, деформации, толщины плакирующего материала определят, или продолжить варить сторону плакирующего материала с использованием перечисленного в табл. 5.8 присадочного материала, или после вырубки корня шва сварят основной металл с обратной стороны и в конечном этапе сварят сторону плакирующего материала.

5-4-5 Управление тепловложением

В случае сварки аустенитной нержавеющей стали при температуре диапазона 550 - 800°С. в частности. 650 - 700°С. происходит выделение хромовых карбидов на границах аустенитного зерна, что ухудшает коррозийную стойкость. Однако в случае Аргонодуговой сварки в качестве защитного газа часто применяется аргон, так что гепловложение. выражаемые формулой (ток х напряжение)/скорость. не велико и. следовательно, ухудшение коррозийной стойкости не велико. Кроме того, с целью дальнейшего уменьшения сварочного тепловложения практикуется разные методы ускорения охлаждения, такие как импульсно-дуговая сварка на слабом токе, принудительное охлаждение с использованием медного блока водяного охлаждение как подкладки и непосредственное водяное охлаждение околошовной зоны.

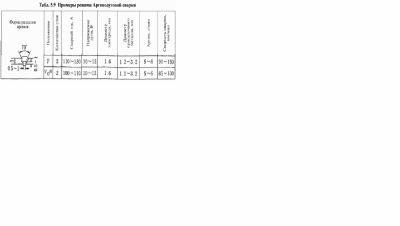

Межкристаллитную коррозию можно предотвратить полностью, если, охладив резко с температуры примерно 1100°С, дают карбидам раствориться в твердом состоянии в аустенитной структуре полностью. Однако во многих случаях крупных свариваемых конструкций эта обработка невозможна, так что требуется учитывать использование особо низкоуглеродистой нержавеющей стали, в которой содержание углерода крайне ограничено, нержавеющей стали, в которой содержание титана или ниобия стабилизирует карбиды, и пр. В табл. 5.9 представлены примеры режима Аргонодуговой сварки листов толщиной стенки 3 мм с описанием о напряжении дуги.

-

7

7

-

-

Такого черного электрода с кончика до другого конца не видел не когда.

Если газ грязный например с азотом или СО2 примесями, то это нормальное явление. Чистая часть, просто катодной очистке подвергается, а раскаленный хвост в плохом газе окисляется.

И шарик темно-серый....

Однозначно - Либо воздух сосет где-то, либо газ на замену. Скорее всего газ.

У вас точно аргон? Не смесь случаем типа 98\2? Или может баллон из под кислорода или со2 аргоном заправляли без промывки?

-

3

3

-

-

"роза" обычно на электроде образуется если раскаленным электродом в ванну залезли и потом не счистили до конца следы люминя перед дальнейшей сваркой.

-

3

3

-

-

- Популярный пост

- Популярный пост

-

Звоните в сервис, у них должен быть универсальный пароль установщика. Ну или посадите перебирать виновного. Если лет двадцать, то может и есть батарейка, но с батарейкой надо быть осторожным, как бы чего из внутренних настроек не слетело..

Советы начинающему аргонщику, часть 2

в Аргонодуговая сварка — TIG

Опубликовано · Изменено пользователем Sakhalin_Cat

Страх прожечь дырку перебарываете?

У нас тысячи 2-3 взяли бы смело, но это от региона сильно зависит. Аргон у нас по 3000 баллон.