Виктор Р

-

Постов

98 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные Виктор Р

-

-

И ЗТВ в этом случае уже...

-

В документе речь о сварке конкретно...возможно имеется ввиду аппарат с поддержкой SТТ, что уменьшает испарение и разбрызгивание цинка благодаря особому характеру переноса капли...

-

Добрый день всем. Кто пояснит фразу: "Сварку оцинкованных изделий, к соединениям которых предъявляются требования по прочности не ниже прочности основного металла, необходимо выполнять механизированной или автоматической дуговой импульсной сваркой в защитных газах с синергетическим управлением". Это пункт 6.4.5 из ТКП 45-1.03-236-2011 "Строительно-монтажные работы. Сварочные работы. Правила производства". Почему именно импульсной сваркой? Цинковое покрытие вообще рекомендуют удалять перед сваркой. Однако, насколько я знаю, холодноцинковые покрытия, тот же "Термоцинк" допускает сварку по покрытию, при этом пористости не образуется...но каких либо требований к способу сварки он не предъявляет...Заранее благодарен!

-

Добрый день! Нужна срочная помощь! Подскажите какой присадкой варить сплав 6060 в состоянии Т6 с АМг6?

-

тем более что монтажные стыки расположены на высоте в 7 метров...когда и газовая защита может вносить свои коррективы...ведь при сварке без подкладки может быть плохая защита корня из за того что в трубы будет задувать ветер - в открытые торцы..да и в любом случае воздушный поток в виде сквозняка какой либо там будет..

-

Стыков такого типа очень много...поэтому я уверен что непроваров в корне шва без подкладки будет много больше нежели на подкладке...если учесть что непровар действует как надрез, то низкая циклическая долговечность такого соединения обеспечена...

-

тогда надо вам располагать дополнительные опоры под стыками этой конструкции ,что бы на изгиб не ломало.

Равнопрочное соединение ломаться не должно...вопрос в его получении, поэтому и речь об качественных подкладках...опоры стоят рядышком со стыком..слева и справа...

-

если всё так ответственно, то можно нарезать пластинок из полосы, которая 4-5мм толщины и 50 мм ширины,(на заземлении обычно контур из них делают) по 4шт на стык прямоугольной трубы. 2шт длиной по длине длинной стороны внутренней у трубы и 2шт по длине короткой стороны. выставить на прихватках ровно с торца первой трубы, потом соединить со второй - вот вам и подкладки и прочно получится.

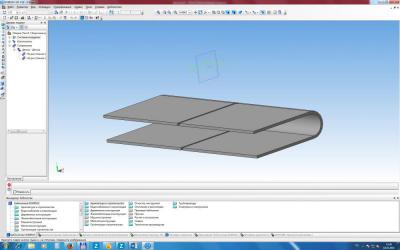

На прямых участках да...на радиусах что делать...там ведь самые большие концентраторы в корне...да и в месте выхода дуги с планки на участок где ее нет, характер проплавления также будет уже другой, поэтому здесь нужна именно цельногнутая подкладка..из двух частей скорее всего (так проще гнуть)

-

Что конкретно интересует?

-

Нет...снаружи ничего быть не должно...собственно и разделка делается для того, что усиление шва придется снимать - должна быть ровная плоскость по всем сторонам трубы

-

Дело в том, что эта сталь проходит термообработку, чтобы получились на выходе высокие механические свойства...соответственно при повторном нагреве в зоне отпуска будет иметь место снижение этих свойств, поэтому шов в любом случае на порядок прочнее будет...по гибке..хз..она должна быть точной..деталь в деталь....чтобы зазоры и примыкание одинаковым было...иначе смысла нет...кустарное изготовление здесь не пойдет...поэтому нужно еще смотреть...в связи с чем, я против кусковых подкладок...но цельный элемент - как вариант

-

где то видел фразу, что подкладка должна быть из такой же марки стали, хотя почему именно так, не помню...трубы финская, наши аналоги в качестве патрубка не подходят, нет подходящего размера, согнуть S 2....3 мм в прямоугольный профиль тоже трудоемко и дорого (большое кол-во нужно, да и руками не согнешь, сечение маленькое - боюсь, с оборудованием беда будет...да и какая повторяемость этих гнутых патрубков будет?...ведь зазор между подкладкой и кромкой желательно не более 0,5 иначе смысла в подкладке нет)...

,

-

Склоняюсь к тому, что все же не стоит замарачиваться на подкладках, тем более не по всему стыку, а кусочками...и варить в СО2...т.к. электродом все же вероятность шлаковых включений в корне шва присутствует...

-

Доброе утро всем! Уточнение по марке стали - это SSAB или ранее Ruukki 700MC, скажем так, это своего рода направляющая, по которой ездит что-то, с определенной массой, соответственно туту и динамические нагрузки и растягивающие и изгибные моменты...

-

Нет..подкладная пластина это С18, С19

-

Добрый день! Хочу услышать ваши мнения - с обоснованиями - по поводу сварки профильной трубы 160*80*5 встык. Часть стыков выполняется на земле, часть на монтаже. Тип соединения С17. Зазор - в пределах ГОСТа. Предполагается стыки на земле выполнять по ГОСТ 14771, монтажные по 5264. Возможно, не прав. Дайте свое мнение. Но, стороны нашего предприятия разделились на два лагеря: одни считают что нужно использовать подкладную пластину, например, шириной 50 мм, толщиной 3. Т.к. труба профильная, то пластинку положить возможно только кусками - непосредственно на прямых участках. Я категорически против этого, потому что в момент выхода дуги с участков с пластинкой на участок без нее (тем более радиусный) будет иметь место дефект в корне шва. И если идти таким способом, то нужна сплошная пластина, свальцованная по внутреннему контуру трубы, что очень трудоёмко и дорого, учитывая общее количество стыков; вторая часть лагеря считает, что подкладка не нужна вовсе. Как считаете вы, опытные сварщики и инженеры. Стык не должен иметь дефектов, соединение равнопрочное..Заранее, огромное спасибо!

-

Если конструкторские расчеты верны и сварной шов выполнен профессионалом, а не дилетантом, то конструкция будет работать сваренная любым способом сварки. Но это моё мнение инженера-технолога.

Я тоже так думаю..спасибо! ..потому как с точки зрения самой технологии сложного ничего нет...а вот дефекты, вызванные человеческим фактором - решающие..

-

Варить нужно именно в таком положении, т.о. нижний шов потолочный

-

Здравствуйте! Хотелось бы услышать мнение опытных практиков и теоретиков на тему: потолочный стыковой шов в ответственных металлоконструкциях. Пример приведен на эскизе. Сталь Ruukki 700 MC, толщина 3 мм, сварка с зазором на медной шине. Вся конструкция подвергается натяжению после сварки. Сварка в условиях монтажа (на земле естественно, какой либо стапель), таким образом что лучше СО2? или электродом. В общем, Ваше мнение...

-

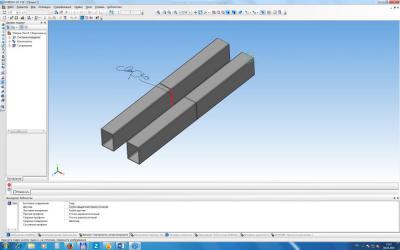

может быть какие то горелки посоветуете тогда? абикоровские или другие...которые будут удобны для этого рода работ с вашей позиции...

-

предполагается сварка с разделкой, т.к. по технологии усиление снимать нужно...доступ есть и сверху и снизу...но это все дело на высоте 2,5 м..что в общем то не проблема...мне важно понимать какой горелкой мы залезем в пространство между трубами в 100 мм..не будет ли мешать рукоятка горелки...и нормально ли наблюдать за стыком в этом случае...?

-

-

до лезть до стыка - имеется ввиду внутренние стенки одной и второй трубы...расположенные параллельно друг другу на расстоянии 100 мм...

-

Труба профильная, 120x60x5, стыкуется между собой и варится соответственно по замкнутому контуру, но технология стыковки такова, что для того, чтобы заварить внутреннюю стенку мы имеем расстояние между трубами 100 мм, вопрос. варить нужно именно в таком положении...как нарисовано...вопрос в том позволит ли габарит горелки долезть до стыка и нормально наблюдать за ним..конструкция ответственная..позже более внятный эскиз постараюсь выложить..

Температура при дуговой сварке

в Технологии и документации

Опубликовано

Добрый день! Очередная загадка! Лист 5 мм варится внахлест к листу 20 полуавтоматической сваркой проволокой 1,2 мм в СО2...с обратной стороны листа 20 мм приклеено резиновое полотно..вопрос - расплавится ли резина в этом случае или другими словами - какая вероятная температура будет в нижней части листа 20 мм при сварке такого соединения? может быть где можно расчётные методики взять? ..или из практики хотя бы...