-

Постов

395 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные MityMouse

-

-

Здраствуйте, MityMouse, в данный момент я работаю над внедрением автоматической сварки неповоротных стыков труб неплавящимся электродом, на нашем предприятии.

На нашем аппарате фирмы AXXAIR корректировка длины дуги осуществляется по напряжению на дуге, а корректировка вдоль шва вручную!

Просто у вас - сварочная головка с горелкой с неплавящимся электродом. Там АРНД (автоматическое регулирование напряжения на дуге) работает. У нас - полуавтоматическая головка. При полуавтоматической сварке есть такое явление как саморегулирование длинны дуги. Поэтому - регулировка по длине дуги не нужна. Проблема в том, чтобы наводиться на сам стык. У вас - автоматизированная система, где оператор вмешивается в процесс по ходу движения головки (подправляет головку в ручную, винтом или приводом с пульта - не важно). Мы тоже сделали процесс - автоматизированным, то есть ввели корректировку точек. Но хотелось бы добиться полностью автоматического процесса (то есть чтобы оператор только подавал заготовки).

Как бы не мой совсем профиль, потому тапками прошу не закидывать...

Ну чисто с колхозной точки зрения- я бы метил при сборке место сварки... Люминисцентным маркером, например... Типа полоска слева-полоска справа... или просто место шва... Лазерную указку к сварочной голове, фотодатчик и алгоритм работы заказал бы у специалистов...

Проблема в том, что точность разметки должна быть настолько высокой, что вручную маркером нанести её нельзя (нужно чтобы линия - направляющая повторяла профиль разделки с высокой точностью). Поэтому получается, что линия не устраняет проблему, так как нужно довольно сложное дополнительное оборудование для её нанесения, а так же сложная настройка высокочувствительных датчиков, которые будут считывать эту линию. Кроме того в цеховых условиях много всякой пыли и грязи (линия может быть плохо различима) + излучение в процессе сварки (забивает фотодатчик). Для подобных систем используют специальные лазерные датчики (так как они работают в одном специфическом спектре излучения и излучение дуги не мешает). А наводят лазерные датчики по самой разделке (она для них достаточно контрастна и нет нужды в специальном оборудовании для нанесения разметки). Знаю о таких системах только в теории, дела с ними не имел, вот и интересно, может кто с этим работал? Слышал, что настройка таких систем с датчиками - адова работа.

-

Приветствую всех.

За время моей трудовой деятельности пришлось два раза столкнуться с желанием руководства автоматизировать процесс сварки. И более того, руководить вводом в эксплуатацию данного оборудования.

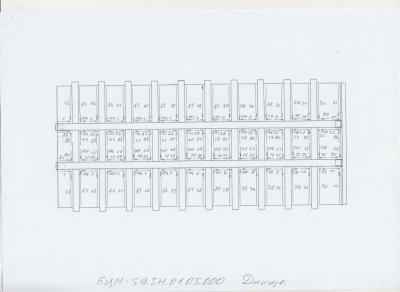

Первый раз, была поставлена задача ввести в эксплуатацию установку автоматической сварки днищ самосвалов (составление технического задания и проектно-конструкторские работы были выполнены при предыдущем главном сварщике). Днище самосвала представляет собой конструкцию, состоящую из листа собственно днища и рамы усиления, состоящей из 2 продольных лонжеронов, поперечин и фартука.

Установка состояла из сборочного стапеля и двух сварочных стапелей, над которыми двигался портал, на котором были установлены две каретки с головками для полуавтоматической сварки в смеси 80% Ar + 20%CO2). По задумке заказчиков, установка должна была работать в полностью автоматическом режиме, то есть, настроили её и дальше оператор только заготовки подавать должен был. Интерфейс установки был выполнен по принципу обучения системы (то есть, подводишь горелку к точке и запоминаешь это положение, затем установка идёт по точкам). Всвязи с тем, что фирма - проектировщик не учла необходимость корректировки положения горелки относительно стыка в процессе сварки, установка начала выдавать брак. Так как из-за колебания точности сборки в пределах допуска, горелка не приходила в нужную точку. В автоматизированных системах наведение на стык осуществляется в ручную оператором, либо перед сваркой каждого узла (если геометрия изделия - проста и мало точек корректировки), либо в процессе сварки (крутим регулировочный винт), если наблюдение за зоной сварки не затруднено. На данной установке оператор не мог нормально наблюдать за обеими горелками сразу (да и регулировочные винты пришлось бы ставить в зоне движения портала), а ручная корректировка точек перед сваркой каждого изделия занимала около 2 часов, при сварке изделия - 1,5 часа. Так, что даже переход на автоматизированный режим работы не решил проблемы - установка пошла на слом.

Во второй раз (на другом месте работы) пришлось внедрять в производство 2 роботов для сварки деталей трубопроводов (отводы сварные секторные и тройники).

Подготовку технического задания и проектно-конструкторские работы провели опять без моего участия. Интерфейс робота так – же выполнен по принципу обучения системы. Дополнительное оборудование, которое позволяло бы корректировать положение горелки относительно сварных швов перед сваркой или в процессе сварки заказано не было (да и стоимость только этого дополнительного оборудования + услуги за сложнейшую настройку сопоставима со стоимостью робота).

В ходе ввода в эксплуатацию возникла та же проблема – при колебании сборочных размеров изделий в пределах допуска, сварка идёт с браком (шов не попадает в стык). В этом случае, удалось решить проблему переходом от полностью автоматической работы в автоматизированный режим (то есть оператору, вместо того, чтобы просто устанавливать и крепить заготовку пришлось корректировать в ручную положение каждой точки траектории). Этот режим стал возможен только благодаря уменьшению количества точек корректировки (иначе время корректировки могло бы быть много больше времени сварки).

Поэтому, хотелось бы обсудить с вами, как со специалистами другие методы решения данной проблемы. Может кто-нибудь сталкивался с подобными проблемами? Кроме того интересно, приходилось ли кому иметь дело с системами автоматического сканирования стыков перед сваркой или в процессе сварки, с автоматической корректировкой положения горелки при сварке?

-

3

3

-

Проблемы ввода в эксплуатацию установок автоматической сварки

в Полуавтоматическая сварка — MIG/MAG

Опубликовано

Проблема не только спозиционировать изначально, но и отслеживать в процессе сварки. Есть 2 варианта работы:

1. Сначала на головке устанавливается сканирующее устройство (с любым типом датчиков: механическим, лазерным и т. д.) и без сварки проходит сканируя стык (можно и с фотодатчиком, так как сварки не будет). Затем мозги смещают конкретную траекторию относительно базовой, датчики отводятся и происходит сварка.

2. Сканирующее устройство устанавливается на головке перед горелкой и передаёт в мозги данные в реальном масштабе времени. При этом корректировка положения головки происходит так же по ходу сварки (тут уже фотодатчики не пойдут).

Вообще лазерный датчик - оптимален, так как механический может элементарно уткнуться в разделку. Плюс голова уже изначально должна быть наведена достаточно точно (чтобы щуп попал в разделку). У лазерного датчика - широкий сканирующий луч.

У меня, скорее вопрос не как это можно сделать в принципе, а как кто делал у себя в производстве и какие есть подводные камни при проектировании и вводе в эксплуатацию таких систем.