tig

-

Постов

1 748 -

Зарегистрирован

-

Посещение

-

Победитель дней

69

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные tig

-

-

У меня тоже иногда выскакивает: "ключ безопасености устарел".

На написание поста отводится определеннй таймаут(время для написание сообщения) когда только пишеш его хватает, а когда добавляеш фото или ссылки вставляеш уже иногда маловато. Нужно попросить Админа увеличить это время при использовании "расширенного режима".

-

В том что их много и кроется проблема, разные фирмы изготовители используют разные электронные компоненты и разную схемо технику. Ты к стати где регионально находишся? Лично я не силен в ремонте инверторов, но в сети встречал людей которые занимаются разработкой и ремонтом инверторов. Если ты с Украины поищи человека под ником "угол дома", в России "Чукча", это для наводки. Попав на форумы где они пишут спроси помощи у них.Заодно почитав такие форумы сможеш и с другими специалистами познакомится. Думаю что твоя проблема решаема.

-

Температуру и давление выдержит, тем более что УЗ прошел. А вот про агресивность фенола ничего сказать не могу, не сталкивался я с ним.

-

Да я по времени не успевал. Пока из общей кучи выберу, пока загружу... ну и так далее. Нажимаю кнопку "ответ", а мне "ключ безопасености устарел" текст сохранить могу а вот атачи нет... Потом догадался предварительно фото сортировать и вставлял уже не глядя, ориентировался по номерам фото.

-

Да, полностью подтвеждает правоту alek956. митька51, видиш что получилось? Лежание бочки на солнце не испарило солярку, просто вставленый шланг не выгнал все пары солярки. Пожалуй тебе сильно повезло что ты варил латку, а не заваривал отверстия(при этом скорее всего пламя паров могло выдавить расплавленый метал сварочной ванны...) куда бы это было направлено наверно все поняли...

Пожалуй пост alek956 сохраню в свою "азбуку по ТБ"

-

митька51,племяш(сам меня дядькой назвал)

, попробую обьяснить. наружный шов будет в лучшем случае соломенного цвета, с оттенком фиолетового. зависит от тока и количества аргона. при сварке рамки дверцы(см. фото) ток 130-140 ампер, расход аргона 12л/мин. полоса 30х5 мм, провар примерно на половину толщины полосы, время сварки не более 2 сек. Нержавейка не успевает нагрется до температуры когда начинает выгорать лигатура(хром и никель). Но если уменьшить ток и вести сварку более медленно, то шов будет более темным и возможно выгорание лигатуры(с обратной стороны будет рыхлость)-в этом месте все компоненты которые придают нержавейке "нержавеючесть"

, попробую обьяснить. наружный шов будет в лучшем случае соломенного цвета, с оттенком фиолетового. зависит от тока и количества аргона. при сварке рамки дверцы(см. фото) ток 130-140 ампер, расход аргона 12л/мин. полоса 30х5 мм, провар примерно на половину толщины полосы, время сварки не более 2 сек. Нержавейка не успевает нагрется до температуры когда начинает выгорать лигатура(хром и никель). Но если уменьшить ток и вести сварку более медленно, то шов будет более темным и возможно выгорание лигатуры(с обратной стороны будет рыхлость)-в этом месте все компоненты которые придают нержавейке "нержавеючесть"  (во как загнул, самому стало смешно) выгорают и в будущем будут источниками корозии-нержавейка будет ржаветь...

(во как загнул, самому стало смешно) выгорают и в будущем будут источниками корозии-нержавейка будет ржаветь...Тонкую нержавейку,толщиной 2 мм и ниже для начала нужно попробовать тебе варить на "подкладке"-снизу подложи и жеательно прижми кусок меди или латуни(они будут выполнять роль теплоотвода), и не бойся экспериментировать.

Все апараты отличаются друг от друга(даже одной марки и типа) поэтому не придерживайся точных параметров. Они только ориентир при подборе своих параметров для своего апарата. Удачи в экспериментах.

пс. Ты вроде не очень далеко от Полтавы живеш. Думаю к концу месяца я уже дома буду. Захочеш-увидимся. Мне показать легче чем "клаву топтать".

-

1

1

-

-

Спасибо за инфу, у меня чесно говоря особого опыта сварки именно баков нет. Вернее весь опыт десятилетней давности.

-

Кстати с водородом ни разу не видел чтобы кто-то дул

Я тоже никогда не видел вживую, видел швы после сварки необработанные(два куска трубы из нержавейки, диаметром 60мм, длина каждого куска примерно 40 мм, шов хорошо видно)-тестовая работа при приеме на работу. Поразило то что снаружи шов соломенно-фиолетовый, по краям цвета побежалости, а вот внутри по краям шва теже цвета побежалости-по центру шов блестящий, практически зеркальный. На распросы мои ответили что варили с поддувом аргона и водорода... Может конечно и соврали, тем более что в нете о подобной технологии ничего не нашел. Я сколько потом не игрался с поддувом чистого аргона подобного не смог получить.

-

1

1

-

-

Ее просто выдувает со сварочной ванны,потемнения,повышенной оксидной пленки,пористости шва не замечено.

А с обратной стороны как? Там ведь аргон углекислоту не сдует. И расплавленый алюминий может как то реагировать с углекислотой. Если будет такая возможность, попробуй и отпишись. К примеру две пластины, снизу поддув углекислотой, сверху сварка, желательно проплавление на всю глубину(что бы шов немного просевшим был).Ок? Будет возможность- сфотографируй и покажи.

-

Почти наверняка задающий генератор не может "раскачать" силовые ключи. Причин может великое множество и на растоянии ничего более конкретного не подскажу. Если ты радиолюбитель и есть хотя бы осцилограф ставить рядом рабочую сварку и по контрольным точкам пройдись, тогда можно будет хоть приблизительно понять проблему. Если нет то только на "поклон" к ремонтникам из сервисцентра...

-

1

1

-

-

Пару недель назад латал бак с Daf 95.В даке было немного саляры ну грамм 250.Углекислоту пускал до тех пор пока из трещины стало бить в нос газировкой без сиропа 1 копейка.Зажег ацетиленовую горелку,перекрестился и поднес к трещине.Прогрел вокруг шва алюминий,все Ок.Ершом зачистил и заварил тигом.P.S.Tig вы уже дома?На родине?

Нет, пока еще в Португалии. Бюрократии много, за эти годы накопилось много всяких служб, управений и министерств где меня регистрировали. Счас требуется закрывать все счета и учетные записи. Иначе в будущем возможны проблемы при оформлении пенсии. До нее не скоро, но лучше подготовится здесь и сейчас чем потом. К тому времени и язык забуду.

Как я понял внешний вид шва ты внутри не видел и на мех прочность естественно не проверял. Меня именно это больше интересует. Понятно что исправленую деталь ломать смысла нет. Потому и интересует хотя бы теория взаимодействия углекислоты с расплавленым алюминием.

-

Попробую освежить тему. Заметил что на форуме появились новые люди. Есть такой опыт?

-

Что именно варилось на этих режимах уже не помню, так что информативности практически никакой. Скорее всего это была сварка толщин 3+3 мм или 3+5 мм, флянцы на трубах толщиной 12 мм, для них этого тока явно мало. Использовал синергетику-легче и быстрее перестраивать сварку. Хотя и не люблю ее. Вручную настроить можно более точно.

-

3

3

-

-

Ну не нужно забывать что я исполнитель. Что нарисовали то и делал. (спорить-только время тратить). Тем более что чертежи заказчика.

Сначала "электрозаклепки", потом боковые швы-так полосу меньше коробит.

Заполнить трубу аргоном когда она вся "дырявая" не получится, готовить оснастку под локальный поддув ради одной работы не рациональная потеря времени (к стати, по науке поддувать нужно смесь аргона и 10% водорода, на фабрике его отродясь не было), швы в любом случае зачищать нужно-одно из условий заказчика. Поэтому считаю что данная технология самая оптимальная в этом случае.

Счас пороюсь в папке с фото, выложу примерные режимы. Правда уже не помню что именно варил на них.

-

1

1

-

-

Конечно не просто. Это самая простая и примитивная установка. Но она будет работать, то есть варить.

Постоянная составляющая (ПС) будет присутствовать. Но! Во первых частично она гасится балластным сопротивлением, во вторых уровень ПС зависит от сварочного тока-чем выше сварочный ток, тем выше ПС. Теоритически она может достигать 40% от сварочного тока. У топикстартера трансформатор на 200 А. Следовательно максимальный сварочный ток будет 120А. Таким током конечно невозможно варить что то большое и масивное(блоки и головки А/М например) Но сварить что либо из листов толщиной 3-4 мм легко. Этого вполне достаточно для домашних задач и начального обучения. Ну а появится "аппетит" и клиенты будет думать над более серьезным вариантом сварки.

пс Правда я смотрю он здесь больше не появляется...

-

Гибка делалась на листогибе. Их на фабрике два. На некоторых фото их видно на заднем плане. В принципе сделать что то подобное можно и в домашних условиях.

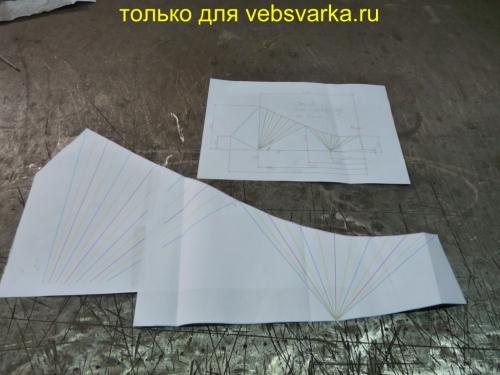

Разверку можно посчитать и построить "вручную" (калькулятор, карандаш и бумага) но долго и муторно, можно практически в любой (CAD) cистеме-AvtoCAD, Компас,Solidworks, Catia-но их тоже нужно знать и уметь работать(я не знаю и не умею). Для своих нужд нашел в сети чудненькую программу Plate 'n' Sheet Development 3.9.9 portable-правда на английском, но проста и понятна. На построение выкройки уходит 5-10 мин

Сегменты шнека заказывали где то в Испании, как изготавливаются(гнутся) не знаю, догадки есть но пробовать буду уже дома.

Усиление полосой помогло только в поперечном сечении-цилиндричность не нарушилась, а вот вдоль трубы гнуло, и сильно. Прогиб одной трубы составил 8 мм, другая изогнулась на 12 мм на длине 5 метров. Зазор между шнеком и стенкой трубы 10 мм, пришлось трубу резать и и за счет зазора с одной стороны выравнивать. Самое сложное потом проварить этот шов изнутри ТИГом практически вслепую и зачистить лепестковым кругом-расматривали шов вэб камерой (с подсветкой) подключенной к ноуту.

Опишу подробнее сам процес. Два куска трубы положили на швелер и проверили паралельность входа и выхода. Прихватил как можно ниже двумя прихватками(прогиб трубы внизу, концы трубы смотрят вверх), над прогибом натянули тонкий шнур для контроля прогиба, раздвигая разрез вверху опустили концы труб вниз пока прогиб не уменьшился до 5 мм, ширина разреза вверху получилась примерно 3-4 мм, внизу зазора нет. прихватками зафиксировал положение труб. П/А проварил зазор сверху короткими швами(практически точками) задача была получить сквозной провар и сформировать валик шва внутри трубы. длина шва получилась 3/5 окружности. Дальше зазор был слишком маленький для формирования внутреннго шва. Через люк проварил остальную часть шва ТИГом. Срезал прихватки которые фиксировали трубу на швелере и П/А закончил наружный шов. Снаружи шлиф машинкой шов легко зачистился и заполировался. Внутри зачищать было намного труднее-все на ощюпь(про вэб камеру вспомнил только в конце работы)

-

2

2

-

-

есть еще много фото, но к сварке они не относятся(токарная и фрезерная работа)

Время затраченное на изготовление этого транспортера-1 месяц(токарка, фрезеровка, сварка) работал в одиночку-меньше людей, меньше разговоров, больше дела.

-

6

6

-

-

-

Что то отупел я здесь, слова начал забывать...

В общем этот девайс вваривается на выходе траспортера и соединяется со следующим узлом технологической линии(здается высоконаучно и запутанно выразился, но думаю все поймут

)

) -чертеж и выкройка в реальном размере

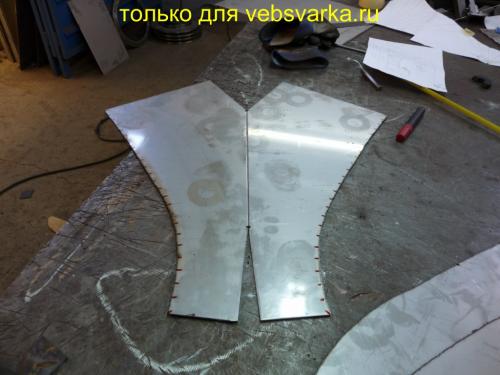

-чертеж и выкройка в реальном размеревырезанные заготовки(гильйотина и плазморез)

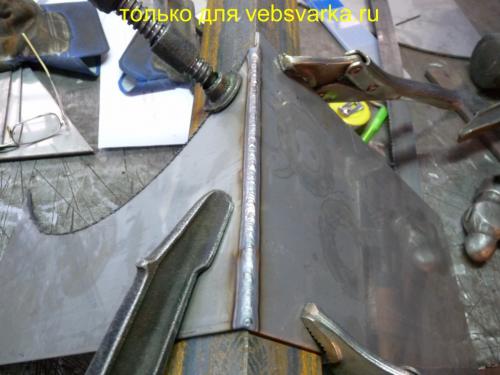

Сварка ТИГом, Переход с круга на прямоугольник 60А с проваркой с двух сторон, прямоугольная часть варилась на уголке-легче выдержать 90* и теплоотвод хороший, но ток пришлось ставить около 100А, толщина нержавейки 3 мм

-

3

3

-

-

-

-

черт, больше 4 фото не успеваю вставить

-

Труба корпуса очевидно сваривается в сжатом состоянии, при резке вдоль края разходятся и труба становится элипсной. Поэтому сначала была обварена полосой для усиления. И только потом вырезались проемы для лючков.

шов при приварке полосы усиления, ток специально уменьшал для того что бы полосу меньше коробило, да и боялся пережечь нержавейку внутри трубы(у заказчика есть какой то вражеский прибор который пережоги показывает)

-

3

3

-

-

Недобросовестные работодатели

в Работа, оплата, взаимоотношения сторон

Опубликовано

Как на мое ИХМО, явная склонность к мазохизму...

А успеваеш это доказать тем кого унижаеш? Еще одно ИХМО-завышенная самооценка не подкрепленная и недоказаная в силу первой цитаты...

" ... и пошол он ветром гонимый", и правильно сделали что погнали. Прежде чем что то требовать докажи что ТЫ ИМЕЕШ ПРАВО ТРЕБОВАТЬ в силу своих ЗНАНИЙ И УМЕНИЙ

пс. Сколько я видел таких специалистов..."пальцы веером, ноги клевером", "счас чорту жопу заварю"... и по итогу "да я не умею, не учили, дайте мне секретаршу и двух помощников грамотных что б я только ими командовал..."

А из говна слепить пулю сможеш? Когда ВСЕ отказались, а ты СДЕЛАЛ. Вот тогда и ТРЕБУЙ.