-

Постов

284 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные Nos

-

-

Ну это трудно чистой палубой назвать, да ладно. Крымов переварено немало, И носовых "палуб" тоже, проблем не было. Вскрывал полностью носовую часть, сваривал 2 бака и туда ставил. Х.з. почему 2 , такое требование было, 2 заливных горловины, 2 заборника с датчиком уровня 2106, 2 вентиляции, т.е. двойная сложность. Сделал, п\а все заварил, фото редко делаю, забываю.

Попадаются лодки со "съеденным" алюмом, эти места сваривать бесполезно, не будет сварки т.к. там только окислы, соли, металла нет. Только резать по сторонам до металла и его уже варить.

Как дилетанту было бы очень интересно посмотреть на П/А-сварку алюминиевых листов толщиной миллиметра полтора. Если не секрет, какой у Вас аппарат? Каким-нить "авроровским спидвеем" такое вряд ли возможно...

-

А чего на палубе из 1.5мм делаете?

Ремонт 39-летней лодки "Крым" у которой от столкновения весь нос был в хлам расплющен... Там АМГ-5 очень тоненький. Поверхность от времени подверглась хорошей эрозии, в порах полно всякого СПАВ (поверхностно активные вещества, жирная грязь от которой образуется пена).

-

1

1

-

-

Днище 3мм... Плоскостей нет, все под углом. ..

Благодарю Вас! В контексте обсуждаемой проблемы это действительно важная информация.

Наше изделие трещины одолевали при толщине 1,4-1,6 мм при том, что оба свариваемых участка палубы были закреплены в одной плоскости. До остывания дело не доходило, трещины образовывались уже на этапе кристаллизации...

-

1

1

-

-

Проблем не увидел, правда сваривал п\а Алюмигом, Общая длина шва не менее 40м. Усиливал дно (изначально 3мм) АМг5 5мм. Катер Борус.

Если не секрет, толщина листов какая? Лежат строго в одной плоскости, или хотя бы под небольшим углом?

-

Да, вспомнил. Единственно где не трещало, так это на угловых соединениях где прошел без присадки, такой вот казус

.

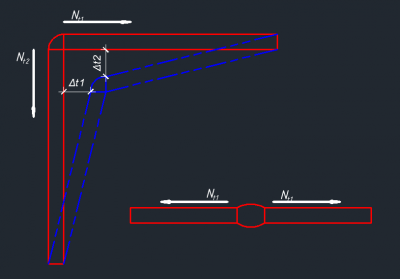

.Ежели представить схему деформаций при остывании, то никакого казуса тут нет. У углового соединения больше возможностей свободно, не натягиваясь деформироваться при остывании, чем у стыкового. Даже если детали по контуру не закреплены жёстко, препятствовать усадкам в стыковом соединении будут уже сваренные и остывшие участки самого шва. Кристализационные трещины при этом могут довести до нервного расстройства. Столкнулся с ними при ремонте лодки из АМГ5. Стыковой шов постоянно трескался. Из школьного курса строительной механики сразу понял в чём дело. Проблема была решена только когда вырезали всю палубу от углового стыка, до углового и заварили. Ничего не треснуло!

На прилепленной картинке все перемещения утрированы, увеличены для наглядности. В реальности, деформации естественно меньше.

При сварке сталей тоже происходят подобные процессы и напряжения тоже накапливаются. Но у алюминиевой базы это выражено особенно ярко из-за её огромной пресловутой литейной усадки - до 7%...

-

9

9

-

-

Я предполагал этот интерес и в скобках оговорка на не обсуждение. Тогда тема засоряется.

ИМХО - Я выкладывал http://websvarka.ru/talk/topic/4810-svarochnye-shvy-chast-2/?p=143879 (гдеуже задавался вопрос с намеками и вновь появляется) в тех случаях, где свариваю Д16 (повторюсь - знаю на 100% что Д16 т.к. покупал с сертификатом, на данный момент не сохранил) и делаю сугубо для себя и годы показывают что та прочность что есть вполне устраивает на 100%. Крышка расширительного бочка свою функцию выполняет, ломом крутить не собираюсь и трос за нее цеплять тем более не буду. @Nos, к чему этот сарказм?

Сарказма и в мыслях не было. То, что Д16 в принципе варится это понятно. Есть желание понять, многим ли удавалось получить сварное соединение по прочности сопоставимое с самим сплавом. Тогда можно будет сделать объективный вывод о том, в каких случаях можно прибегать к сварке дуралюминов, а в каких лучше воздержаться. К авиастроению (Слава Богу!) меня никто не допустит, но изделия для других отраслей иногда приносят...

-

...и тут же пока горячее снимал усиление заподлицо. И вообще весь шов тоже шлифанул,- снял кажем так лишние напряжения. Получилось, трещины прекратились...

Снятием усиления Вы никак не снимете напряжения. Они так и останутся. Но податливость (способность деформироваться под воздействием усилий) станет одинаковой, что естественно, в данном случае привело к равномерному распределению деформаций, без концентрации в местах перемены сечений... То есть по идее, все участки шва, околошовной зоны и основного материала при остывании нагрузились более равномерно.

Усиления вроде бы как призваны бороться с ситуацией, когда податливость металла шва получается выше (легче деформируется), чем у основного металла, а прочность меньше...

-

... а Д16 варится не хуже молочного бочка (про его предельную прочность рядом со швом опустим).

Слава Богу! Может быть Вы поможете найти ответ на данный вопрос. Какая всё таки прочность сварного соединения получилась по сравнению с прочностью самого сплава? У меня при внешне красивых швах, на разрыв по результатам испытаний четырёх образцов получалось не больше 0,57. У АМГ2 получалось 0,93.

Всё таки если конструкторы изделия зачем то в качестве материала выбрали именно друалюмин с его прочностными свойствами, стоит ли без опаски пускать в эксплуатацию сварное изделие обладающее меньшей прочностью, или отнестись к этому осторожно?

-

Уж чем я только не варил.... и как я только не изгалялся... Баллон на пробы ушёл, на балконе до сих пор образец этого "марсианского дюралюминия" лежит - ждёт научных исследований.

Скажите пожалуйста, а не пробовали ли Вы его "одолеть" в свежезакаленном состоянии, в котором он (термоупрочняемый старением сплав) должен иметь гораздо большую пластичность? Не факт, конечно что при старении не накопит напряжения там же, но всё таки попробовать можно было бы.

Сам давно пытаюсь поэкспериментировать, да всё никак из командировок не выберусь к родному аппарату...

Сам давно пытаюсь поэкспериментировать, да всё никак из командировок не выберусь к родному аппарату... -

в моем понимании...варю люминий с 1993 года нету понятия дюраль...вариться все ...смотря какую проблему решить надо...сложно цам 4...Д16-визуальная видимость шва.....(5 проц меди)......

Тут с вами не поспоришь... Варится даже каша из топора. Есть правда одно "гнусное" явление, лишающее иллюзии счастья некоторых людей для которых нет ничего невозможного. Явление это называется - требования нормативных документов. Получить визуально нормальный сварной шов на дуралюмине и почувствовать себя после этого суперсварщиком вполне можно, спору нет. Неприятности начинаются, если взглянуть на результаты работы не с высоты собственной колокольни, а пытаясь выяснить какими именно прочностными характеристиками должно обладать сварное соединение, чтобы можно было по праву сказать, что согласно требованиям нормативных документов детали могут быть признаны сваренными.

От многих слышал, что они "без проблем" сваривают дуралюмин. Но при этом правда никто мне не ответил какую прочность при испытаниях показало такое сварное соединение по сравнению с прочностью самого сплава.

А ежели речь только о визуальном наличии шва, то и сталь с алюминием напрямую сварить можно

Только обращаться с таким соединением нужно очень нежно и осторожно...

Только обращаться с таким соединением нужно очень нежно и осторожно...-

4

4

-

-

где можно увидеть список сталей и их предназначения. для развития знаний

Единственный доступный всем источник - интЫрнЭт.

Вот это:

http://www.nerzhaveyka.kz/reference/aisi/harakteristiki_stali_aisi

Нашёл вот здесь:

http://www.nerzhaveyka.kz/reference

Есть и не только для "асисяевского" (AISI, почему то вспомнился Полунин со своим старым номером) стандарта, но и вполне нормального ГОСТовского:

http://www.nerzhaveyka.kz/reference/naznachenie_potreblaemih_marok_staley

-

4

4

-

-

Ребята! При сварке аллюминия, какой базовый ток ставите относительно импульсного в % ?

Запарился уже электрод точить! Розочкой на конце выстраивается.

А можно на фото "розочки" посмотреть? Только чистить её не надо если налёт есть какой-нибудь. Ну и если не секрет, направление заточки вольфрама какое? Вдоль стержня или как иногда некоторые делают, поперёк?

-

да, присадку всегда пользую выше маркой, часто 316

Просветите пожалуйста дилетанта, а в чём заключается это "выше"?

То есть 321 для бассейнов ещё круче типа будет? Может быть не совсем корректно так сравнивать, а номера говорят о разном предназначении (316 - повышенная хим. стойкость, 321 - к повышенным температурам и т.п.)?

То есть 321 для бассейнов ещё круче типа будет? Может быть не совсем корректно так сравнивать, а номера говорят о разном предназначении (316 - повышенная хим. стойкость, 321 - к повышенным температурам и т.п.)?

-

1

1

-

-

-

... имеются финансы на приобретение камеры...

Да простят меня за флуд, уважаемые форумчане. Пограничники и прочие силовые структуры почему то до сих пор используют собак, хотя полно всяких детекторов, сканеров, анализаторов, тепловизоров и прочих приборов. Судя по всему собачий нюх эти девайсы пока заменить не могут. Рискну предположить, что и в камерах "пробы на пятно" окажутся очень полезными и позволят многое понять, а если Заказчик попадётся серьёзный и потребует аттестации Ваших технологий, то от проверенного временем способа Вы точно никуда не денетесь...

-

1

1

-

-

Такового мы не делали, все детали зачищаются, а присадка травится на гальванике.

Вполне естественно. Разные отрасли, детали, технологии. Алюминиевые детали и присадки тоже чистятся и обезжириваются, но покрываются тонкой плёнкой окислов мгновенно, как только контактируют с воздухом, как и магниевые. Иначе зачем нужен AC?

-

1

1

-

-

1. Ещё не собрали всё. Скорее всего не будем.

2. Там же видны растяжки из прутка. Такие связи идут по периметру перекрытия.

3. Ну сфоткаю если не забуду.

1. Счастливые люди. Ни стройнадзора, ни заказчика с дурацкими актами приёмки ответственных конструкций. Завидую Вам белой завистью

2. Конструкторы явно выше таких мелких недоразумений как предусмотренная СНиП предельно-допустимая гибкость сжатых и растянутых элементов...

3. Буду благодарен как дилетант в сварке. Без всяких подколов, на полном серьёзе...

-

1

1

-

-

А ещё у него окислы очень тяжёлые. Тонут в сварочной ванне здорово. Из-за этого для определённых деталей вроде бы даже был разработан метод сварки при помощи подкладок с желобами. Нижнюю часть шва с окислами потом удаляли.

-

2

2

-

-

... Контактная сварка без проблем.

Это иллюзия. Если титановые сплавы после сварки напоминают флаг ЛГБТ (цвета радуги), то делать выводы об отсутствии проблем весьма опрометчиво. В своё время толковые люди в качестве отправной точки дали мне "пробу на пятно". Стал изучать. Пробовать. Узнал много нового и полезного. В том числе и на 24 страницах данной темы.

-

Темы "Записки начинающего газорезчика" пока не нашел...

Возможно баян.

Маску жалко

-

3

3

-

-

В понедельник будет галтель...

З.Ы. просматривать снизу вверх

Если не трудно и будет такая возможность, сфотографируйте пожалуйста разделанный, собранный узел перед сваркой. Чертежи видел, но как новичку было бы очень интересно посмотреть фоты.

-

Никаких предварительных сборок не было. Заводские детали только балки крыши (двутавр переменного сечения). Остальное варили сами.

Ничего подрезать не пришлось....

Молодцы!

Здорово наблатыкались! После затяжки всех соединений, установки всех связей, повторно геометрию проверяли? Щупами зазор между фланцев?

Здорово наблатыкались! После затяжки всех соединений, установки всех связей, повторно геометрию проверяли? Щупами зазор между фланцев?Вопрос не к Вам, к конструктору - сильно удивило отсутствие горизонтальных связей по покрытию... А вообще здорово!

Ну и в качестве обмена опытом, было бы интересно посмотреть крупным планом ребра жёсткости (колонн, балок) там, где швы сходятся во внутренний угол.

-

Там ничего не варилось, ни внизу, ни на высоте. Там всё на болтах. Ваабще всё.

И всё так изумительно подошло? Ни подрезать, ни рихтовать, ни гнуть не пришлось?

Предварительную сборку на заводе делали?

-

К счастью, это почти полностью, с небольшим дополнением п.4, содрано с отраслевого документа. Но там, к сожалению не указаны некоторые тонкости проверки.

Горелка, цанги и вольфрам у Агнишевцев по умолчанию всегда, во всех случаях чисты и вне подозрений, как жена Цезаря?

Сварка алюминия, часть 2

в Аргонодуговая сварка — TIG

Опубликовано

Виноват. Просмотрел... По поводу превосходства скорости МИГа над ТИГом вроде бы как для всех очевидно. Ещё показалось, что ТИГ вваливает больше тепла и сильнее прогревает детали на сравнительно бОльший чем МИГ объём.