-

Постов

40 -

Зарегистрирован

-

Посещение

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Весь контент Fahrenheit_61

-

Сварка литья 30ГЛ к спастине из стали 09Г2С

Fahrenheit_61 опубликовал тема в Технологии и документации

Всем доброго дня. Уважаемые форумчане, подскажите сталкивался ли кто-нибудь со сваркой литья 30ГЛ? Необходимо приварить литое изделие из стали 30 ГЛ к пластине из стали 09Г2С полуавтоматической сваркой, соединение стыковое. Какие трудности возникали, возможно у Вас будут рекомендации. Заранее спасибо! -

и каков результат?

-

если в пластине есть отверстия, прикрутите к ней "ответную" деталь, для верности можно еще и по торцам аккуратненько прихватить, главное чтобы ответная деталь была как можно толще.

-

@bader, благодарю, вечером попробую!

-

Спасибо, но не смог скачать файл по этой ссылке.

-

Всем доброго дня! Форумчане, может у кого есть документ РД 26-17-77-87? поделитесь пожалуйста.

-

Расскажите пожалуйста про технику выполнения данных швов. Это колебательные движения из стороны в сторону? По какой траектории горелка движется?

-

Мы так же сталкивались с подобной проблемой при сварке в угол двутавровых балок. Изначально горелки с обоих сторон стояли друг напротив друга. При больших токах появлялись поры и приходилось горелки разносить на 100-150 мм и проблема уходила, но геометрия балки становилась хуже.

-

Расскажите немного подробнее, швы стыковые или угловые? Сварка тандемная или расщепленной дугой?

-

У нас на предприятии сплошь и рядом сварка тавровых соединений с двусторонней подготовкой кромок под сварку с полным проваром. Сборка осуществляется с зазором в 1-2 мм, никогда сварщики не чистят шов с обратной стороны. Был случай когда сваривали подкрановые балки, так вот там по нижнему поясу тоже полный провар был, варили в ночь, утром пришли, а все балки забракованы дефектоскопистом. Говорит просветила, а там сплошной непровар. Пошли к матёрой бабушке-дефектоскописту, она на бумажечке что то там прорисовала, прикинула толщины и пошла светить "ручником", приходит с улыбкой на лице, говорит ни одного дефекта не нашла. Вот так вот.

-

Сварка полуавтоматом, в среде СО2, проволока Св-08Г2С. Сварку выполняли согласно чертежу, там сварка указана по контуру. Узел собирался по месту. Порядка сварных швов не было (не придали этому узелку должного внимания, каюсь), не могу вам сказать в какую очередь заваривался тот шов возле которого появляется трещина.

-

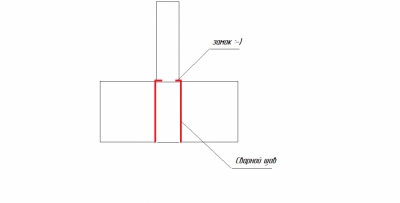

Всем доброго времени суток. Дорогие форумчане, подскажите пожалуйста в чем может быть дело! Ситуация следующая, нужно оцинковать конструкции методом горячего цинкования, но после оцинковки, в одних и тех же местах, одних и тех же узлов проскакивает трещина по основному металлу от сварного шва. Трескается не на всех конструкциях, а где то процентах на 20%. Понятно что дело в конструктиве узла, но где конкретно зарыта собака понять не можем. Будьте добры, изложите своё видение ситуации. Наученный горьким опытом оформления предыдущих тем, прикрепляю фото. Трещина всегда с одной и той же стороны, с большей от косынки, траектория трещины одна и та же. На фото конструкции уже заваренные, не успел сфотать саму трещину, но место доработки видно Ах да, сталь 245, металл в ванне нагревается до 450 градусов и выдерживается в течение 7-8 минут.

-

К сожалению фотографий швов сделать уже нет возможности, так как мы их подчистили, выполнили облицовочный шов и отправили конечному заказчику (сроки по договорам так же немаловажны для престижа компании, как и качество выполнения работ). Ребят, ну скажите, ну каким образом фотографии помогут Вам дать ответ по вопросу в теме? Вопрос этот не глобален и ни кто не будет судиться по этому поводу, объемы работ не велики. Вопрос хотел уточнить для себя, но кроме Ferio, по делу ничего не сказал. Тему прошу закрыть. Всем спасибо, Ferio отдельная благодарность за адекватность.

-

Какой документ?? ГОСТ на сварку? нет разницы в том как выполнялась сварка и чем (конкретно в этом случае), есть факт наличия межваликовых впадин, и без разницы в процессе какой сварки они образовались!!!!!! Документ регламентирующий изготовления конструкций я уже приводил, откройте глаза. Что Вам даст фото? или вы приложив руку к монитору на убывающей луне определите глубину впадин??

-

Какая еще Вам документация нужна?? есть сварочные швы у которых глубина межваликовых впадин превышает допуск прописанный в нормативно-технической документации, в соответствии с которой выполнялись сварочные работы, исполнитель пытается трактовать требования по своему, что именно, написано в первом сообщении. Исполнитель не отрицает наличие межваликовых впадин, он пытается, как тут принято говорить, "играет" словами. Зачем Вам фотографии??!!!!! Я смотрю, написать пост и ткнуть меня носом, для Вас становится делом принципа. Не надо так =)