fav

-

Постов

51 -

Зарегистрирован

-

Посещение

-

Победитель дней

2

Тип контента

Профили

Форумы

Блоги

Загрузки

События

Сообщения, опубликованные fav

-

-

В чём отличаются утверждения "чем больше диаметр электрода,тем больше нужно ставит св.ток" в РАДС и РДС? как пример: "казнить-нельзя-помиловать" и роль запятой в предложении.

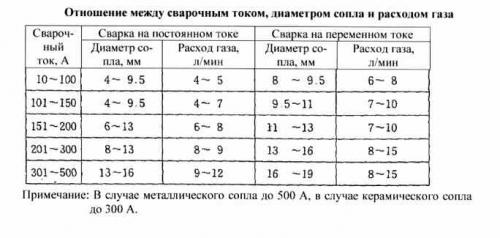

Хорошо немного развернем утверждение "чем больше сопло - тем шире диапазон тока можно использовать", "чем шире диапазон тока тем больше нужно сопло".

Так же и утверждение по диаметру электрода:

"чем больше диаметр электрода,тем больше НУЖНО ставить св.ток" звучит нелепо, а вот

"чем больше диаметр электрода,тем больше МОЖНО ставить св.ток" звучит вполне адекватно.

to copich. не сравнивай РД с защитой шлаковой коркой и РАД с защитной газом. дело не в том что жалко сопла. дело в качестве защиты которая будет зависеть в частности от ширины ванны. поставь сопло 6.3 вольфрам ф3 ток 300А и наплавь валик к примеру св-06Х19Н9Т поймешь о чем идет речь.

-

1

1

-

-

Как Вы будете определять УЗК качество сварных швов с перемешанными проварными и непроварными узлами?

Множество разных способов можно придумать, конкретно можно сказать посмотрев чертеж. Прямым датчиком, наклонным, притертым к поверхности,

отраженным лучом, а также различными комбинациями

Что касается трещин,то их выявляют "перекрёстным просвечиванием по образующей".

почитайте ГОСТ 7512-82 п.1.3 будут вопросы пишите - обсудим

(буду в качестве аттестованного специалиста 2-ого уровня радиографического контроля вдаваться в подробности "как ионизирующее излучение бороздит пространство металла")

(буду в качестве аттестованного специалиста 2-ого уровня радиографического контроля вдаваться в подробности "как ионизирующее излучение бороздит пространство металла") Кстати,видит не УЗК,а дефектоскопист.

если неправильно настроить прибор то дефектоскопист будет образно выражаясь "видеть несуществующее".

-

Эта цитата из Вашего поста #66?

Ничего странного нет.Многие конструкции ЛК из сплава выполняются именно по этому ГОСТу и РД этому не мешает.

Во вторых этот эскиз может найти любой из форумчан и понять о чём мы тут собачимся.Мне по большому счёту безразлично по каким документам вы учите своих учеников.Только многие,увидев подобную таблицу в интернете,возьмут её за основу и начнут претворять в жизнь.Очередное поколение проектировщиков и технологов начнёт выдумывать соединения под сопло 4 mm и пр.глупости в технологиях.Подобные вещи очень живучи,я этим сыт с середины 90-ых и снова проходить по граблям не желаю.

может я как-то по другому читаю? http://websvarka.ru/talk/public/style_emoticons/default/biggrin.gif http://websvarka.ru/talk/public/style_emoticons/default/biggrin.gif http://websvarka.ru/talk/public/style_emoticons/default/biggrin.gif объясните мне разницу "чем больше сопло - тем больше ток", "чем больше ток тем больше сопло"?Первым определяющим фактором естественно является сила тока, она выбирается исходя из толщины металла, типа соединения, диаметра присадочной проволоки, скорости сварки.У Вас как раз наоборот http://websvarka.ru/talk/public/style_emoticons/default/biggrin.gif Величина тока в подавляющем числе случаев является определяющим(да и то не единственный абсолютный параметр) фактором, а не диаметр сопла.

В приведенной мной таблице данная величина на первом месте.

Далее идет диаметр сопла это следующий параметр который зависит от силы тока так и от типа соединения, доступности зоны сварки, материала итд.Далее расход газа - величина зависит от диаметра сопла напрямую т.к при большом значении будет подсос воздуха вызванный излишней турбулентность потока, при малом расходе - плохая защита.Приведенная мной таблица наглядно показывает новичкам зависимость что при увеличении тока надо увеличивать диаметр сопла, при увеличении диаметра сопла надо увеличить расход защитного газа. можно было представить зависимость в виде графика итп... но не является безусловным руководством ко всем материалам и условиям )))))Copich как обычно в своем репертуаре ))))) и где вас только носит )))))

-

чем меньше ток,тем меньше сопло и соответственно расход?

а что разве я не так написал? может прочитаете мой пост по внимательнее? )))))))

Может РД 5Р.****-**?

к то это и имел в виду )))) написал через запятую 5,5Р потому что последний раз с этим документом работал 6 лет назад, работая в сфере ВПК. не помнию точно с Р он или без Р. Сейчас у меня несколько другие задачи.

Давайте заменим сплав на нержавейку с такими же условиями.

cтранные у вас условия - сварку хотите в неплавящимся электродом в защитном газе, а гост указываете для ручной дуговой

:D

:D

по опубликованной таблице и о её назначении второй раз повторятся не буду... уж простите ))))

-

Для тех кто в "танке" повторюсь! Мне главное донести для сварщика принцип. чем меньше сопло - тем меньше можно выставить ток. на небольшом диаметре сопла - не надо ставить большой расход. Ну и соответственно с увеличением диаметра сопла диапазон сварочных токов увеличивается, но и расход газа тоже должен увеличивается.

Данная таблица наглядно показывает лишь это.

АВН, естественно я не собираюсь подбирать режим для сварки спец сплава по общей табличке, приведенной для примера. Если мне надо будет подобрать режим для сварки ВТ-1 или чего либо подобного я возьму Прометеевское РД 5,5Р.... и освежу воспоминания. Сейчас под рукой нет, поэтому предположения по режимам делать не буду.

-

fav, диаметр сопла 4мм ??? Вы где эту табличку взяли???

Подобные таблички уже обсуждали где-то тут...

расход газа зависит от множества условий и далеко не всегда укладывается в табличные ориентиры.

Все подобные таблицы имеют справочный характер и имеют большие диапазоны.

так и в подобной таблице. Если вам по специфике работы не приходилось использовать сопла 4 мм, то это не означает что таблица плоха

и не может использоваться в качестве примера для сварщиков. Посмотрите размерный ряд сопел по нижеприведенной ссылке может ряд вопросов исчезнет ))))

http://www.tdkap.ru/torches/tig21-nozzles.php

Т.е. на ширину 7мм сопло 20мм??

представьте себе да! К примеру для титановых сплавов это точно уж не будет лишним. при том имеется в виду не ширина шва, а ширина "валика". это условия для качественной защиты околошовной зоны.

сноска по ограничению тока по виду материала сопла это тоже имеет свое объяснение, керамические сопла на токах свыше 300А значительно теряют в ресурсе работы.

Главное донести до сварщика принципы которых следует придерживаться, а там уже все будет зависеть от его опыта, умения и желания.

-

А вот так выглядят Кристаллы. И они точно вписываются и в цену и в характеристики.

Удачи с выбором!

Пользовались предыдущей серией подающих и стабильно меняли/ремонтировали блоки управления с цифровой индикацией - ломались через год-полтора.

как ситуация с обновленной моделью?

-

После анализа рентгеновских снимков склоняюсь к пористости в результате низкого качества заготовок. заготовки для труб и отводов были получены центробежным литьем и похоже не самого лучшего качества. Скопление крупных пор располагалось ближе к кромке труб/отводов. Следующий комплект патрубков был большего диаметра, заготовки вальцевались из листов или выполнялись из поковок - проблем с порами нет. Первые заполняющие проходы допустил делать вручную, а на автомате только облицовка.

Ищу модель горелки для МИГ сварки в узкую разделку.... хотя уже подумываю выточить сопла из меди к существующей ESAB PSF 305 нужного размера и не мучатся в поисках )))))

-

ERGOTIG 18 использование 1,5 недели 70% времени на токах 300А+ пока полет нормальный. не греется. сварщикам нравится.

сразу с завода можно заказать с шлангпакетом 12метров. соотношение цена/качество приятное, качество исполнения хорошее.

испытания продолжаются )))))

-

Наверное я слишком много лекций проспал,но про такую таблицу первый раз слышу.

Есть в каждой отдельно взятой технологии рекомендуемые параметры и только.

Всё остальное-умение и знания сварщика.Все случаи в таблицу не занесёшь.

Видимо проспал.... У меня есть подобная таблица, правда по токам, а не по толщинам.

Я сейчас как раз готовлю лекционный материал для обучения сварщиков-аргонщиков, так что у меня воспоминания свежи.

Обычно рекомендуется устанавливать вылет электрода из сопла в 1,5-2 раза больше диаметра электрода,

а диаметр сопла в 2-3 раза больше ширины валика.

В зависимости от формы сварного соединения можно увеличивать или уменьшать расход:

- В случае угловых соединений газ легко улетучивается можно добавить расход.

- В случае разделки кромок газ концентрируется в разделке и расход можно снизить.

-

Всем привет!!!У меня возникла маленькая проблема.Когда прохожу первый проход на патрубке,тут же накладываю второй.После отжика патрубки идут на мех.обработку и тут то всё начинается.Когда токарь доходит до нужного размера,то на шве появляются не поры,а шлаковые включения.Как мне избавиться от них?Надо,чтоб шёв был идеально чистый.За ранее всем большое спасибо.

Чистить каждый проходы после аргонодуговой сварки нужно обязательно! т.к грязная проволока, сомнительного качества аргон приводят к скоплению шлака.

Варим патрубки регулярно. 1-2 первых прохода - аргон. каждый проход чистим шлиф.кругами, жгутовыми щетками. по шлаку замечаний нет.

Всякое бывает,при большом желании можно...УЗК иногда проходит,а выписка гамма-контроля после него приходит с оценкой "кол"

Копаешь,а там чисто-просто западание валиков показало непровар.

УЗК хорошо видит непровары, трещины, поры. зашлаковками могут быть трудности. большое значение имеет настройка прибора. для качественной настройки нужно делать образец на каждый тип соединения/толщины в зависимости от норм на разбраковку. С Рентгено и гаммоконтролем все проще, все наглядно видно (хотя все зависит от типа пленки и достигнутой чувствительности контроля) обычно на больших толщинах предпочтительнее УЗК контроль в виду того что для контроля больших толщин радиографией променяют пленки с флуоресцирующими экранами и качество не ахти. При том если например будет трещина в направлении просветки, с шириной раскрытия меньше достигнутой чувствительности контроля - на пленке он не покажется, а вот УЗК этот дефект при правильной настройке прибора увидит. Поэтому можно во многих чертежах увидеть такую фразу как Дубль контроль УЗК)))

-

Лично для моих задач и стандартных импортных горелок хватает. Т.е. не нужно горелку крутить от 30 до 180 минут каждый день и каждую минуту. В остальном что ГСН1 что другие аналогичные горелки как отечественного производства так и ближнего зарубежья не отличаются от европейских по назначению и удобстве применяемости. Но любой импорт практически к любому импортному аппарату без переделки силового разьема. И наличие быстроразьемов очень удобно в транспортировке.

в гаражных условиях возможно хватит даже китайской горелки. а вот выдержать в цеховых условиях 2-3 смены на токах около 350А сможет далеко не всякая даже отечественная горелка. в основном конечно загвоздка в кабелях. особенно "китайцы" ну уж очень экономят на сечении медного провода.

-

Чем ГСН такие страшные,что нужно их бояться?Весьма практичные и ремонтопригодные горелки на все случаи сварочной жизни.

Абитиг 18СК примерно такого же размера как и ГСН-2,но не имеет поворота.ГСН-1 можно развернуть относительно оси ручки от 300 до 1800.

они не страшные - они громоздкие. да она легкая, может даже и удобная. но не привычно её держать в руке после РГА-150. разворот дело не принципиальное. кстати этот узел на ГСН-1 добавляет приличные 50 мм. а ГСН-2 держит по паспорту только 200А (хотя РГА-150 по паспорту 150А, а модернизированная нашими электриками до 400А держит).про ABITig 18SC не скажу т.к в руках не держал еще. а вот ERGOTig 18, 18SC отлично лежит в руке и по сравнению с ГСН-1 смотрится гораздо компактнее.

http://www.trafimet.de/fileadmin/Produkte/WIG-TIG/ERGOTIG18SC.pdf

-

Самостоятельно точить сопла для ГСН-1 не есть правильное решение.Диаметр среза сопла ограничивается диаметром штатной цанги.

Или цанги тоже сами выдумывать будете?Помимо ГСН-1,есть ещё ГСН-3.Спишитесь с заводом "Кристалл" и получите всю информацию по теме.

ABH спасибо. я когда писал про сопла ещё не видел эту горелку вживую. только на картинках. посмотрел вживую... испугался...

я если честно ожидал от неё совсем других габаритов. остальное из нашего не нравится. есть варианты агни, но на большие токи нет узких сопел ((((

рассматриваю в данный момент фирмы ERGOTIG, ABITIG

-

fav

скажите а почему ОК aristorod 13.29 (Св-08ХН2М)http://www.esab.ru/p...Aristorod69.cfm, а не OK Tigrod 12.64(Св-08Г2С)http://www.esab.ru/p...KTigrod1264.cfm

Рациональная технология сварки должна обеспечивать присутствие в шве кремния в количестве, повышающем стойкость его против пор, но не вызывающем снижения стойкости против образования трещин. Оптимальное содержание кремния зависит от способа сварки, типа шва и состава основного металла и при сварке низколегированных и углеродистых конструкционных сталей колеблется в пределах от 0,15 до 0,6%.

Может всё дело в этом

Корень стыка трубы 09Г2С, довольно неплохо варится Св-08Г2С в Аргоне(РАДС),во всяком случае у нас так (и без пор)....

хмм.. можно поинтересоваться откуда такие сведения(про рациональную технологию, кремний и повышение стойкость против пор)? очень любопытно! Да я согласен что кремний оказывает влияние на выделение газов, но речь идет только о снижении образования окиси углерода, которой в стали 09Г2С не так много.

да и содержание то его не так сильно отличается Кремния в проволоке 13.29 0,5%. в проволоке св-08Г2С его 0,7-0,95%.

выбор проволоки с содержанием никеля для улучшения пластических характеристик. занесено в технологию аттестованную НАКС-ом.

по порам есть подозрение в низком качестве металла. т.к это поковки + трубы полученные центробежным литьем. особенно много пор встречается на соединении литой трубы и коллектора из поковки. на корневом проходе поры в ванне не видно, а вот если отвести дугу назад на 30-50мм вот тогда то поры и становиться видно! ради эксперимента пробовал смесь Ar+2%O2 - пористости нет т.к все вредные примеси выгорают. но W-электорд стоит пару-тройку минут, далее требует заточки т.к активно окисляется в кислороде ))))

но пока основную проблему вижу в возможно завышенной скорости сварки и расходе смеси. по работаю над этим моментом.

-

спасибо за советы. корень варится проволокой aristorod 13.29 (Св-08ХН2М), заполнение св-08г2с. чистят все очень тщательно. каждый проход.

от сварки корня до заполняющих проходов смена как минимум. все успевает остыть. про расход газа подозрение есть. дал указание строго следить по ротаметру.

про скорость кстати я совсем забыл. надо проверить снизить. МИХА75 спасибо!

-

Всем добрый день!

возникла следующая ситуация. осваиваем производство патрубков. трубы 09Г2С толщины 25мм, диаметры 325,426мм.

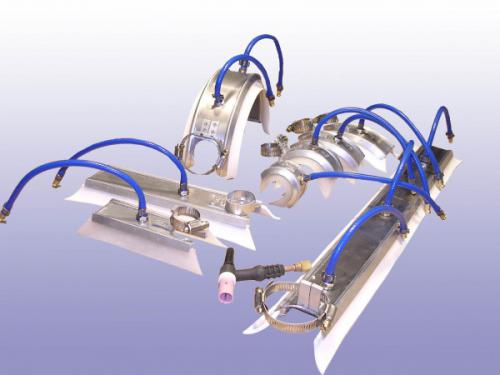

корень РАД, заполняющие МП на приводных роликах горелка фиксируется на колонну с механизированной системой HIT-1CW.

Дефекты следующего характера - цепочки пор на глубине 17-20мм. до 70% стыка. разделка узкая 20 градусов.

в чем проблема пока до конца не разобрался. может кто что подскажет если есть опыт в подобном деле.

На нескольких стыках было несплавление первого заполняющего прохода с корнем (на фото видно на разрезе), но там у меня одно подозрение

- плохая настройка на стык.

-

1

1

-

-

сопла то выточить можно. только вот в каких объемах надо нагрузить будет "чудо-токаря" если сварщиков-аргонщиков 80 человек.

пару штук ГСН-1 всё таки возьму посмотрю как пойдет.

-

to: skrem du с сожалению увиденное не совпадает с действительным. в указанной вами фирме давно уже говорят что нет и не будет больше этих горелок.

to: МИХА75 на ГСН-1 засматриваюсь давно, но смущает медное сопло и как я понял один типа размер, а у нас самые ходовые диаметры сопел ф8мм.

АРЮ-2м С виду точно не убиваемая, но не особо популярная... как бы не повторилась судьба РГА.

-

А кто какими горелками вопще пользуется? у нас сейчас на предприятии все горелки РГА-150, переделываем сами под водяное охлаждения и успешно работаем на них на токах до 350 в отдельных случаях до 400А (керамическое сопло живет не долго). Делает только один монополист в г.Ржев. цены гнет под 12 тыс за одну горелку. в связи с чем появилось желание постепенно менять фонд горелок на другую марку. кто что посоветует для токов до 400А?

-

я бы выбрал сталь типа 12Х13,08Х13 это будет наиболее дешевый нержавеющий вариант. На втором месте 12Х17,08Х17. на третьем AISI 201(12Х15Г9НД), но уже в 2 раза дороже.

-

Мне не понятно как Вы кладёте юбку из мягкого материала (войлок?) на свариваемый металл.Держать горелку на стальном фартуке намного удобнее и можно изменять высоту от осн.металла до среза сопла.Но у нас поворотные горелки и под них всё "заточено",Вам наверное удобнее по другому.Если есть достаточно ровная плита,то сварка с зазором между листами допускается на ней без поддува.Зазор между плитой и листами при этом не должен превышать 0,5 мм.

p.s Часто приходится вольфрам загибать при монтажных сварочных работах?

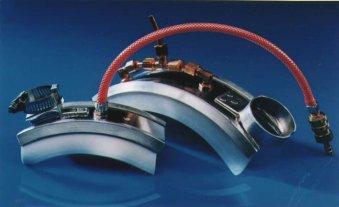

Материал юбки - силиконовая резина. сварка опиранием на сопло(на фото видно как почернела часть сопла в зоне опирания + вылет электрода из сопла минимальный).

Нашел где купить... но к сожалению не в России, кому интересно:

Argweld® Trailing Shields.

http://www.huntingdonfusion.com/en/products/weld-purge-accessories/weld-trailing-shields.html

размеры самые разные.

p.s: не припомню такие монтажные работы для которых пришлось бы загибать вольфрам.

-

Fav,Вы немного запутали меня.Вас интересуют газозащитные насадки (фартуки) или газозащитные приспособления (поддувы)?

Ваши приспособления кажутся мне слегка громоздкими и расходующими слишком много газа.К тому же варите Вы на весу,без опоры.

Используем и то и то конструкция примерно такая же как и на ваших фото.

Если труба - то только фартук, если обечайка большого диаметра или какая-нибудь листовая конструкция, которую не заполнить аргоном или не целесообразно, то поддув с обратной стороны делаем приспособлениями вторым сварщиком. Тут увидел как варят коллеги в европе - с такими вот гибкими фартуками с множеством отверстий (фото выкладывал ранее повторятся не буду). Мне кажется качество защиты, вес, обзор будет всё таки лучше, а расход не многим больше. Размеры должны быть разные... единственное не знаю где купить такие гибкие фартуки.

-

Тут самое главное-"вылезть наружу" при сварке нижнего сектора,чтобы при заварке "козырька" не образовалась течь по переходу от внутреннего шва к наружному.Новички иногда попадаются на это.

p.s.На верхнем фото два клинышка забито по причине лютой зимы.Заваривали в январе,лужа замерзла почти под трубу.Весной оказалось "не попали",а переделать некогда.И в луже валяться не охота...Подождём до зимы,может кто переделает.

чтобы качественно проплавить в зоне перехода внутреннего шва к наружному, можно сделать запил или отрезным кругом или борфрезой(смотря чем подлезть можно). такой же прием можно использовать при сварке по прихваткам. если прихватка ставиться сразу качественно, с полным проваром и нет необходимости её полного проплавления, а чтобы не получить дефект в переходной зоне - удобно делать запил в начале и в конце прихватки.

Сварка титановых сплавов в среде аргона

в Аргонодуговая сварка — TIG

Опубликовано