-

Постов

14 -

Зарегистрирован

-

Посещение

Информация о Степан Некрасов

- День рождения 08.07.1981

Информация

-

Имя

Степан

-

Город

Топки Кемеровская область

-

Интересы

Деревообработка ,сварка

-

Oткyдa Вы узнaли o проекте Вебсварка?

фейсбук

Достижения Степан Некрасов

Новичок (1/14)

34

Репутация

-

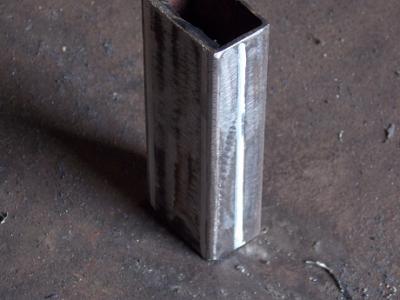

Всем здравствуйте! Прошу прощения за длительный перерыв , завал на работе и огород. Зачистил от краски, нагнул закарючек и немного украсил ими , также согнул уши для ручек и приварил. К ушам приварил шайбы для крепления ручек. Для того чтобы колосники не перемещались при перемешивании углей приварил упоры из прутка. К шарнирам приварил упоры для ограничения открывания люков . Из трубы 30 х 30 мм квадратного сечения приварил направляющие для установки съемного столика и из трубы 25 х 25 мм изготовил кронштейн для столешницы. Настало время покраски . Покрывал изделие черной термостойкой краской в аэрозольных баллончиках ( до 650 градусов ), ушло четыре штуки . Далее прикрутил на кровельные саморезы ручки , которые сделал из черенка для лопаты и просверлил отверстия для крепления столешницы к кронштейну , и собственно прикрутил ее на саморезы. Столешница 300 х 600 мм. Ну вот мангал-коптильня готов , в кратце расскажу о принципе действия : Коптильня горячего копчения . В дымогенератор загружаются сухие дрова или древесный уголь для шашлыков и разжигаются , потом сверху засыпаются опилками, заслонкой дымогенератора регулируется подача воздуха и соответственно интенсивность тления опилок. В режиме копчения из мангала извлекается колосник , закрываются заслонки и устанавливается решетка для размещения продуктов , которые будут коптится . Заслонкой в трубе регулируется тяга, от которой зависит интенсивность тления и температура копчения . Термометр друг сказал , поставит сам , если будет нужда. С шашлыками думаю все понятно. На этом все . Всем спасибо ! Всем Удачи!

-

Из трубы диаметром 20 мм и прутка 12 мм изготовил шарниры , трубу нарезал по 50 мм , пруток по 130 мм . Пруток согнул под углом 90 градусов ,поделив его на 50 и 80 мм, предварительно нагрев сваркой. Такой люфт не случаен : при температурных изменениях , он будет компенсировать перемещения люка. Далее приварил люки. Дымоход сделал из трубы диаметром 76 мм, он будет съёмный , так как не войдёт в автомобиль, поэтому соединяется с отводом через муфту из трубы 89 мм , уменьшеной до плотной посадки на 76 мм трубу. В дымоходе тоже будет заслонка, для этого в трубе просверлил два отверстия диаметром 14 мм , расположенные в 20 мм от края и одно напротив другого. Осью послужит прут 12 мм , в прутке просверлил отверстие под шплинт, который будет через шайбу держать пружину в напряжении, что позволит оставаться заслонке в заданном положении. Ещё на дымоход установил козырёк из куска 89 мм трубы , разрезанной вдоль пополам. Теперь дымоход нужно установить , для этого отвод прихватил в нужном месте и обвёл маркером, вырезал болгаркой отверстие и подогнал под отвод. Далее собранный дымоход прихватил в одном месте , примерно точно выставил и обварил. Продолжение следует ...

-

Да, прогресс не стоит на месте. Друг попросил сделать именно так. Я с Вами соглашусь , что эти сложности ни к чему, давным -давно дедушка коптил в оцинкованной выварке : на дно складывал маленькие яблоневые дрова, засыпал их опилками , выше подвешивал сало, мясо, закрывал крышкой. Меж двух кирпичей разводил костерок и ставил бак на кирпичи . Час - полтора и готово.

-

Шикарные работы!

-

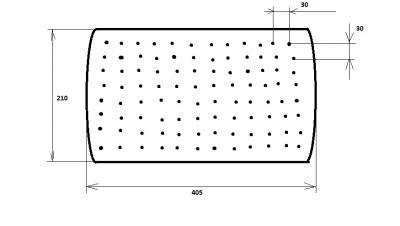

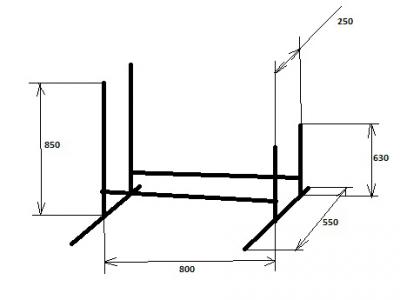

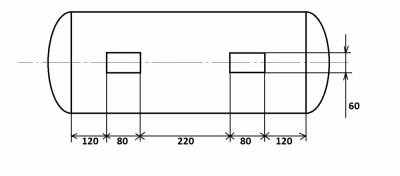

В нижней части дымогенератора вырезал отверстие 60 х 100 мм, и описанным выше способом установил заслонку для регулировки поддува. Из листового металла 5 мм изготовил колосник , его размеры 405 х 210 мм, в нём сваркой сделал отверстия 8 - 10 мм , через 30 мм .Для удобства извлечения приварил кусочек уголка. Дело дошло до опорной конструкции или ножек. Делал из квадратной трубы 25 х 25 мм . Предварительно отцентровав , приварил мангал к опорной конструкции. Продолжение следует ...

-

Что же это может быть? Интересно!

-

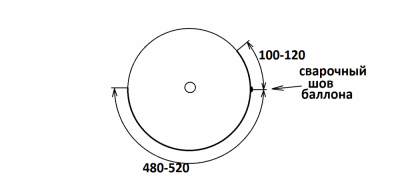

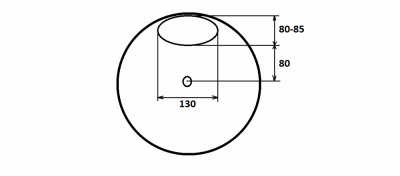

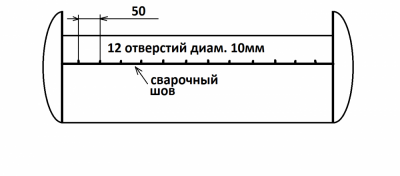

Здравствуйте, уважаемые форумчане, организаторы, спонсоры и участники конкурса! Решил принять участие в конкурсе, поскольку попросили сделать мангал-коптильню накануне конкурса, так удачно совпало. ПРЕДУПРЕЖДЕНИЕ! Описанные ниже работы требуют специальной подготовки и навыков, так как их выполнение опасно и может нанести вред здоровью. Такое изделие делаю впервые и сварщик я не профессиональный, поэтому просьба не судить строго, мангал-коптильня будет из двух баллонов для пропана 50 и 25 литров. Публиковаться будет по частям, по мере выполнения. Процесс вскрытия баллонов не запечатлел, но вкратце расскажу: Сначала разметил, где будет люк, отталкивался от продольного шва баллона 100 мм в одну сторону и 480 мм в другую, то что осталось и будет люк. Обязательно остатки газа нужно выпустить, вентиля просто так не открутились. При закрытом вентиле горелкой слегка нагрел его и хорошими ударами молотка по резьбе для редуктора сорвал с места, а далее ключом. После залил водой до полного и вкрутил вентиль на место, далее вырезал небольшой болгаркой люк по разметке и обрезал всё лишнее. Вырезать нужно очень аккуратно, сильно не углубляясь , около шва, так как внутри баллона под швами есть центрующее кольцо, которое в дальнейшем будет служить уплотнением под люком. Заварил отверстия от вентилей. Разметил отверстие для сращивания баллонов, Отверстие вырезал маленькой болгаркой огрызками кругов и подгонял примеряя к другому баллону до плотного прилегания, В итоге получилось вот так: Потом приложив баллон с отверстием к другому баллону в нужном месте обвёл и аналогичным способом вырезал ответное отверстие. Сварил их между собой примерно (на глаз) отцентровав, но потом понял что поторопился (неудобно манипулировать на столе), лучше это сделать в конце, когда его не надо будет вертеть в разные стороны. Над сварным швом просверлил отверстия диаметром 10 мм , для установки в них шампуров , всего 12 отверстий через 50 мм.С другой стороны будут прорези для установки винтовой части шампура. Далее вырезал отверстия для поддува. Сделал два , чтобы был более равномерный доступ воздуха. Из листа 2 мм сделал заслонки , которые будут регулировать подачу воздуха под угли и из кусочка профильной трубы 20 х 40 изготовил направляющие для заслонок. Установил , приварил. Потом приварил уплотнители под люки из полосы 35 мм со стороны , где будут прорези под шампуры и 20 мм на остальные. Ну вот и дошла очередь до колосника, сделал из трубы диаметром 100 мм , разрезанной вдоль пополам . В одной половинке просверлил отверстия , расположенные в четыре ряда, по два с краёв ,к нему по торцам приварил бортики и посередине съёмный бортик, что даёт возможность жарить, либо до шести ,либо до двенадцати шашлыков. Колосник съёмный , для чистки золы из под него. Продолжение следует... Конкурсная работа №17 в рамках Конкурса сварщиков «Мангал своими руками» Генеральный спонсор конкурса ТМ «СВАРОГ» — российский бренд сварочного оборудования. http://websvarka.ru/images/forum/logo_svarog250.png

- 33 ответа

-

- 15

-