Поиск сообщества

Показаны результаты для тегов 'технологии'.

Найдено: 104 результата

-

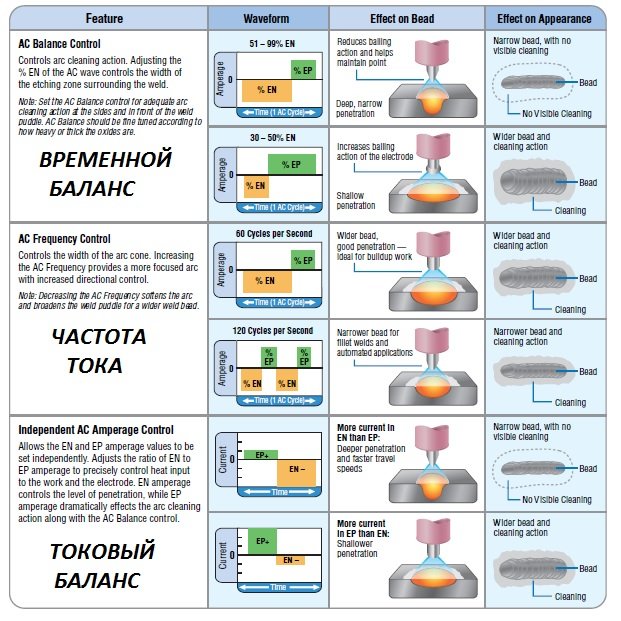

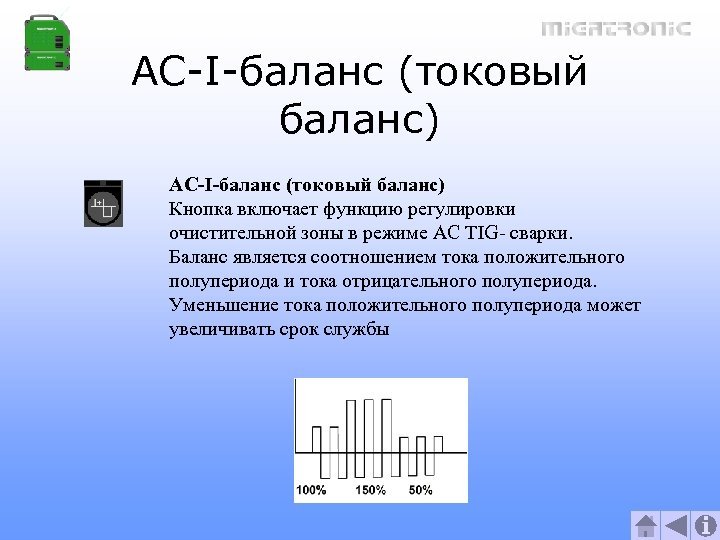

Настройка такого параметра, как баланс полярности, всегда вызывает массу вопросов, так как многие пользователи часто говорят об одном и том же, но смотрят на это дело с позиций мануалов своих аппаратов.Кои не всегда безгрешны.Поэтому разбираем в этой теме вопросы данной регулировки как можно ближе к академическим( насколько это возможно) взглядам. Начнём с азов.Переменный ток, он же АС,имеет две полуволны–положительную/отрицательную, и частоту, с которой все эти процессы протекают.То есть, переменный ток, частотой 50Гц, имеет 100 полуволн,50 положительных и 50 отрицательных,каждая из которых длится 0,01секунды.Полный период, соответственно,имеет длительность в 0,02секунды, что и даёт нам на выходе искомые 50Гц. Сварка на таком режиме, при котором время действия положительной и отрицательной полуволны равны между собой, не всегда комфортна.Вернее, совсем не комфортна в ряде ситуаций, так как приводит к излишнему нагреву электрода, потере его формы(заточки).Поэтому для большинства задач при сварке на переменном токе желательно иметь приоритет времени действия именно отрицательной полуволны, обеспечивающей больший нагрев и проплавление основного металла. Работу в периоде АС положительной полуволны необходимо держать в пределах, при которых в каждой конкретной сварочной ситуации нагрев электрода и зона катодной очистки будет находится в приемлемых диапазонах. Теперь о регулировке. Как уже было ранее сказано, точка равенства времени действия отрицательной и положительной полуволны может иметь обозначение "0" в алгоритме настройки временного баланса полярности. Регулировка времени действия производится изменением условных единиц(%) относительно нуля в отрицательном и положительном диапазонах.Тут надо смотреть, по какой полуволне производится отображение регулировки.То есть изменение в "+" не всегда приводит к увеличению времени действия положительной полуволны.Иногда ровно наоборот.На сварочных ТИГ-машинах типа "китайский сундук" индикацию того, по какой полуволне идёт регулировка часто выполняла штриховка или залитие цветом положительной или отрицательной полуволны на циклограмме. Также условный НУЛЬ–тоже может отличаться от положения 50/50.Тут надо смотреть внимательно мануал по конкретной модели. Также рассмотрим теперь т.н ТОКОВЫЙ баланс АС.Данная регулировка позволяет увеличить амплитуду положительной полуволны относительно отрицательной, то есть в данном случае можно говорить о сварке переменным асимметричным током( подробнее см."Сварка в самолётостроении", стр.137.).Причём в этом случае увеличение амплитуды положительной полуволны на величину Х приводит к симметричному уменьшению амплитуды отрицательной полуволны.То есть на графике происходит как бы смещение оси координат по вертикали. Также надо заметить,что временной и токовый баланс не заменяют друг друга.В большинстве случаев именно временной баланс может дополняться токовым. Сварка в самолётостроении..djvu

-

Определения. Системы обозначений металлов в Германии. Обозначение сталей по номеру материала на базе DIN EN 10027- 2 от 09.1999 Система обозначения сталей. (Согласно DIN EN10027-1). Система обозначений литья из чугуна в Германии. Обозначение алюминия и деформируемых алюминиевых сплавов Номер материала для алюминия и деформируемых алюминиевых сплавов на основе DIN EN 573-1 от 12.1994 Номер материала для литьевых изделий из цинковых сплавов согласно DIN EN 12844 от 01. 1999 г. Обозначение меди http://www.aiamci.ru/_ld/0/1_-____..pdf

-

-

Устройство http://k-a-t.ru/dvs_oxl_1/3_padiator/radiator_3.jpg http://ktonaavto.ru/wp-content/uploads/2018/01/ustrojstvo-radiatora-ohlazhdenija-dvigatelja-06.jpg Радиатор: основа автомобильных систем охлаждения http://www.autoars.ru/articles/2019/radiator_2.jpgНа любом современном автомобиле можно встретить несколько деталей для охлаждения или нагрева жидкостей и газов, используемых в различных системах - радиаторов. Все о радиаторах, их существующих типах, конструкции и принципе работы, а также о подборе и замене этих деталей — узнайте из данной статьи. Что такое радиатор? Радиатор — узел систем охлаждения различных агрегатов транспортных средств (двигателя, масла, отопителя салона, кондиционера, интеркулера и других); воздушный или жидкостный теплообменник, состоящий из ряда тонких трубок и резервуаров, обеспечивающий охлаждение протекающей жидкости набегающим потоком воздуха или жидкости. В транспортных средствах присутствует как минимум один агрегат, требующий отвода тепла в процессе работы — двигатель. Во многих автомобилях также есть отдельные механизмы и системы, для нормального функционирования которых необходимо организовать охлаждение — система смазки двигателя или коробки передач, система охлаждения наддувного воздуха (интеркулер), система кондиционирования и другие. Наконец, в любой машине есть система отопления салона, для работы которой необходимо отбирать часть тепла от двигателя и направлять его в салон. Во всех этих системах присутствует похожая по конструкции и работе деталь — радиатор или теплообменник. http://www.autoars.ru/articles/2019/radiator_8.jpg Система охлаждения двигателя и место радиатора в нейНа радиаторы возлагается несколько функций: Отвод тепла от протекающей внутри радиатора среды (жидкости или газа) и отдача его в атмосферу;В радиаторах системы охлаждения ДВС — возможность добавления и слива жидкости в систему (за счет наличия заливной пробки и сливного крана);Также в радиаторах системы охлаждения ДВС — выравнивание давления в системе и в атмосфере, а также сброс чрезмерного давления через встроенный клапан;В радиаторах-испарителях системы кондиционирования — расширение рабочей среды (фреона) и понижение ее температуры;В радиаторах отопителей — отвод тепла от охлаждающей жидкости в салон автомобиля.При этом любой радиатор обеспечивает теплообмен между различными средами (жидкостями, жидкостью и воздухом, газами), за счет чего достигается охлаждение одних сред и нагрев других. Все радиаторы важны для нормального функционирования отдельных систем автомобиля, в отдельных случаях радиатор в принципе делает возможной эксплуатацию транспортного средства. Поэтому неисправный теплообменник необходимо отремонтировать или заменить, но прежде, чем идти в магазин за новой деталью, необходимо разобраться в типах, конструкции и особенностях работы автомобильных радиаторов. Типы и устройство автомобильных радиаторов Все автомобильные радиаторы имеют принципиально одинаковую конструкцию, в которой можно выделить три части: Бачок с подводящим патрубком;Сердцевина;Бачок с отводящим патрубком.Сердцевина — это система труб и пластин, которая является теплообменником. Бачки служат для подвода и отвода рабочей среды из сердцевины, они могут располагаться сверху и снизу или по бокам от сердцевины. На некоторых типах радиаторов бачки как таковые отсутствуют. http://www.autoars.ru/articles/2019/radiator_5.png Общее устройство автомобильного радиатора http://www.autoars.ru/articles/2019/radiator_6.jpg Основные конструкции автомобильных радиаторовПо конструкции сердцевины радиаторы делятся на два типа: Трубчатые;Пластинчатые.В радиаторах с трубчатой сердцевиной теплообменник выполнен в виде системы труб круглого или овального сечения, которые для лучшей отдачи тепла окружены металлическими пластинами того или иного типа. В радиаторах с пластинчатой сердцевиной теплообменник выполнен в виде зигзагообразных трубок плоскоовального сечения, которые за счет большой площади поверхности не нуждаются в дополнительных металлических пластинах. В свою очередь, трубчатые радиаторы делятся на две больших группы: Трубчато-пластинчатые;Трубчато-ленточные.Сердцевина трубчато-пластинчатых радиаторов выполнена в виде системы трубок круглого или овального сечения, помещенных в пакет широких металлических пластин. Такой теплообменник имеет большую площадь поверхности, которая хорошо отдает тепло набегающему потоку воздуха и обеспечивает эффективное охлаждение протекающей по радиатору жидкости. Сердцевина трубчато-ленточных радиаторов выполнена в виде системы трубок овального (плоскоовального) сечения, между которыми располагаются зигзагообразные (согнутые в гармошку) металлические ленты. Такая конструкция имеет увеличенную по сравнению с трубчато-пластинчатой площадь поверхности и, как следствие, более эффективную теплоотдачу. По материалу изготовления радиаторы бывают двух основных типов: Медные (и медно-латунные);Алюминиевые.В устройствах первого типа трубки и пластины/ленты выполнены из меди, которая обладает высокой теплопроводностью и поддается пайке. Однако медные радиаторы тяжелые и дорогие, поэтому в современных автомобилях они практически вытеснены радиаторами из алюминиевых сплавов. Бачки всех типов радиаторов могут выполняться из пластика, алюминия или латуни, на бачках обязательно присутствуют патрубки, резьбовые или байонетные горловины для установки пробки, штуцеры или краны для слива жидкости, гнезда для установки датчиков температуры и иные элементы. При этом трубки сердцевины могут быть бесшовными или паяными/сварными, а сама конструкция сердцевины радиатора — сборной и паяной. Сборными чаще всего выполняются алюминиевые радиаторы с трубчато-пластинчатой сердцевиной — в этом случае трубки привариваются или припаиваются только к бачкам, а пластины и трубки соприкасаются друг с другом, однако никак не соединяются. Паяными и сварными выполняются алюминиевые и медные трубчато-ленточные радиаторы — в этом случае трубки и ленты спаяны друг с другом, что обеспечивает надежный контакт между деталями и жесткость всей конструкции. Описанную конструкцию имеют все автомобильные радиаторы, отличаясь лишь некоторыми деталями, о которых сказано ниже. Применяемость автомобильных радиаторов http://www.autoars.ru/articles/2019/radiator_7.jpg Радиаторы отопителя салона http://www.autoars.ru/articles/2019/radiator_4.jpg Масляный радиатор АКПП http://www.autoars.ru/articles/2019/radiator_3.jpg Конструкция радиатора кондиционераНа автомобили могут устанавливаться радиаторы различного назначения: Радиатор системы охлаждения двигателя. Присутствует на всех транспортных средствах, оснащенных ДВС с жидкостной системой охлаждения. Обеспечивает отвод тепла от охлаждающей жидкости в атмосферу за счет проходящего через радиатор потока воздуха;Радиатор отопителя. Является частью системы охлаждения двигателя, предназначен для подогрева поступающего в салон воздуха с целью поддержки комфортного микроклимата. Обеспечивает подогрев проходящего потока воздуха за счет тепла охлаждающей жидкости;Масляный радиатор. Присутствует в системах транспортных средств, машин и агрегатов со значительным нагревом масла — гидравлических, некоторых АКПП, в отдельных типах двигателей и т.д. Существуют масляно-воздушные и масляно-водяные радиаторы, в первом случае охлаждение осуществляется набегающим потоком воздуха, во втором — потоком охлаждающей жидкости (радиатор помещается в систему охлаждения двигателя);Радиаторы кондиционера и испарителя. Присутствуют только на транспортных средствах, оснащенных системой кондиционирования воздуха. Радиатор кондиционера обеспечивает отвод тепла от хладагента набегающим потомок воздуха, радиатор испарителя обеспечивает расширение (испарение) хладагента с целью снижения его температуры. Первый радиатор обычно располагается в подкапотном пространстве рядом с радиатором охлаждения двигателя, второй — в салоне автомобиля или под приборной панелью, он обеспечивает охлаждение поступающего в салон потока воздуха;Радиатор интеркулера. Присутствуют только на автомобилях, имеющих систему промежуточного охлаждения наддувного воздуха (интеркулера). Это воздухо-воздушный радиатор, он имеет большую площадь для охлаждения поступающего от турбины воздуха набегающим потомок воздуха.Эти радиаторы могут иметь существенные отличия в конструкции. Например, радиаторы отопителя имеют малые габариты, а радиаторы кондиционера имеют несколько патрубков для подвода хладагента. Масляные радиаторы обычно выполнены в виде одной трубы, свернутой в спираль или согнутой в гармошку, вокруг которой располагается пакет пластин или лент (либо вовсе без пластин). А радиатор интеркулера имеет большое сечение труб и патрубков, что обеспечивает пропуск большого количества воздуха без существенного повышения сопротивления потоку. http://www.autoars.ru/articles/?id=168

-

Дюймовая резьба.Американский и английский стандарты

Точмаш 23 опубликовал тема в Справочная информация

Как подобрать дюймовый болт взамен сорванного?Цель этой статьи – ознакомить технически неподкованных читателей с основными принципами подбора дюймовых болтов взамен вышедших из строя. Владельцы импортных автомобилей и мотоциклов часто сталкиваются с необходимостью приобретения дюймовых крепежных деталей взамен изношенных, сорванных или утерянных. Перед покупкой нового дюймового болта важно выяснить, какого класса прочности был оригинальный метиз, а также его линейные размеры, шаг резьбы в дюймах, что часто вызывает определенные сложности у отечественного пользователя. Сразу отметим, что, несмотря на внешнюю схожесть, заменить дюймовые болты на метрические не получится, так как они не взаимозаменяемы. Возьмем для примера болт М12 х 1,75 – 45 мм стандарта ISO и его американский аналог стандарта SAE 1/2" – 13UNC x 1 3/4". Геометрия резьбы у них идентична, то есть оба имеют угол при вершине 60°, при этом наблюдаем различие по другим параметрам: диаметр 12,7 мм (12 мм), шаг резьбы 2 мм (1,75 мм), длина 44,5 мм (45 мм). К вышеперечисленным отличиям добавим размер головки «под ключ». Расстояние между противоположно лежащими гранями (S) у болта М12 составляет 19 мм, соответственно и ключ нужен на 19 мм. У болта 1/2" размер «под ключ» составляет 3/4", а это 19,05 мм. Следовательно, привычный для нас гаечный ключ не годится для работы с крепежными деталями стандарта SAE. На нашем сайте можно купить дюймовые ключи всех размеров стандарта ANSI/ASME B107.6. Как отличить крепеж метрический от дюймового?В первую очередь необходимо убедиться, что ваш иностранный крепеж – дюймовый. Отличить его от метрического «на глазок» сложно и есть риск принять, например, болт UNC 5/16" за близкий ему по параметрам М8. Выявить нестыковку поможет метрический резьбомер – ни один его шаблон не подойдет к дюймовой резьбе. При отсутствии такого идентификатора, можно воспользоваться более доступным способом – попытаться навинтить на стержень гайку с известными параметрами. Если вам приходится часто заниматься идентификацией резьбы, рекомендуем приобрести резьбомеры. На самом деле найти различия между дюймовым крепежом и метрическим можно еще проще. Если на его головке есть радиальные линии – это «американец», а если числа на головке – метрика. Линии и числа – это маркировка прочности. Однако стоит отметить, что крепеж класса прочности от 0 до 2 вообще не маркируется, поэтому этот способ не всегда приемлем. Как определить диаметр болта в дюймах?В США крепежные детали изготавливают по стандартам ANSI и SAE, в которых в качестве единиц измерения используются дюймы. Диаметр резьбы до 1/4" обозначается номерами от №0 до №12, а диаметр свыше 1/4" выражен целым числом или долей дюйма, например: 1/2" или 1 3/8". Поэтому при оформлении заказа на дюймовые болты вам надо знать параметры крепежа в американской системе мер. Штангенциркулем выполняем замер диаметра резьбовой части метиза. В нашем случае – 9,52 мм. Полученное значение переводим в доли дюйма, используя таблицу, и получаем 3/8". Наружный диаметр, мм 1,52 1,77 2,18 2,51 2,84 3,17 3,5 4,16 4,83 5,49 6,35 7,94 9,52 11,1 12,7 25,4 Номинальный размер #0 #1 #2 #3 #4 #5 #6 #8 #10 #12 1/4 5/16 3/8 7/16 1/2 1полная таблица доступна по ссылке Как измерить шаг резьбы на дюймовом болте?Проще всего это сделать при помощи резьбомера, который содержит набор шаблонов унифицированных американских резьб UNC (крупный шаг) и UNF (мелкий шаг). Просто поочередно прикладываете шаблоны к резьбовой поверхности метиза и выбираете тот, зубцы которого идеально совместились, без зазоров. Осталось прочитать шаг резьбы, прописанный на нем. Если ни один из шаблонов не подошел, то возможно у вас английская резьба BSW с углом профиля 55°. Но далеко не у каждого мастера найдется дюймовый резьбомер, тогда можно воспользоваться штангенциркулем. Наша задача – подсчитать, сколько нитей помещается на одном дюйме длины (25,4 мм). В данном случае болт короткий, поэтому отмеряем расстояние 12,7 мм (в два раза меньше) на доступном участке стержня. В результате подсчета получаем 8 нитей, умножаем на 2. Шаг резьбы – 16. Если из измерительных инструментов у вас есть только металлическая линейка, то подойдет и она (миллиметровая или дюймовая). Для получения точных результатов необходимо очистить резьбовую поверхность метиза от загрязнений. Прикладываем линейку и подсчитываем количество нитей на отрезке в 1" (25,4 мм) или 0,5" (12,7 мм), если длины стержня недостаточно. Для подтверждения результатов обратимся к справочным таблицам, где приведен перечень диаметров резьбы и соответствующий каждому диаметру шаг: Номинальный размер Наружный диаметр, мм UNC, ниток на дюйм UNF, ниток на дюйм #0 1,524 64 80 #1 1,778 64 72 #2 2,184 56 64 #3 2,515 48 56 #4 2,845 40 48 #5 3,175 40 44 #6 3,505 32 40 #8 4,165 32 36 #10 4,826 24 32 #12 5,486 24 28 1/4 6,35 20 28 5/16 7,937 18 24 3/8 9,525 16 24 7/16 11,113 14 20 1/2 12,7 13 20 1 25,4 8 12полная таблица доступна по ссылке Как измерить длину дюймового болта?Болт состоит из ножки и головки. Длина измеряется без учета головки, замеряется только резьбовой стержень от плоскости головки до самого конца. Замер можно сделать как штангенциркулем, так и линейкой. Полученный результат в миллиметрах делим на 25,4 и получаем десятичную долю дюйма, затем переводим ее в дробную долю. В данном случае у нас болт длиной ≈ 32 мм. L = 32 мм : 25,4 мм = 1,2598 или 1 1/4" Как определить класс прочности детали?Чтобы оценить прочностные характеристики старого болта, необходимо очистить его головку от загрязнений и рассмотреть маркировку. Класс прочности метрических деталей обозначается цифровым кодом на головке, тогда как на головках крепежа иностранного производства может встречаться и другая маркировка. Например, прочность американских крепежных изделий стандарта SAE может быть идентифицирована по радиальным линиям – зарубкам на головке. Чем больше их количество, тем выше класс прочности крепежа и тем выше допустимое усилие затягивания. Таблица сравнения прочности болтов: Дюймовые Метрические Класс (SAE) Маркировка Диаметр Прочность на растяжение, PSI Класс (ISO) Маркировка Диаметр Прочность на растяжение, PSI (МПа) 2 1/4" – 3/4" 74.000 SI 5.6 М12 — М24 72.500 PSI (500 МПа) 7/8" – 1 1/2" 60.000 PSI 5 1/4" – 1" 120.000 PSI 8.8 М17 — М36 120.350 PSI (830 МПа) 1" – 1 1/2" 105.000 PSI 8 1/4" – 1 1/2" 150.000 PSI 10.9 М6 — М36 150.800 PSI (1040 МПа) Новый болт не должен уступать по прочности оригиналу. Подумайте дважды, прежде чем заменить высокопрочный оригинальный метиз дешевой альтернативой. Несколько рублей экономии могут стоить вам восстановления двигателя или даже жизни. Когда все параметры метиза определены, можно легко найти его в нашем интернет магазине в разделе «Дюймовый крепеж» и оформить заказ. Пример условного обозначения болта: 1/2" – 13UNC x 1 3/4"1/2" – диаметр стержня13 – шаг резьбыUNC – тип резьбы1 3/4" – длина (соответствует 44,45 мм)Осталось выяснить, что делать, если дюймового крепежа с нужными вам параметрами нет в каталоге или сорван не только винт, но и внутренняя приемная резьба в корпусной детали. Есть способ решить эти проблему при помощи резьбовой вставки. После ее установки можно будет вкрутить равноценный по прочности и близкий по параметрам метрический болт. ПОЛЕЗНЫЕ СОВЕТЫ 15.10.2020 14:56:05https://krepcom.ru/blog/poleznye-sovety/kak-podobrat-dyuymovyy-bolt-vzamen-sorvannogo/ Британская дюймовая резьба Уитворта (BSW, BSF, BSP, BSPT) в деталях Британская дюймовая резьба Уитворта (BSW, BSF, BSP, BSPT) в деталяхВ Великобритании до 1970-х годов (а, возможно, и позже) использовалась британская форма резьбы Витворта (Уитворта) – Whitworth British Thread. Она стала фактически первым в мире национальным стандартом винтовой резьбы в Англии и широко использовалась при сборке автомобилей, мотоциклов, самолетов, другой техники и механического оборудования. British Thread Whitworth разработана британским инженером сэром Джозефом Уитвортом (1803-1887 гг.) в Манчестере и впервые стандартизирована в 1841 году. Став самой распространенной в Великобритании в 1860 годах, она получила широкое одобрение в развивающихся машиностроительных и автомобилестроительных отраслях страны. В своей статье «Единая система резьбовых соединений» Дж.Уитворт предложил: Каждый диаметр болта должен иметь определенное число витков на дюйм (TPI). Угол профиля (между соседними сторонами витков) должен составлять 55°. Вершины треугольного профиля и основания впадин должны быть закругленными на 1/6 высоты. Зависимость радиуса закругления от шага определяется формулой r = 0.137329 x p (шаг).Форма резьбы Уитворта Оригинальная резьба Витворта была крупной (BSW), потому что предел прочности стали на растяжение в то время был низким, и тонкие нити при затягивании просто срывались бы. Примерно 50 лет она господствовала в британской промышленности. Но по мере развития автомобилестроения инженерам потребовалась более тонкая нить, поэтому была разработана мелкая резьба British Standard Fine (BSF), представленная Британской ассоциацией инженерных стандартов в 1908 г. Это стало возможным благодаря тому, прочность стали значительно улучшилась. Таким образом, дюймовый болт диаметром 1/2 дюйма может иметь либо 12 ниток на дюйм (BSW), либо 16 (BSF). В чем преимущество мелкого шага? Болты BSF обладают лучшей устойчивостью к вибрации. Они имеют большее сечение, поэтому примерно на 10 % прочнее, чем болты BSW с крупным шагом того же размера и из того же материала. Крепежные детали с крупной резьбой хорошо подходят для использования в резьбовых отверстиях, когда металл основания мягче, чем сам крепеж (например, шпильки в алюминиевых головках цилиндров). Количество витков у болта с обычной резьбой BSW и мелкой BSF Со временем популярность дюймовых британских стандартов BSW и BSF быстро снижалась из-за глобальной тенденции производителей отдавать предпочтение метрическим болтам и гайкам или американскому дюймовому (UNC, UNF) крепежу. Сегодня крепежные изделия системы British Thread Whitworth устарели и почти не используются. Но потребность в болтах и гайках BSW и BSF продолжают испытывать те, кто работает на старом британском оборудовании или ездит на автомобилях, произведенных до принятия унифицированных, а затем и метрических стандартов. Крупная резьба British Standard Whitworth (BSW или WW)Это британская стандартная крупная резьба Витворта, название которой сокращено до BSW (British Standard Whitworth) или просто WW. Она используется на болтах, винтах, гайках и других крепежных изделиях общего инженерного назначения, не требующих посадки с натягом. Ее профиль основан на фундаментальном треугольнике с углом 55°, углы которого имеют определенный радиус закругления, зависящий от шага r = 0.137329 x p (шаг). Высота профиля составляет h = 0,640327 х p. Требования к форме профиля, размерам, допускам и обозначению определены в английском стандарте BS 84-2007. Примеры условного обозначения: 3/8"W, 3/8"BSW или 3/8"-16BSW, где 16 - количество витков на дюйм (TPI). В стандарт BS 84 включено 40 размеров: от 1/16"- 60BSW до 6"- 2 1/2BSW. Резьба Витворта: обозначения и понимание внутренней и внешней резьбы. Пояснение к таблицам Таблица 1. Размеры крупной резьбы Уитворта BSW (Whitworth Coarse Thread BS 84) Типоразмер Наружный диаметр Ниток на дюйм Шаг резьбы Внутренний диаметр Диаметр сверления (дюймы) (мм) (мм) (дюймы) (мм) (дюймы) (мм) W 1/16" 1/16 1,588 60 0,423 0,0412 1,05 0,0472 1,2 W 3/32" 3/32 2,381 48 0,529 0,0671 1,70 0,0748 1,9 W 1/8" 1/8 3,175 40 0,635 0,0930 2,36 0,1024 2,6 W 5/32" 5/32 3,969 32 0,794 0,1162 2,95 0,1260 3,2 W 3/16" 3/16 4,763 24 1,058 0,1341 3,41 0,1457 3,7 W 7/32" 7/32 5,556 24 1,058 0,1654 4,20 0,1772 4,5 W 1/4" 1/4 6,350 20 1,270 0,1860 4,72 0,2008 5,1 W 5/16" 5/16 7,938 18 1,411 0,2414 6,13 0,2598 6,6 W 3/8" 3/8 9,525 16 1,588 0,2950 7,49 5/16 8,0 W 7/16" 7/16 11,113 14 1,814 0,3460 8,79 0,3701 9,4 W 1/2" 1/2 12,700 12 2,117 0,3933 9,99 27/64 10,7 W 9/16" 9/16 14,288 12 2,117 0,4558 11,6 31/64 12,3 W 5/8" 5/8 15,875 11 2,309 0,5086 12,9 17/32 13,7 W 11/16" 11/16 17,463 11 2,309 0,5711 14,5 19/32 15,2 W 3/4" 3/4 19,050 10 2,540 0,6219 15,8 21/32 16,6 W 13/16" 13/16 20,638 10 2,540 0,6844 17,4 23/32 18,2 W 7/8" 7/8 22,225 9 2,822 0,7327 18,6 49/64 19,5 W 15/16" 15/16 23,813 9 2,822 0,7952 20,2 53/64 21,1 W 1" 1 25,400 8 3,175 0,8399 21,3 7/8 22,3 W 1 1/8" 1 1/8 28,575 7 3,629 0,9420 23,9 63/64 25,1 W 1 1/4" 1 1/4 31,750 7 3,629 1,0670 27,1 1 7/64 28,3 W 1 3/8" 1 3/8 34,925 6 4,233 1,1616 29,5 1 7/32 30,9 W 1 1/2" 1 1/2 38,100 6 4,233 1,2866 32,7 1 5/16 34,0 W 1 5/8" 1 5/8 41,275 5 5,080 1,3689 34,8 1 7/16 36,4 W 1 3/4" 1 3/4 44,450 5 5,080 1,4939 37,9 1 9/16 39,6 W 1 7/8" 1 7/8 47,625 4 1/2 5,644 1,5904 40,4 1 5/8 42,2 W 2" 2 50,800 4 1/2 5,644 1,7154 43,6 1 3/4 45,4 W 2 1/8" 2 1/8 53,975 4 1/2 5,644 1,8404 46,7 1 7/8 48,6 W 2 1/4" 2 1/4 57,150 4 6,350 1,9298 49,0 2 51,1 W 2 3/8" 2 3/8 60,325 4 6,350 2,0548 52,2 2 1/8 54,2 W 2 1/2" 2 1/2 63,500 4 6,350 2,1798 55,4 2 1/4 57,4 W 2 5/8" 2 5/8 66,675 4 6,350 2,3048 58,5 2 3/8 60,6 W 2 3/4" 2 3/4 69,850 3 1/2 7,257 2,3841 60,6 2 1/2 62,9 W 2 7/8" 2 7/8 73,025 3 1/2 7,257 2,5091 63,7 2 5/8 66,1 W 3" 3 76,200 3 1/2 7,257 2,6341 66,9 2 3/4 69,2 W 3 1/4" 3 1/4 82,550 3 1/4 7,815 2,8560 72,5 3 75,0 W 3 1/2" 3 1/2 88,900 3 1/4 7,815 3,1060 78,9 3 1/4 81,4 W 3 3/4" 3 3/4 95,250 3 8,467 3,3231 84,4 3 3/8 87,1 W 4" 4 101,600 3 8,467 3,5731 90,8 3 5/8 93,5 W 4 1/4" 4 1/4 107,950 2 7/8 8,835 3,8046 96,6 3 7/8 99,5 W 4 1/2" 4 1/2 114,300 2 7/8 8,835 4,0546 103,0 4 1/8 105,8 W 4 3/4" 4 3/4 120,650 2 3/4 9,236 4,2843 108,9 4 3/8 111,8 W 5" 5 127,000 2 3/4 9,236 4,5343 115,2 4 5/8 118,1 W 5 1/4" 5 1/4 133,350 2 5/8 9,676 4,7621 121,0 4 7/8 124,1 W 5 1/2" 5 1/2 139,700 2 5/8 9,676 5,0121 127,3 5 1/8 130,4 W 5 3/4" 5 3/4 146,050 2 1/2 10,160 5,2377 133,0 5 3/8 136,3 W 6" 6 152,400 2 1/2 10,160 5,4877 139,4 5 5/8 142,6 Мелкая резьба British Standard Fine (BSF)Дюймовая мелкая резьба British Standard Fine, сокращенно BSF, имеет профиль, идентичный оригинальной форме Витворта BSW с углом при вершине 55°, за исключением более частого шага. Это означает, что болты и гайки имеют больше витков на дюйм, более тонкую нить и меньшую высоту профиля. Примеры условного обозначения: 3/8"BSF или 3/8"-20BSF В стандарт BS 84 включено 30 размеров BSF: от 3/16"-32BSF до 4 1/4"-4BSF. Таблица 2. Размеры мелкой резьбы Уитворта BSF (Whitworth Fine Thread BS 84). Типоразмер Наружный диаметр Ниток на дюйм Шаг резьбы Внутренний диаметр Диаметр сверления (дюймы) (мм) (мм) (дюймы) (мм) (дюймы) (мм) F 3/16" 3/16 4,763 32 0,794 0,1475 3,75 0,1457 3,7 F 7/32" 7/32 5,556 28 0,907 0,1730 4,39 0,1811 4,6 F 1/4" 1/4 6,350 20 1,270 0,2008 5,1 0,2087 5,3 F 9/32" 9/32 7,142 26 0,97 0,2320 5,89 0,2323 5,9 F 5/16" 5/16 7,938 22 1,154 0,2543 6,46 0,2677 6,8 F 3/8" 3/8 9,525 20 1,270 0,3110 7,9 0,3268 8,3 F 7/16" 7/16 11,113 18 1,411 0,3363 8,54 0,3819 9,7 F 1/2" 1/2 12,700 16 1,587 0,4200 10,7 0,4370 11,1 F 9/16" 9/16 14,288 16 1,587 0,4825 12,3 0,5000 12,7 F 5/8" 5/8 15,875 14 1,814 0,5336 13,6 0,5512 14 F 11/16" 11/16 17,463 14 1,814 0,5961 15,1 0,6102 15,5 F 3/4" 3/4 19,050 12 2,117 0,6432 16,3 0,6594 16,75 F 7/8" 7/8 22,225 11 2,309 0,7586 19,3 0,7776 19,75 F 1" 1 25,400 10 2,540 0,8720 22,1 0,8957 22,75 F 1 1/8" 1 1/8 28,575 9 2,822 0,9828 25 1,0039 25,5 F 1 1/4" 1 1/4 31,750 9 2,822 1,1078 28,1 1,1220 28,5 F 1 3/8" 1 3/8 34,925 8 3,175 1,2150 30,9 1,2402 31,5 F 1 1/2" 1 1/2 38,100 8 3,175 1,3400 34 1,3583 34,5 F 1 5/8" 1 5/8 41,275 8 3,175 1,4650 37,2 1,4724 37,4 F 1 3/4" 1 3/4 44,450 7 3,628 1,5670 39,8 1,5748 40,0 F 2" 2 50,800 7 3,628 1,8170 46,2 1,8425 46,8 F 2 1/4" 2 1/4 57,150 6 4,233 2,0366 51,7 2,0551 52,2 F 2 1/2" 2 1/2 63,500 6 4,233 2,2866 58,1 2,3031 58,5 F 2 3/4" 2 3/4 69,850 6 4,233 2,5366 64,4 2,5551 64,9 F 3" 3 76,200 5 5,080 2,7438 69,7 2,7756 70,5 F 3 1/4" 3 1/4 82,550 5 5,080 2,9938 76 3,0079 76,4 F 3 1/2" 3 1/2 88,900 4 1/2 5,644 3,2154 81,7 3,2283 82 F 3 3/4" 3 3/4 95,250 4 1/2 5,644 3,4654 88 3,4764 88,3 F 4" 4 101,600 4 1/2 5,644 3,7154 94,4 3,7441 95,1 F 4 1/4" 4 1/4 107,950 4 6,350 3,9298 99,8 4,0197 102,1 Совместимы ли резьбы BSW – UNC и BSF – UNF?Все эти виды резьб являются дюймовыми и разработаны для резьбовых крепежных деталей (болтов, винтов, гаек и др.) BSF и BSW – британский стандарт, а UNF и UNC - американский стандарт.BSF и UNF - системы с мелкой резьбой, а BSW и UNC - системы с крупной резьбой.Взаимозаменяемость BSW и UNC невозможна, даже если учесть, что многие комбинации диаметра и шага у них совпадают (за исключением размера 1/2", где BSW имеет 12 витков на дюйм, а UNC – 13). Теоретически некоторые гайки BSW можно было бы навинтить на болты UNC и наоборот, но практически этого делать нельзя, ни при каких обстоятельствах. Разница в углах (55° против 60°) приведет к значительной потере удерживающей силы, снижению сопротивления усталости и прочности соединения. UNF и BSF имеют совершенно разное число витков на дюйм, значит, они абсолютно не взаимозаменяемы. Совместимость американской резьбы UNC/UNF и Британской Витворта BSW/BSF Трубная резьба (BSP)BSP (British Standard Pipe) известна как трубная резьба Витворта и ставшая самой популярной в мире. Она имеет два варианта исполнения – это цилиндрическая (BSPP), которая обычно герметизируется различными уплотнительными материалами, либо коническая (BSPT), которая самоуплотняется на резьбе. Оба варианта широко применяются в сантехнических, газопроводных, водопроводных, масляных системах, пневматическом оборудовании для резьбовых соединений труб с фитингами, а также на крышках, масленках, заглушках, кранах, вентилях и т.д. Обозначение номинального диаметра для BSP – это размер трубы (ее условный проход), то есть он немного меньше, чем фактический наружный диаметр трубы. Оба типа потоков – BSPP и BSPT имеют угол профиля 55°, как у их прототипа BSW, и всего четыре значения шага – 28, 19,14, 11. Отличия дюймовой резьбы BSPP (G) и BSPT ® Трубные соединения BSPP (G)Фитинг BSPP (папа) Соединения с цилиндрической несамоуплотняющейся резьбой Витворта BSPP не будут герметичными без использования дополнительного уплотнителя. Фитинги BSPP обычно комплектуются резиновым уплотнительным кольцом, которое зажимается между бортиком охватываемой части трубы и внутренней поверхностью охватывающего фитинга. В России к стандарту BSPP адаптирован ГОСТ 6357-81. Международными регламентирующими нормативно-техническими документами являются: DIN ISO 228, DIN 259, в которые включены размеры от 1/8" до 4". Трубную цилиндрическую наружную и внутреннюю резьбу BSPP принято обозначать буквой «G». Пример условного обозначения: G 1 1/2"-А, где А – класс точности. Левая идентифицируется по двум дополнительным буквам «LH», например: G 1 1/2" LH - А. Таблица 3. Параметры цилиндрической трубной резьбы Уитворта BSPP (G), DIN ISO 228 BSP (DIN 259) Размер G Ниток на дюйм Шаг резьбы Внешний диаметр Внутренний диаметр Длина резьбы Диаметр сверления G (конусность 80%) (дюймы) (мм) (дюймы) (мм) (дюймы) (мм) (дюймы) (мм) (мм) 1/8 28 0,907 0,3830 9,728 0,3372 8,566 5/32 4,0 8,8 1/4 19 1,337 0,5180 13,157 0,4506 11,445 0,2367 6,0 11,8 3/8 19 1,337 0,6560 16,662 0,5886 14,950 1/4 6,4 15,3 1/2 14 1,814 0,8250 20,955 0,7335 18,631 0,3214 8,2 19,1 5/8 14 1,814 0,9020 22,911 0,8105 20,587 0,3214 8,2 21,1 3/4 14 1,814 1,0410 26,441 0,9495 24,117 3/8 9,5 24,6 7/8 14 1,814 1,1890 30,201 1,0975 27,877 3/8 9,5 28,3 1 11 2,309 1,3090 33,249 1,1926 30,291 0,4091 10,4 30,9 1 1/8 11 2,309 1,4920 37,897 1,3756 34,939 0,4091 10,4 35,5 1 1/4 11 2,309 1,6500 41,910 1,5335 38,952 1/2 12,7 39,5 1 3/8 11 2,309 1,7450 44,323 1,6285 41,365 1/2 12,7 42,0 1 1/2 11 2,309 1,8820 47,803 1,7656 44,845 1/2 12,7 45,4 1 3/4 11 2,309 2,1160 53,746 1,9995 50,788 5/8 15,9 51,4 1 7/8 11 2,309 2,2440 56,998 2,1276 54,041 5/8 15,9 54,6 2 11 2,309 2,3470 59,614 2,2306 56,656 5/8 15,9 57,2 2 1/4 11 2,309 2,5870 65,710 2,4706 62,752 11/16 17,5 63,3 2 1/2 11 2,309 2,9600 75,184 2,8435 72,226 11/16 17,5 72,8 2 3/4 11 2,309 3,2100 81,534 3,0935 78,576 13/16 20,6 79,2 3 11 2,309 3,4600 87,884 3,3435 84,926 13/16 20,6 85,5 3 1/4 11 2,309 3,7000 93,980 3,5835 91,022 7/8 22,2 91,6 3 1/2 11 2,309 3,9500 100,330 3,8335 97,372 7/8 22,2 98,0 3 3/4 11 2,309 4,2000 106,680 4,0835 103,722 7/8 22,2 104,3 4 11 2,309 4,4500 113,030 4,3335 110,072 1 25,4 110,7 Трубные соединения BSPT ®Соединения с конической самоуплотняющейся резьбой BSPT не требуют использования герметизирующих прокладок. Уплотнение (запечатывание) обеспечивается самим резьбовым соединением. Это достигается за счет плотной стыковки двух сопряженных резьб – наружной конической (ее диаметр уменьшается по длине) и внутренней цилиндрической (диаметр неизменный по всей длине). Британский стандарт определяет конусность 1:16. Для абсолютной герметизации трубного соединения рекомендуется использовать герметик. Фитинг с цилиндрической и конической резьбой BSP BSPT взаимозаменяема с конической резьбой российского стандарта ГОСТ 6211-81. Эквивалентные нормы: ISO 7/1, DIN 2999, BS 21 (BS EN 10226-1). В стандарты включено 15 размеров от 1/16" до 6" (трубные соединения свыше 6 дюймов в диаметре свариваются). BSPT (внешний конус) может применяться с внутренней цилиндрической BSPP и по ГОСТ 6357-81 для создания герметичных соединений. Наружную коническую резьбу BSPT принято обозначать буквой «R», а сопрягаемую с ней внутреннюю цилиндрическую буквами «Rp». Например: R 1/2" и Rp 1/2". Таблица 4. Параметры конической трубной резьбы Уитворта BSPT ®, ISO 7/1 Размер R Ниток на дюйм Шаг резьбы Внешний диаметр Внутренний диаметр Длина резьбы Диаметр сверления R (конусность 95%) (дюймы) (мм) (дюймы) (мм) (дюймы) (мм) (дюймы) (мм) (мм) 1/16 28 0,907 0,3041 7,723 0,2583 6,561 5/32 4,0 6,6 1/8 28 0,907 0,3830 9,728 0,3372 8,566 5/32 4,0 8,8 1/4 19 1,337 0,5180 13,157 0,4506 11,445 0,2367 6,0 11,8 3/8 19 1,337 0,6560 16,662 0,5886 14,950 1/4 6,4 15,3 1/2 14 1,814 0,8250 20,955 0,7335 18,631 0,3214 8,2 19,1 3/4 14 1,814 1,0410 26,441 0,9495 24,117 3/8 9,5 24,6 1 11 2,309 1,3090 33,249 1,1926 30,291 0,4091 10,4 30,9 1 1/4 11 2,309 1,6500 41,910 1,5335 38,952 1/2 12,7 39,5 1 1/2 11 2,309 1,8820 47,803 1,7656 44,845 1/2 12,7 45,4 2 11 2,309 2,3470 59,614 2,2306 56,656 5/8 15,9 57,2 2 1/2 11 2,309 2,9600 75,184 2,8435 72,226 11/16 17,5 72,8 3 11 2,309 3,4600 87,884 3,3435 84,926 13/16 20,6 85,5 4 11 2,309 4,4500 113,030 4,3335 110,072 1 25,4 110,7 5 11 2,309 5,4500 138,430 5,3335 135,472 1 1/8 28,6 136,1 6 11 2,309 6,4500 163,830 6,3335 160,872 1 1/8 28,6 161,5Особенности резьбы BSPP и BSPT и совместимость фитингов, труб Размеры труб и кре Типоразмер штока Типоразмер втулки (фитинга) Параметры трубы Номинальный (внутренний) диаметр Внешний диаметр Толщина R 1/16" Rp 1/16" 3 7,1 2 R 1/8" Rp 1/8" 6 10,2 2 R 1/4" Rp 1/4" 8 13,5 2,3 R 3/8" Rp 3/8" 10 17,2 2,3 R 1/2" Rp 1/2" 15 21,3 2,6 R 3/4" Rp 3/4" 20 26,9 2,6 R 1" Rp 1" 25 33,7 3,2 R 1 1/4" Rp 1 1/4" 32 42,4 3,2 R 1 1/2" Rp 1 1/2" 40 48,3 3,2 R 2" Rp 2" 50 60,3 3,6 R 2 1/2" Rp 2 1/2" 65 76,1 3,6 R 3" Rp 3" 80 88,9 4 R 4" Rp 4" 100 114,3 4,5 R 5" Rp 5" 125 139,7 5 R 6" Rp 6" 150 168,3 5 Сравнение BSPT и NTP – отличие и совместимостьНаряду с британским трубным конусом BSPТ (BSP) большой популярностью в мире пользуется другая коническая резьба для труб – NTP, являющаяся национальным стандартом США, основанном на ANSI/ASME B 1.20.1 (аналог ГОСТ 6111-52). Конические резьбы NPT и BSP нельзя совмещать друг с другом, даже при совпадении числа витков на дюйм длины. Они не взаимозаменяемы из-за различий в форме. NPT имеет угол наклона треугольника 60° и сглаженные выступы и впадины (форма Селлерса). У BSP угол составляет 55° и имеет закругленные вершины и впадины (форма Витворта). Сравнивая эти две системы, нельзя сказать какая из них лучше. Несмотря на два разных дизайна, каждая из них обеспечивает герметичное соединение труб за счет уплотнения на конусе. Трубные конусные резьбы NPT и BSP подходят для безопасной транспортировки жидкостей, газов, пара и обе могут использоваться на трубопроводах из широкого спектра материалов: сталь, латунь, бронза, чугун и пластик. Но при использовании в системах высокого давления для уплотнения соединений NPT и BSP всегда требуется резьбовой герметик (тефлоновая лента или жидкий химический), что позволит предотвратить риск спиральной утечки. Отличие дюймовой резьбы NTP и BSP Статьи по теме: Американская дюймовая резьба https://krepcom.ru/blog/poleznye-sovety/britanskaya-dyuymovaya-rezba-uitvorta-bsw-bsf-bsp-bspt/ -

Вебинар - Способы эффективной защиты от сварочных брызг.

Rutector опубликовал тема в Расходные материалы

Вебинар - 28 октября, в 11.00 – регистрация открыта по ссылке https://clck.ru/RYMoS Способы эффективной защиты от сварочных брызг. Секреты экономии на обработке и расходных частях горелки. Расскажем о качественной защите, видах и отличии сварочных спреев, как происходит защита покрытий, как при обеспечении безопасности сварщика можно экономить, как правильно выбрать антипригарный спрей. ГЛАВНЫЙ СПИКЕР Эксперт в области сварочных спреев Sara Tonin Siliconi S.p.A. (Италия) 23 года опыта со сварочными спреями Siliconi – итальянский производитель технических спреев, силиконовых и несиликоновых пеногасителей и эмульсий с 1957 года, компания – лидер по производству спреев в Италии и по всему миру, дистрибуция в Европе, Азии, Африке, на Ближнем Востоке. 30 000 кв.м, объем производства более 60 тыс. банок в день, полная автоматизация, более 150 формул технического аэрозоля. ВЕДУЩИЙ Эксперт в области сварочных технологий Геннадий Попов «Рутектор» Руководитель направления сварочных технологий 18 лет в сварке Рутектор – поставщик сварочного оборудования с 1994 года. Постоянный участник международных выставок «Безопасность и Охрана труда», «Weldex». Эксклюзивный дистрибутор «Siliconi» на территории РФ. Самый активный участник получит приз: спреи Siliconi Ждем вас 28 октября, в 11.00- 9 ответов

-

- 1

-

-

- технологии

- электроды

- (и ещё 4 )

-

Тема посвящена преимущественно разработке полуавтомата. В данной теме вы можете: - задать вопросы о разработке сварочных процессов; - узнать о последних обновлениях и нововведениях; - оставить отзыв. Вопрос о возможной модернизации оборудования задать можно. Для этого необходимо предоставить серийный номер и обозначить месторасположение. На 1 октября 2020г. Были полностью переработаны (в трехмодульной машине): ROOT-процессы для проволоки 08Г2С диаметра 0.8, 1.0 и 1.2мм в среде Co2 и 18% смеси;Normal для проволоки 08Г2С диаметра 0.8, 1.0, 1.2, 1.6мм в среде Co2 и 18% смеси;Normal для 308/309 нержавейки 0.8, 1.0, 1.2 в смеси Ar+2%Co2;RCW - сварка порошковой проволокой (FCAW) 1.2мм в среде Co2 и 18% смеси;Jet-DAC (в народе Force) – режим для сварки с большим вылетом и глубоким проплавлением, пока переработан только для проволоки 08Г2С диаметра 1,2мм.Большая часть остальных процессов подверглась косметическим изменениям, для возможности их портирования в обновленные машины. Данные обновления наиболее актуальны владельцам относительно новых машин – конца 2019 года и новее, а также владельцем машин с кабель-пакетом до 15м (в последнем случае процессы будут требовать не большой корректировки по напряжению). Рекомендую обновиться, да и мне будет интересна обратная связь. Планы на ближайшее будущее: Готовится обновление платы управления, точнее её ПО, что позволит минимизировать отклонения между сварочными источниками. Ориентировочно конец этого года. Скорее всего обновить можно будет любые машины;Обновление ТР-ки. Есть большое желание заняться COLD-процессами, аналогами COLD-ов, представленных в EWM AlphaQ и TitanXQ;Пульсы – КТТС.

- 74 ответа

-

- 3

-

-

- технологии

- отзывы

-

(и ещё 4 )

C тегом:

-

Компания "Рутектор" приглашает вебинар, средствам защиты сварщиков. Вебинар 19 августа, в 11.00 – регистрация открыта - https://rutector.ru/press/news Элементы сварочных аэрозолей и газов – источник опасных и вредных производственных факторов химической природы. Обладая сильным раздражающим действием, они оказывают неблагоприятное действие на здоровье сварщика. Правильный подбор индивидуальных средств защиты, совершенствование технологических процессов обеспечит качественную защиту. Программа вебинара Самые распространенные аэрозоли и газы возникающиепри сварке Влияние их на здоровье сварщикаКак защищают сварщика системы очистки и подачи воздухв подмасочное пространство (PAPR) Особенности и критерии выбора масок с подачей очищенного воздуха (PAPR)Обсуждение с участниками, ответы на вопросыЖдем Вас 19 августа 11:00 С любого устройства. Из любой точки мира.

- 20 ответов

-

- 2

-

-

- маска

- светофильтры

-

(и ещё 1 )

C тегом:

-

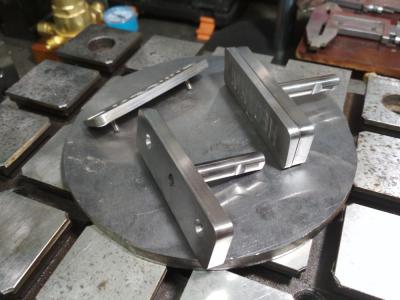

Меняем пустую "заглушку" на логотип компании.Обязательное условие;пластины с логотипом должны быть съемными - правая,левая.Немцы крепят на неодимовых магнитах.Остановился на таком варианте крепления. Установлена в пресс-форму...работают.

-

Способы крепления бобышек на тросике сцепления и газа

Isperyanc опубликовал тема в Уроки мастерства.

Поглядел интернет и решил что у нас на форуме эту тему можно раскрыть шире, и так, собственно вопрос - как сделать бобышку и закрепить её на тросике намертво. -

Есть у нас вот такой вот станочек, специализирующийся на сборке оградок.

- 4 комментария

-

- 7

-

-

- технологии

- отзывы

-

(и ещё 1 )

C тегом:

-

Некоторые методы упрочнения поверхности металлических изделий

Точмаш 23 опубликовал тема в Термическая

-

Наклеп и нагартовка металловНагартовкаНагартовка или деформационное упрочнение – это важный технологический процесс, которые применяют для увеличения прочности и/или твердости металлов и сплавов, которые не могут быть упрочнены термической обработкой. Эта технологическая обработка включает изменение формы изделия методами холодной пластической деформации, то есть ввода в металл механической энергии [1]. В результате этой обработки металл становится прочнее тверже, но теряет пластичность, как показано на рисунке 1. Рисунок 1 – Влияние степени нагартовки на прочность, твердость и пластичность металлов [1] Наклеп и нагартовкаВ русскоязычной технической литературе наблюдается определенная путаница в определении и применении терминов «наклеп» и «нагартовка». Чаще всего эти термины отождествляются, применяются один вместо другого или оба сразу. Обычно наклепом (нагартовкой) называют как сам физический процесс изменения кристаллической структуры металла при его пластическом деформировании, так и результат этого процесса, то есть повышение прочности и твердости металла. Предел текучести и наклепОдной из характеристик любого металла, в том числе, алюминия, является его предел текучести. Предел текучести металла – это напряжение, при котором этот металл начинает деформироваться пластически. При напряжениях ниже этого предела текучести материал деформируется упруго. Если напряжения снимаются, то металл возвращается к своему первоначальному состоянию до приложения этих напряжений. Обычно нагружение металла выше предела текучести является для него вредным. Недопущение напряжений выше предела текучести является главным требованием при проектировании деталей, изделий и сооружений. Однако изучение изменения микроструктуры металла после деформации показывают, что механические свойства этого металла также изменяются. В частности, испытание на растяжение показывает, что металлический образец, который нагружался выше предела текучести обычно получает деформационное упрочнение или наклеп (рисунок 2). Рисунок 2 – Увеличение предела текучести металла после его нагружения выше предела текучести Что такое наклеп металла Атомы, решетка, дислокацииМеталлы и их сплавы, в том числе, алюминий и его сплавы, имеют кристаллическую структуру и состоят из большого количества зерен. Эти зерна имеют неправильную форму и различные размеры. В каждом зерне атомы упорядочены, но смежные зерна по-разному ориентированы относительно друг друга. В процессе холодной деформации структура зерен меняется за счет их фрагментации зерен, движения атомов и искажения атомной решетки. Когда материал подвергается механическому нагружению, в его кристаллической структуре образуются микроскопические дефекты, которые известны как дислокации. Если нагрузки продолжают увеличиваться, эти дислокации начинают продвигаться и взаимодействовать между собой. Таким образом они образуют новую внутреннюю структуру, которая сопротивляется дальнейшей пластической деформации. Эта структура повышает предел текучести материала, то есть его способность сопротивляться прилагаемым усилиям. При этом пластические свойства материала снижаются. Одним из наиболее известных путей намеренного создания наклепа является холодная пластическая формовка деталей и изделий – холодная обработка металлов давлением. Типичными процессами холодной обработки металлов давлением являются: холодная ковка (рисунок 2)холодная прокатка (рисунок 3)холодное прессование (экструзия) (рисунок 4)волочение (рисунок 5)Рисунок 3 – Ковка металла Рисунок 4 – Прокатка металла Рисунок 5 – Прессование металла Рисунок 6 – Волочение металла Уменьшение плотности металлаПри наклепе металла его плотность уменьшается. Это происходит потому, что пластическая деформация приводит к нарушению порядка в размещении атомов, увеличение плотности дефектов и образование микропор. Уменьшение плотности означает увеличение удельного объема – объема единицы массы. Остаточные напряженияНаружный наклёпанный слой стремится расшириться, а внутренние слои его «не пускают» – в нем возникают сжимающие остаточные напряжения. Эти напряжения бывают очень полезными, так как способны замедлять зарождение и рост поверхностных усталостных трещин. Полезный наклепНаклеп может быть желательным и нежелательным, полезным и вредным. Если наклеп металла является полезным, то при его изготовлении стремятся применять операции холодного пластического деформирования: холодную прокатку, волочение, обработку дробью, галтовку, накатку и тому подобное. Это особенно важно для металлов и сплавов, которые не способны упрочнятся термически. К этим материалам относятся низкоуглеродистые стали, некоторые алюминиевые сплавы, а также чистая медь. Когда эти материалы подвергаются сжатию, волочению, гибке или ковке, то напряжения, которые при этом возникают, приводят к возникновению в кристаллической структуре дислокаций, которые упрочняют металл. В этом случае применяют оба термина: и наклеп, и нагартовка. Стандарты о наклепе и нагартовкеОтечественные, еще советские, стандарты – ГОСТы – применяют к полезно «наклепанным» металлическим изделиям, например, листам алюминиевых сплавов только термин «нагартованные» и совершенно не употребляют слова «наклеп» или «наклепанные». Можно видеть это, например, в ГОСТ 21631 на листы из алюминия и алюминиевых сплавов: «листы нагартованные», «листы полунагартованные». Вредный наклепНежелательный, вредный наклеп возникает, например, когда пластичные и мягкие металлы и сплавы подвергаются механической обработке резанием. Чрезмерно глубокие резы за один проход приводят с большой скоростью могут приводить к возникновению интенсивного наклепа с нежелательным увеличением прочности металла и его охрупчиванию. Это препятствует дальнейшей механической обработке детали, а может привести и к повреждению режущих инструментов. Другим примером вредного наклепа может служить повторяющееся нагружение детали с превышением предела текучести материала. При таком нагружении материал в критических сечениях может быстро наклепываться, терять свою пластичность и разрушаться. В подобных случаях явление деформационного упрочнения называют наклепом, но никогда не называют нагартовкой. Когда «наклеп», а когда «нагартовка»?Учитывая выше изложенное, делаем два «смелых», но естественных вывода. Наклепом называется любое проявление деформационного упрочнения кристаллических материалов – полезное и вредное, умышленное и неумышленное. Нагартовкой называется только полезное деформационное упрочнение изделий, которое умышленно применяют к изделиям с целью повышения их прочностных свойств. Иногда, может быть, и не умышленно, но всегда осознанно. Что такое холодная деформацияХолодной пластической деформацией металлов считают пластическую деформацию при определенной температуре, после которой в металле возникает наклеп и он сохраняется неизменным неограниченно длительное время. По-научному это звучит так: температура холодной деформации для достижения эффекта нагартовки (наклепа) металла должна быть ниже температуры его рекристаллизации, то есть температуры, при которой на месте старых, деформированных и вытянутых, зерен металла начинают возникать и расти новые, недеформированные и округлые зерна. Обычно эта температура составляет половину от абсолютной температуры плавления этого металла или сплава. Однако на практике нагартовка металлов производится при комнатной температуре или при температуре не выше трети температуры плавления. Что такое горячая деформацияВ отличие от холодной деформации горячая деформация металлов и сплавов происходит при температуре, величина которой достаточна для того, чтобы рекристаллизация деформированной структуры металла происходила одновременно с пластическим деформированием. Обычно горячую деформационную обработку (обработку давлением) производят при температуре выше температуры рекристаллизации металла (обычно от 70 до 90 % абсолютной температуры плавления). После такой горячей обработки получают металл с благоприятной мелкозернистой рекристаллизованной структурой. Деформируемые алюминиевых сплавовС металлургической точки зрения все серии деформируемых алюминиевых сплавов разбиваются на две большие группы: деформационно-упрочняемые сплавысплавы, упрочняемые термической обработки (старением).Строго говоря, все металлы и сплавы могут деформационно упрочняться. Однако, в области металлургии алюминия, это наименование относится к сплавам только тех серий, которые не могут упрочняться термической обработкой, то есть старением. Нагартовка деформационно-упрочняемых сплавов Модификация структурыК этим сплавам относятся все сплавы серий 1ххх, 3ххх и 5ххх, а также часть сплавов серии 8ххх. Их технологическая цепочка состоит из этапов горячей обработки давлением, за которыми, возможно, следуют этапы холодной обработки давлением с промежуточным или завершающим отжигом. Деформационное упрочнение – нагартовка – включает модификацию структуры под воздействием пластической деформации. Это происходит не только в ходе производства полуфабрикатов при прокатке, правке растяжением, волочении и т, п., но также в ходе последующих производственных этапах, таких как формовка, гибка и других производственных операциях. Рисунок 6.1 – Кривые нагартовки алюминиевого сплава 5083 [4] Механические свойстваДеформационное упрочнение повышает механические прочностные свойства и твердость, но снижает пластичность (рисунок 6). Рисунок 6.2 – Влияние деформационного упрочнения на механические свойства: предел прочности при растяжении, предел текучести (0,2%) и относительное удлинение [3] Уровень механических свойств, который может достигаться, зависит от легирующих элементов. Например, сплавы серии 5ххх, которые содержат большое количество магния, имеют более высокий потенциальный уровень механических свойств, чем у сплавов других серий: 1ххх, 3ххх и 8ххх. В результате всегда происходит постепенное повышение механических свойств, вплоть до той точки, за которой дальнейшая обработка становится трудной, если вообще возможной. В этом случае, если требуется дальнейшая пластическая деформация, не обходимо производить термическую обработку отжигом. Cмягчающий отжигУпрочнение, которое возникло в результате холодной пластической обработки может быть устранено или смягчено путем отжига. В зависимости от комбинации длительность-температура, это умягчение может быть (рисунок 7): частичным: это – cмягчающий или неполный отжиг;полным: это – рекристаллизационный отжиг, в ходе которого образуется новая зеренная структура (рисунок (8). Рисунок 7 – Изотермические кривые отжига сплава 5754 [3] Рисунок 8 – Изменение твердости и структуры при отжиге [3] Временные и температурные параметры являются специфическими для каждого сплава и зависят от степени деформационного упрочнения, которому материал подвергался перед отжигом. Как и у других металлов и сплавов, существует критическая зона деформационного упрочнения (рисунок а35). Если отжиг применяется к материалу в состоянии, которое находится в этой критической зоне, то может происходить бесконтрольный рост зерна. Это делает последующие операции формовки, такие как волочение и гибки более трудными. После деформации поверхность металла может иметь вид, который называют «апельсиновая корка». Рисунок 9.1 – Изменение размера зерна при отжиге в зависимости от степени нагартовки [3] Уровень механических свойств полуфабриката и, в частности, компромисс между пределом прочности и пластичностью (относительным удлинением), контролируются параметрами деформационной обработки и последующими операциями отжига (промежуточными или заключительным). Необходимо отметить, что при одинаковом уровне предела прочности уровень пластичности будет выше в нагартованном и частично отожженном металле (H2X), чем в «чисто» нагартованном металле (H1X) (рисунок 9.2). Поэтому состояния с частичным (смягчающим) отжигом являются более предпочтительными, когда максимальная способность к формовке является главным фактором, например, при глубокой вытяжке [3]. Рисунок 9.2- Различие нагартованных состояний H14 и H24 [5] Нагартовка термически упрочняемых сплавовДля термически упрочняемых сплавов нагартовка может быть дополнением к уровню прочности, которое достигается путем упрочнения за счет выделения упрочняющей фазы при их термической обработке. В случае полностью полностью упрочненных термической обработкой сплавов увеличение их прочности путем дополнительно холодной деформации после старения сравнительно невелико, кроме очень высоких степеней нагартовки. Часто эта возможность ограничена низкой способностью. сплавов в этом состоянии к пластической деформации. Основное применение этой технологии относится к некоторым прессованным и холоднотянутым изделиям, таким как проволока, прутки и трубы, которые подвергаются холодному волочению после термической обработки для увеличения прочности и повышения качества поверхности [2]. Влияние температуры нагартовкиХарактеристики нагартовки алюминиевых сплавов сильно зависят от температуры. Деформационное упрочнение значительно сильнее происходит при криогенных температурах, чем при комнатной температуре. При повышенных температурах характеристики нагартовки зависят как температуры, так и от скорости деформации. Деформационное упрочнение снижается с повышением температуры обработки до тех пор, пока температура не достигнет величины, выше которой не происходит нагартовки из-за динамического возврата и рекристаллизации. Динамический возврат приводит к формированию зубзеренной структуры, которая аналогична той, которая возникает при нагреве предварительно наклепанного металла. Субзеренная структура также до некоторой степени повышает прочность алюминиевых сплавов [2]. Источники: 1. The welding of aluminium and its alloys / Gene Mathers – Woodhead Publishing Ltd, 2002 2. Designing with Aluminum Alloys / Nack J. Kim – Handbook of Mechanical Alloy Design // ed. E. Totten & others, 2004 – pp. 441-486. 3. Corrosion of Aluminium / Christian Vargel – ELSEVIER, 2004. https://aluminium-guide.com/naklep-i-nagartovka/

-

А что, правда говорят, что тв 4 можно разогнать до уровня Японского чпу? Или это вид российского помешательства? Что вы на них все такое точить собрались? Видимо то для чего он и новый не задумывался.

-

Продукция компании SSAB - шведская сталь. http://www.wearplate.ru/uploadn/2.jpgШведский концерн SSAB EMEA AB, представительства которого размещены более чем в 45 странах мира, специализируется на выпуске стального металлопроката и изделий из него высокого качества. Это направление предприятие разрабатывает уже на протяжении без малого сорока лет и добилось того, чтобы по праву числиться среди лидеров рынка выпуска и продажи высокопрочной стали. Сегодня компанией выпускается множество марок сплавов, которые объединяются под общими названиями по своим характеристикам и составу. Объединяет все эти стали то, что равных им по соотношению цены и качества нет. На производстве осуществляется строгий мониторинг за всеми процессами, используется многолетний опыт, накопленный в этой сфере во всем мире, применяются собственные инновационные методики и последние открытия в металлургии. В итоге сталь производства SSAB заслуженно считается образцом технологичности. Все марки сталей этой компании легко обрабатываются (гнутся, режутся, сверлятся и т. д.) и свариваются обычными способами. Hardox – линейка сталей, включающая в себя малоуглеродистые низколегированные сплавы с коэффициентом твердости и от 400 до 600 НВ. Эту сталь можно использовать для изготовления и упрочнения инструментов и оборудования, работающих в условиях повышенных истирающих и ударных нагрузок. Сплавы Hardox имеют не только разную твердость, но и толщину листа, что, безусловно, является очень удобным при выборе материала для ремонта, укрепления конструкции или изготовления оборудования. Hardox-стали применяются для футеровки контейнеров, изготовления ножей, зубцов, режущих пластин землеобрабатывающей и другой техники, эксплуатируемой при экстремальных нагрузках. Самая низкая температура, при которой марки стали Hardox сохраняют свои свойства достигает -40 °С. Weldox является высокопрочной конструкционной сталью с большими пределами текучести. Именно по коэффициенту предела текучести и подразделяется эта сталь на отдельные марки. Например, Weldox 900 имеет предел текучести в 900 МПа. Стали Weldox применяют при изготовлении кранов-манипуляторов, автовышек, погрузчиков, бетонных насосов и других металлоконструкций, где требуется высокая точность и продуктивность работы, где предъявляются повышенные требования по весу. Толщина листов составляет от 4 до 130 мм, максимальная предельная текучесть – 1300 МПа, минимальная – 700 МПа. Эксплуатировать эту сталь можно при температурах до -60 °С. Docol – линейка атмосферостойких сталей. Холоднотянутая сталь этого бренда позволяет сэкономить энергию при штамповке и резке, по отношению к горячекатаной. Таким образом существенно сокращаются издержки. Если брать, к примеру, сталь Docol 1400 MZE, то она оказывается в итоге менее дорогой, нежели углепластик, алюминий и другие подобные материалы. Из сталей Docol изготавливаются полуприцепы, причем стенки такого оборудования не имеют швов, поскольку к ним применим такой метод обработки, как штамповка. Domex – стали, используемые для производства деталей и оборудования, рассчитанные на высокие весовые нагрузки. Линейка включает сплавы, способные выдерживать нагрузку от 200 до 1100 МПа. Стали Domex могут служить материалом для производства рам для самосвалов, сельхозтехники. Из Domex делают бетономешалки, например испанская компания Baryval-Serviplem S.A. таким образом создала технику, грузоподъемность которой выше на 20% именно за счет сплавов SSAB EMEA AB. Prelaq – мягкая кровельная полосовая сталь, используемая для проведения работ по оборудованию плоских и скатных кровель. Может служить для изготовления металлочерепицы. Имеет многослойное покрытие, надежно защищающее сталь от коррозии и воздействия негативных природных факторов (кислотных дождей и пр.). Инновационная разработка в этой сфере - Prelaq Clean. Этот стальной лист обладает способностью к самоочищению. Стали этой линейки имеют гарантированный срок службы 15 лет, а расчетный эксплуатационный срок – 50 лет. Armox – высоколегированные и обладающие повышенной прочностью стали, используемые для бронирования военной техники, изготовления особо защищенных дверей и автомобилей. Здание шведского посольства в Вашингтоне, построенное в 2006 году, защищено от террористических нападений и актов вандализма именно этой сталью, являющейся самой прочной в мире. http://www.wearplate.ru/mobile/onearticle.php?id=73 WELDOX 700D SSAB (Швеция)Химический составSi< 0.6Mn< 1.6P< 0.02Cr< 0.7Mo< 0.7Ni< 2Nb< 0.04Ti< 0.04Al> 0.015N< 0.015B< 0.005FeОстальноеCE0.39 - 0.57CE = C + Mn/6 + (Cr+Mo+V)/5 + (Ni+Cu)/15CM = C + (Mn + Mo)/10 + (Cr + Cu)/20 + Ni/40СвойстваПредел текучести: > 700 МПаВременное сопротивление разрыву: 780 - 930 МПаОтносительное удлинение: > 14 %Работа удара KV при 0°С [32°F]: > 30 ДжРабота удара KV при -20°С: > 27 ДжТолщина: 50.1 - 100 мм ;Предел текучести: > 650 МПаВременное сопротивление разрыву: 780 - 930 МПаОтносительное удлинение: > 14 %Работа удара KV при 0°С [32°F]: > 30 ДжРабота удара KV при -20°С: > 27 ДжТолщина: 100.1 - 130 мм ;Предел текучести: > 630 МПаВременное сопротивление разрыву: 710 - 900 МПаОтносительное удлинение: > 14 %Работа удара KV при 0°С [32°F]: > 30 ДжРабота удара KV при -20°С: > 27 ДжПлотность: 7.84 г/см3ПримечаниеГарантированная ударная вязкость при -20°CWinSteel 7 Prof вер.7.2.15.1 ( Igor Terminal / 31.1.2020 )------ Стали Strenx (Weldox)Стали Weldox в результате ребрендинга с 2015 года реализуются как стали Strenx. Данная марка стали была разработана, чтобы обеспечить превосходную свариваемость с высокими показателями прочности и ударной вязкости. Процесс производства обеспечивает крайне низкое содержание остаточных элементов. Высокая прочность позволяет создавать прочные, но в то же время очень легкие металлоконструкции, что значительно сокращает затраты на материал, сварку и транспортировку. Стали Strenx 700, Strenx 900, Strenx 960 соответствуют аналогичным сталям стандарта EN 10025-6 в то время как Strenx 1100 и Strenx 1300 на данный момент не имеют каких-либо стандартных эквивалентов. https://inkomet.ru/spravochnik/en-10025-konstrukczionnyie-stali/en-10025-6/stali-strenx-(weldox)

-

cталь марки Hardox* – легированная горячекатаная сталь, которая относится к классу конструкционных сталей твердостью от 350 до 650 HB. Изготавливается мелкозернистая сталь Хардокс шведской компанией SSAB Oxelösund AB. В процессе производства сталь проходит закалку и отпуск. Производители сделали упор именно на устойчивость материала ко всем видам износа. Благодаря этому срок эксплуатации изделий и конструкций из Hardox в пять раза выше, чем у аналогичного металлопроката из других марок сталей. Кроме того, эта сталь характеризуется повышенной ударопрочностью и устойчивостью к вибрационным нагрузкам. Металлопрокат, изготавливаемый из стали Хардокс, представлен листами, трубами и кругами. Регламентирует все марки стали Хардокс стандарт EN 10029, а марку HiTemp EN 10029 и EN 10163-2. Марки износостойкой стали Hardox Химический состав Hardox HiTufС Si Mn P S Cr Ni Mo B <0,20 <0,60 <1,60 <0,050 <0,020 <0,70 <2,0 <0,70 <0,005Механические свойства Hardox HiTufТолщина, мм Твердость по Бринеллю, МПа Предел текучести, МПа Испытание на ударную вязкость с V-образным продольным надрезом при -40°C, Дж 40-160 310-370 850 40Химический состав Hardox 400С Si Mn P S Cr Ni Mo B <0,32 <0,70 <1,60 <0,025 <0,010 <1,40 <1,50 <0,60 <0,004Механические свойства Hardox 400Толщина, мм Твердость по Бринеллю, МПа Предел текучести, МПа Испытание на ударную вязкость с V-образным продольным надрезом при -40°C, Дж Эквивалент по углероду на толщину 20, мм Удлинение, % 2,0-8,0 370-430 1100 45 0,38 10 4,0-130,0 370-430 900-1100 45 0,38 10Химический состав Hardox 450С Si Mn P S Cr Ni Mo B 0,18-0,26 0,25-0,70 1,3-1,6 0,015-0,025 0,004-0,010 0,10-1,40 0,10-1,50 0,04-0,60 0,003-0,005Механические свойства Hardox 450Толщина, мм Твердость по Бринеллю, МПа Предел текучести, МПа Испытание на ударную вязкость с V-образным продольным надрезом при -40°C, Дж Эквивалент по углероду на толщину 20, мм Удлинение, % 0,70-2,10 425-475 1250 - 0,47 10 2,50-8,0 425-475 1100-1300 50 0,47 10 3,2-80,0 425-475 1100-1300 50 0,47 10 80,1-103,0 410-475 1050-1300 50 0,47 10 103,1-130,0 390-475 1000-1300 50 0,47 10Химический состав Hardox 500С Si Mn P S Cr Ni Mo B 0,27-0,30 0,50-0,70 <1,60 0,020-0,025 <0,010 1,20-1,50 0,25-1,50 0,25-0,60 0,005Механические свойства Hardox 500Толщина, мм Твердость по Бринеллю, МПа Предел текучести, МПа Испытание на ударную вязкость с V-образным продольным надрезом при -40°C, Дж 3,0-6,50 470-530 1400 37 4,0-32,0 470-530 1250-1400 37 32,1-103,0 450-540 1250-1400 37Химический состав Hardox 550С Si Mn P S Cr Ni Mo B <0,37 <0,50 <1,30 <0,020 <0,010 <1,40 <1,40 <0,60 <0,004Механические свойства Hardox 550Толщина, мм Твердость по Бринеллю, МПа Предел текучести, МПа Испытание на ударную вязкость с V-образным продольным надрезом при -40°C, Дж Эквивалент по углероду на толщину 20, мм 8,0-65,0 525-575 1550 30 0,62Химический состав Hardox 600С Si Mn P S Cr Ni Mo B <0,47 <0,70 <1,40 <0,015 <0,010 <1,20 <2,50 <0,70 <0,005Механические свойства Hardox 600Толщина, мм Твердость по Бринеллю, МПа Испытание на ударную вязкость с V-образным продольным надрезом при -40°C, Дж Эквивалент по углероду на толщину 20, мм 6,0-51,0 570-640 20 0,73 51,1-65,0 550-640 20 0,73Химический состав Hardox ExtremeС Si Mn P S Cr Ni Mo B <0,47 <0,50 <1,40 <0,015 <0,010 <1,20 <2,50 <0,80 <0,005Механические свойства Hardox ExtremeТолщина, мм Твердость по Бринеллю, МПа Эквивалент по углероду на толщину 20, мм 8,0-19,0 570-630 0,57Химический состав Hardox HiTemp С Si Mn P S Cr Ni Mo B <0,25 <0,70 <1,60 <0,025 <0,010 <1,40 <1,50 <1,5 <0,004Механические свойства Hardox HiTempТолщина, мм Твердость по Бринеллю, МПа Предел текучести, МПа Испытание на ударную вязкость с V-образным продольным надрезом при -40°C, Дж 4,7-51 350-400 1100 60Марка Hardox HiTuf – сталь твердостью 350 HB, толщиной от 40 мм до 160 мм, шириной 3350 мм. Сталь рекомендована для эксплуатации при пониженных температурах с сохранением высоких показателей ударной вязкости; Марка Hardox 400 – сталь твердостью 400 HB, толщиной от 2 мм до 130 мм, шириной до 3350 мм. Хардокс 400 отличается высокой вязкостью, хорошей свариваемостью и гибкостью, что делает ее оптимальной для проектов, которые требуют сочетания износостойкости и возможности холодной гибки; Марка Hardox 450 – сталь твердостью 450 HB, толщиной от 2 мм до 130 мм, шириной 3350 мм. Сталь отличается высокой устойчивостью к истиранию, при этом сохраняя высокую вязкость и хорошую свариваемость. Изначально Хардокс 450 разрабатывалась для производства кузовов грузовиков. Теперь она востребована там, где предъявляются жесткие требования к ударной вязкости и устойчивости к абразивному износу; Марка Hardox 500 – сталь твердостью 500 HB, толщиной от 2 мм до 103 мм, шириной 3350 мм. Сталь отличается хорошей свариваемостью и гибкостью. Металлопрокат из Хардокс 500 рекомендован к эксплуатированию в условиях тяжелого износа от воздействия твердых минералов и твердых пород. Кроме того, эта марка стали позволяет повысить полезную нагрузку на конструкции и механизмы, при этом увеличивая срок их службы; Марка Hardox 550 – сталь твердостью 500 HB, толщиной от 8 мм до 65 мм, шириной 2900 мм. Эта марка является усиленной модификацией Хардокс 500. Дополнительные 50 единиц по Бринеллю, придают Хардокс 550 дополнительную твёрдость, что увеличивает срок службы изделия, не снижая устойчивости к расстрескиванию; Марка Hardox 600 – сталь твердостью 500 HB, толщиной от 6 мм до 65 мм, шириной 2000 мм. Сталь способна обеспечить экстремальную твердость при высокой вязкости. Хардокс 600 по твердости легко заменяет стальное литье и ковкий чугун. Несмотря на чрезвычайно высокую твёрдость и уникально высокую ударную вязкость, сталь легко обрабатывается, сваривается и режется; Марка Hardox Extreme – сталь твердостью 650-700 HB, толщиной от 8 мм до 19 мм, шириной 2000 мм. Хардокс Экстрим позиционируется, как самая твердая и прочная сталь в металлургии с повышенной устойчивостью к абразивному износу. Сталь рекомендована для эксплуатации при низких температурах и при усиленном воздействии крупных твердых частиц; Марка Hardox HiTemp – сталь твердостью 372-425 HB, толщиной от 4,7 мм до 51 мм, шириной 3350 мм. Сталь позиционируется, как жаропрочная, и выдерживает повышенные температуры (300–500 °C), сохраняя первоначальные свойства. Уникальное сочетание жаропрочности и износостойкости, позволяет использовать Хардокс HiTemp там, где обычная закаленная и отпущенная сталь не может дать необходимых результатов. В то же время, она легко поддается резке, сварке и любой механической обработке. Характеристики и применение стали HardoxИспользуя сталь Hardox можно значительно уменьшить общий вес конструкции, сократить время подготовки к работе объектов и существенно снизить производственные расходы. Кроме того, все марки стали характеризуются следующими свойствами: высокой степенью прочности и устойчивости ко всем видам износа;высокой твердостью по всей поверхности стали;гарантированной ударной вязкостью;легкой обработкой;возможностью эксплуатации при пониженных и повышенных температурах;длительным сроком службы. ИзносостойкостьПодбор необходимой стали зависит от оптимального сочетания твёрдости листа и истирающего воздействия абразивного вещества. В таблице приведён относительный срок службы разных марок стали при абразивном воздействии гранита. Переход от рядовой стали к Hardox 500 может продлить срок службы изделия в 5 раз. Прочность и твердостьНа графике представлены твёрдость и предел текучести для различных марок Hardox. Главный секрет высокой производительности Hardox кроется в уникальном сочетании высокой твёрдости, прочности и вязкости. Такое сочетание позволяет Hardox противостоять износу, выдерживая сильные удары без необратимой деформации и растрескивания. Гарантированная ударная вязкостьСравнительная таблица показывает наибольшую стойкость сталей Hardox к деформированию. В качестве сравнительного элемента приведена стандартная сталь S355. Как видно на графике сталь Hardox HiTuf более чем в три раза устойчива к деформации и появлению трещин. Благодаря свойствам и характеристикам сталь Хардокс применяется в: переработке: прессы грейферных ковшов, контейнеры, мусоровозы, сита, ножи гранулятора, ленты транспортёра, молотковые дробилки, контейнеры;дорожном строительстве: ковши экскаваторов, детали бульдозеров и самосвалов, дробилки, разравниватели, грейдеры;строительстве: механизмы для демонтажа зданий и конструкций, детали строительных кранов;лесопереработке: конвейерные ленты, режущие кромки ножей, подающие ленты;горнодобывающей отрасли: транспортировочные желоба, накопители, перегрузочные лотки, приёмные бункера, детали буровых установок;сельском хозяйстве: гусеничные траки, погрузчики, просеиватели, подающие бункера;энергетике: барабаны котлов, лопасти для ветряных мельниц, затворы, футеровочные листы стен сортировочных карманов, грейферы, котлы, детали компрессорных станций, газоперекачивающие агрегаты.Резка, обработка и сварка стали ХардоксОсновное преимущество сталей Хардокс перед другими износостойкими сталями (аналоги hardox) – это отличная свариваемость при средних температурах и совместимость по свариваемости с любыми другими сталями. Стали Hardox отлично поддаются термической резке (лазером, плазмой и газом) и механической резке (гильотиной, абразивным диском, пилой, гидроабразивной резкой). Ещё один плюс – это отличные показатели гибкости. Износостойкие стали HARDOX подходят для гибки в вальцах, свободной гибки и гибки на малый радиус. Компания ЕМК предоставляет услуги по нарезке, обработке и изготовлению элементов и полноценных изделий из сталей Hardox | Хардокс. Вы можете заказать любой вид механической обработки стали: токарная обработка, фрезеровка, зенкование, сверление и нарезка резьбы. Вся мехобработка проводится на самом современном оборудовании, при помощи новейших инструментов в специально оборудованных цехах. Купить износостойкую сталь Hardox 400, 450, 500, 550, 600, Extreme, HiTuf и HiTemp можно в Европейской металлургической компании. Мы поставляем оригинальный металлопрокат ведущих мировых производителей, что подтверждается соответствующей документацией. * Hardox – торговая марка износостойких сталей компании SSAB Oxelösund AB Компания ЕМК осуществляет прямые комплексные поставки стали Hardox, а также изделий из этих сталей в Казахстан, Россию и Беларусь. Вы можете задать любой уточняющий вопрос и оформить заказ любым удобным для Вас способом: Для белорусских партнеров: +375 17 232-97-79 E-mail: [email protected]Для российских партнеров: +7 495 134-41-64 E-mail: [email protected]Для казахстанских партнеров: +7 7172 72-76-96 E-mail: [email protected] Для более оперативной связи, Вы можете воспользоваться формой активного чата, расположенного в нижнем правом углу сайта Другие материалы Сталь 6 Сталь DX57D - 1.0853 Сталь EN-JS1120 Сталь X52Q - 1.8741 Сталь S 355 J2H Сталь JS 40 ASTM B536 / ASME SB536 BS 5351 https://emk24.ru/wiki/spetsialnye_stali/iznosostoykie_stali_hardox_4368174/

-