Сварка трением: процессы и виды сварки металлов

Эксперт

Эксперт

Расскажем про процесс сварки трением, чем отличаются сварка трением с перемешиванием и сварка трением вращением, а также рассмотрим другие современные виды сварки

На крупных отечественных и зарубежных предприятиях, занимающихся выпуском больших объемов конструкций и изделий в различных областях автомобильной, авиационной, судостроительной и других отраслей, не всегда целесообразно применение традиционных и широко распространенных способов сварки, таких как механизированная или ручная дуговая сварка. Насколько не был бы велик состав сварщиков на производстве, и насколько не была бы высока их квалификация, они все равно ограничены в величине показателя производительности труда, в том числе и при выполнении, однотипных, но объемных задач, ввиду того, что при выполнении любых работ с высоким коэффициентом ручного труда определяющим всегда будет человеческий фактор. Решением может быть применение специализированных способов узкого применения, но с большим коэффициентом производительности, и минимальным влиянием человеческого фактора, одним из таких способов является сварка трением.

Сварка трением — технологический процесс, являющийся одним из видов сварки давлением, при котором сварка двух деталей происходит за счет тепловой энергии, получаемой при движении поверхностей свариваемых деталей, одна относительно другой, прижатых к друг другу с определенным усилием.

Процесс сварки трением

Данный способ является достаточно уникальным процессом соединения двух металлов, в котором при превращении механической энергии трения в тепловую, генерирование нагрева с последующим расплавом происходит в строго заданном месте соединения, уникальность его в том числе заключается в отсутствии воздействия внешнего нагрева на свариваемые поверхности.

Аналогия сути данного процесса довольно проста: если вы прижмете ладони к друг другу и потрете их, вы заметите, что кожный покров ладоней в месте контакта станет теплым, и по мере того, как вы будете увеличивать давление и скорость, поверхность кожного покрова будет становиться все горячее.

Этот же принцип используется и при сварке трением: соединяемые поверхности свариваемых деталей прижимаются к друг другу с постоянным или нарастающим во времени давлением, и несмотря на то, что поверхности свариваемых деталей внешне кажутся гладкими для невооружённого глаза, при рассмотрении микроскопическом уровне их поверхности окажутся с небольшими неровности. Если одной из низ, или обеим задать движение, то неровностей будет достаточно, чтобы между контактирующими поверхностями возникло трение.

Движение (перемещение одной заготовки относительно другой) при этом может задаваться совершенно разное:

- вращательное;

- поступательное;

- возвратно-поступательное (колебательные движения).

Когда две поверхности при приложенном взаимном движении и определенном давлении, подвергаются воздействию сил трения, в месте контакта генерируют тепло, которое с течением процесса значительно увеличится. Возрастающая температура в месте контакта, при содействии сил трения разрушает оксидные пленки, и остатки частиц загрязнения, содержащиеся на поверхности свариваемых деталей, параллельно с этими процессами поверхности начнут выравниваться, что даст атомам возможность более плотно взаимодействовать с друг другом.

Под влиянием тепловой энергии, трения и давления поверхности материалов начинают терять твердость, и становятся вязкостными в точках контакта, между ними кратко временно формируются и разрушаются металлические связи, поверхности вступают в процесс расплава, что приводит взаимному проникновению атомов и смешиванию двух разных материалов. В этот момент, температура плавления достигает заданных параметров, вращение/перемещение останавливают и значительно увеличивают силу прижима, создавая при попутно возникающей взаимной пластической деформации в точках контакта поверхностей соединение или сварной шов.

Подводя итог можно сказать, что весь процесс условно делится на несколько этапов:

- закрепление деталей зажимах станка, при котором задается подвижность одной или обеим деталям;

- выравнивание и нагрев поверхностей свариваемых металлов механическим путем до их пластичного состояния;

- сопутствующие процессы разрушения оксидных и жировых пленок, препятствующих образованию сварного шва;

- установление между кромками расплавленного металла кристаллических связей на атомном уровне;

- остановка вращательных/перемещающих движений, усиление давления, режим застывания соединения деталей.

Сварка трением может использоваться для соединения различных металлов и сплавов, в том числе и те, которые не могут быть соединены при использовании сваркой плавлением. Следует отметить, что сварное соединение формируется исключительно на завершающей стадии процесса, так как проковочное усилие прикладывается к уже неподвижным деталям, что относит вышеописанный процесс к сварке в твердом состоянии, при этом полученное сварное соединение становится не менее прочным, чем основной металл.

Различные виды сварки трением

По сути практически любой процесс, в котором для создания соединения используются силы трения и давления, в результате воздействия которых в в точке контакта двух деталей образуется сцепляющий молекулярный слой, удерживающий детали вместе, можно назвать сваркой трением.

Данный вид сварки предусматривает разные способы превращения силы трения в тепловую, но по большому счёту выделяют четыре основных типа процессов сварки трением.

Далее мы несколько подробно рассмотрим каждый из них, чтобы понять различия и сходства между ними.

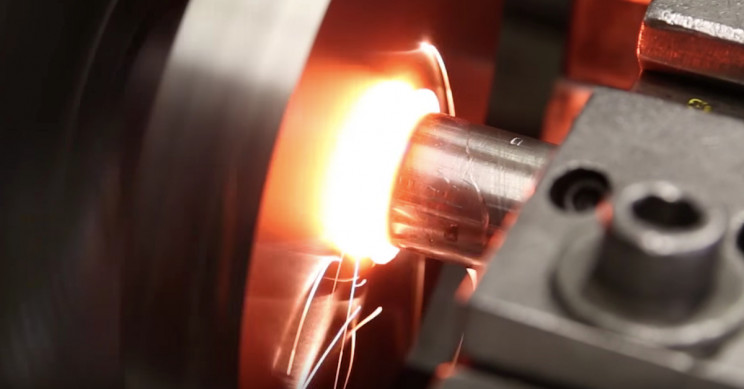

Сварка трением с вращением. Данный способ считается родоначальником сварки трения, разработанный на основании опытных методик токаря-новатора А.И.Чудикова, полученных в СССР в 1956г. При данном способе, одна из участвующих в процессе сварки деталей жестко крепится в не вращающихся зажимах станка, а вторая непрерывно вращается на одной с первой деталью оси.

На производстве в настоящее время используются три основных направления сварки трением с вращением:

- сварка трением с непрерывным приводом: как описано выше первая деталь крепится в зажимах неподвижно, другая во вращающемся патроне, ей задается вращение, после чего детали прижимаются с определенным усилием. При сварке с непрерывным приводом, передача механической энергии происходит напрямую от привода станка на контактирующие поверхности двух деталей, где она преобразуется в тепловую, по достижении точки пластической деформации вращение детали останавливается, и заготовки с усилием сдавливают, вследствие чего в месте контакта происходит спекание контактирующих поверхностей, с образованием диффузный слоя, место стыка для уплотнения проковывается.

Настройка процесса осуществляется по времени нагрева поверхностей и показателю величины взаимной деформации деталей в месте контакта.

- инерционная сварка: еще одна разновидность сварки трением с вращением, в которой главное отличие в способе вращения.

При данном способе соединения первая из деталей также неподвижна зафиксирована, как при сварке с непрерывным приводом, но передача вращения от привода станка к месту соединения, не прямое, а через маховик.

Вращаемая деталь крепится к маховику и разгоняется до скорости 11м/с, с угловым ускорением 150-300 рад/с2, нагрев свариваемых поверхностей деталей образуется при соприкосновении раскрученной заготовки с неподвижной. При этом передача вращения от привода на маховик в этот момент отключается, и трение происходит за счет сил инерции, накопленной маховиком в момент разгона.

В момент вращения под действием инерционных сил вторую (вращаемую) деталь сдавливают с зафиксированной с усилием достигающим 475мПа (расчет усилия производится в зависимости от толщины свариваемых деталей, хим.состава и марки стали/сплава).

По окончании вращения маховика, истратившего всю накопленную кинетическую энергию, разогретые за счет трения детали, прижимаемые друг к другу, сцепляются поверхностями, находящимися в контакте друг с другом, образуя единый диффузный слой.

- орбитальная сварка: главное отличие данного способа заключается в том, что вращение одной или обеих деталей, происходит не вдоль единой оси, а по разным орбитам, но при этом детали соприкасаются в одной общей плоскости. По достижения заданной температуры, полученной за счет трения поверхностей деталей, они устанавливаются соосно и сдавливаются с большим прикладываемым усилием. После образования сварного соединения производится проковка этого места для упрочнения структуры диффузного слоя.

Настройка процесса осуществляется по относительному смещению осей (эксцентриситету) и показателю величины скорости вращения деталей.

- радиальная сварка: данный метод отличается тем, что вращение задается не свариваемым деталям, а присадке в виде разжимного кольца, при этом имеется 2 два способа его установки:

а). наружняя, при которой кольцо вращается по внешней стороне свариваемых труб трубы, внутрь устанавливается специальная оправка, она не дает деформироваться трубе при сжатии разогретого в результате воздействия трения кольца;

б). внутренняя, при которой кольцо вращается по внутренней стороне свариваемых труб, оправка, защищающая трубы от деформации одевается снаружи.

При радиальной сварке сила трения возникает во время вращательного движения специального кольца-присадка, по мере вращения образуется тепловая энергия, в результате чего свариваемые кромки труб и кольца разогреваются. При дальнейшем обжатии наружного кольца или расширения внутреннего появляется сварной шов, создавая герметичное соединение, рассчитанное на довольно большие нагрузки.

Линейная сварка трением. Создание трения при данном способе достигается за счет возвратно-поступательных движений одной или обеих деталей (чаще всего используется метод при котором первая деталь неподвижна, а движение задается второй детали), друг относительно друга, на высокой скорости и с высоким сдавливающим усилием. Образующаяся тепловая энергия, в результате воздействия трения на контактирующие поверхности деталей, придаёт им, в результате нагрева нужную пластичность (оксидные и жировые поверхностные пленки во время обычно выгорают или выдавливаются по бокам, где удаляются).

По достижения нужной температуры нагрева, детали сжимают, размягченные поверхности деталей в месте контакта взаимно вжимается, образуя монолитный единый слой молекул, по всей площади стыка свариваемых заготовок.

Сварка трением с перемешиванием. Один из последних разработанных в недавнее время способов сварки трением, получил широкое применение в зарубежной промышленности. При данном способе обе свариваемые заготовки крепятся в станок неподвижно, а вращение задается на специальном сварочной инструменте, обработка кромок деталей производится таким образом, чтоб в образующемся зазоре поместился вращающийся инструмент, который и создает трение.

Он состоит из цилиндрического бурта с заплечиками и профилированного штифта, их размеры подбирают в зависимости от марки металла и толщины деталей.

Штифт при постоянном вращении погружается в стык между двух деталей, сдавленных с определенным усилием, по достижению момента, когда бурт соприкоснётся с поверхностью заготовок. Затем инструмент перемещается по линии соединения деталей с высокой скоростью вращения. Кромки во время такого процесса нагреваются, и размягченный, в результате воздействия тепловой энергии металл перемешивается движущимся стержнем и создаваемой им центробежной силой вытесняется назад, полностью заполняя зазор между заготовками, Валик сварного шва во время процесса корректируется заплечиками бурта.

После после одного и ли нескольких продольных проходов, инструмент выходит за область соединения деталей.

Корректировка плотности сварного шва происходит за счет усилия обжатия деталей, а величина валика сварного шва — за счет заплечиков бурта.

Штифтовая сварка: является одной из разновидностей сварки трением с перемешиванием, наиболее широкое применение нашел в ремонтных работах, с целью восстановления целостности и прочности деталей.

В ремонтируемой детали сверлится отверстие под диаметр штифта сварочного инструмента, штифту задается вращение с высокой скоростью, после чего он погружается в отверстие на всю глубину. В результате воздействия силы трения металл стенки отверстия в области соединения разогревается и становится пластичным. При содействии пластической деформации между его штифтом и восстанавливаемой деталью формируется прочный сварочный шов, обладающий высокими прочностными характеристиками.

Корректировка плотности сварного шва происходит за счет усилия обжатия деталей и скорости вращения штифта сварочного инструмента, температура в сварочной зоне регулируется в зависимости от толщины и марки металла детали в диапазоне 900-1300ºС.

Роликовая сварка: используется в основном для соединения деталей из листовой стали малой толщины. В качестве сварочного инструмента используется специальный ролик, которому задается скорость вращения примерно 15,0-15,3тыс.об/мин, и скорость продольного движения в интервале 60-120м/мин. Сдавливающее усилие, оказываемое на свариваемые детали роликом при этом составляет около 0,5мПа.

Вращение ролика создает необходимое трение для нагрева поверхности свариваемых заготовок, для получения прочного сварного шва при стыковом или нахлесточном соединении.

Вывод: Сварка трением объединяет в себе целый типов и разновидностей сварочных процессов, позволяющих получать сварочные соединения, из металлов, соединение которых в различных отраслях промышленности нельзя никак иначе получить. Это быстрый, продуктивный и один из широко применяемых способов для сварки в твердом состоянии.

О достоинствах и недостатках сварки трением читатйте в нашей статье Сварка трением | Преимущества и недостатки сварки.