Холодная сварка давлением. Принцип процесса сварки.

Эксперт

Эксперт

При изучении сварочных процессов, формируется понимание: вне зависимости от того будь это электродуговая, лазерная, плазменная, газовая сварка или сварка трением, у них у всех наличествует одна общность: применение тепловых процессов для нагрева и последующего расплава свариваемых поверхностей, сопровождающихся высокими температурами в сварочной зоне. Иными словами, для данных видов сварки нагрев и расплав свариваемых деталей имеет решающее, основополагающее значение, без них протекание сварочных процессов невозможно.

Но что если бы была возможность снизить степень нагрева и исключить расплав из состава сварочных процессов ?! Такой метод соединения металлов, существует, он получил обозначение как «холодная сварка давлением» и на нынешний день довольно широко распространен в электротехнической и авиастроительной отраслях промышленности, и при изготовлении товаров бытового назначения, а также считается одним из самых популярных и относительно недорогих способов для соединения цветных и разнородных металлов.

Холодная сварка — это один из видов сварки давлением, при которой соединение между собой специально подготовленных поверхностей свариваемых заготовок происходит без использования внешних источников нагрева, за счет объемной пластической деформации с малой локализационной степенью, при сжатии в месте соединения деталей.

Сварочные процессы при холодной сварке протекают при нормальных (комнатных) или отрицательных температурах за счет схватывания без инициации процессов диффузии.

История холодной сварки

Изначально этот способ в основном использовался для скрепления между собой деталей из драгоценных металлов, за счет воздействия на прижатые к друг другу заготовки ударных нагрузок, в результате чего появлялось довольно прочное неразъемное соединение.

В последствии, примерно в первой половине 17-го века преподобным Дж. Л. Дезагюлье успешно был поставлен опыт по сварке между собой двух свинцовых шариков одинакового диаметра, при приложении к ним нагрузок сжатия и кручения, и не смотря на то, что соединение было не совсем устойчивым, оно оказалось равным по прочности исходным цельным шарикам.

Официально же холодная сварка получила признание и распространение во второй половине 40-х, первой половине 50-х годов 20 века, в США, СССР и странах Европы, и Азии.

Принцип процесса сварки

При холодной сварке давлением нет привычных процессов диффузии атомов между двумя свариваемыми деталями и/или присадочным материалом, вызванной применением внешних источников нагрева поверхностей, нет воздействия на заготовки высоких температур, нет перехода свариваемого металла из твердой фазы в жидкую и обратно.

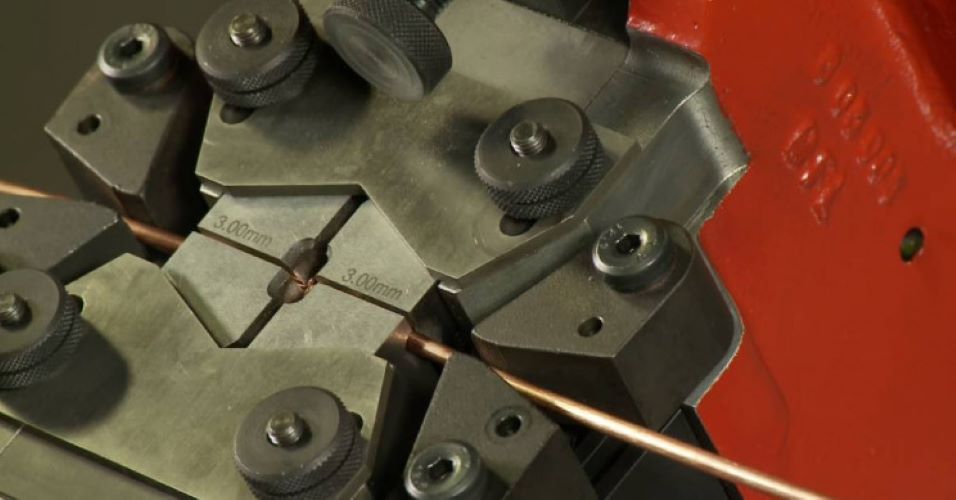

Сварка производится за счет направленной деформации на заранее очищенные поверхности стыкуемых между собой деталей, посредством передачи сжимающей нагрузки через специальные устройства (твердосплавные пуансоны или зажимные приспособления), с сохранением нарастающего напряженного состояния. Для исключения риска вспучивания металла деталей вместе контакта, во время деформации, они обжимаются специальными шайбами. По мере сдавливания пуансонами в зоне контакта и окружающей пуансон зоне, деформации будут увеличиваться, в результате начнется сближение внутренних слоев сопрягаемых металлов на расстояние действия межатомных сил, с последующим течением металла вблизи поверхностей границ пластин и формированием металлических связей. Итогом вышеописанного процесса становится появление монолитного высокопрочного соединения, с характеристиками близкими к основному металлу.

При чем, за счет увеличения сжатия деталей между собой, времени контакта и/или повышения температуры поверхности свариваемых деталей, можно значительно усилить сцепление соединяемых заготовок.

Предварительная очистка поверхности свариваемых деталей в месте контакта от органических и окисных пленок, содержащих остатки масел, жирных кислот и парафинов, играет одну немаловажную, можно сказать основоположную роль, так как пленки препятствуют сцеплению поверхностей между собой при наложения сжимающего усилия.

Процесс очистки поверхности металлической заготовки подразумевает полное удаление оксидной плёнки различными химическими и механическими способами: очистка вращающимися стальными проволочными щётками, обрезка концов специальными резаками, обезжиривание, травление и другие. Микроскопические остатки оксидных пленок при приложении усилия сжатия, разрываются и дробятся и течением металла при пластической деформации заготовок выносится с поверхности соединяемых деталей.

В зависимости от схемы по которой действует пластическая деформация заготовок сварка подразделяется на:

- точечную;

- шовную;

- стыковую;

- нахлесточную.

При стыковом сварном соединении удалять оксидную плёнку с поверхности металла практически не требуется, ввиду того, что пластическая деформация, возникающая в процессе сварки, автоматически разрушает его. Поэтому стыковой тип соединения чаще всего применяется к металлам, таким как алюминиевая или медная проволоки, диаметром от 0,5 мм до 10 мм.

С другой стороны, для нахлесточных соединений требуется специальная обработка, потому что иначе материалы не будут приставать друг к другу. Соединения внахлест чаще применяются для сварки листов или листов со стержнями.

При помощи холодной сварки давлением можно соединять различные металла: алюминий, медь, свинец, цинк, никель, серебро, кадмий, железо, а также эффективно соединять детали из разнородных металлов, чувствительных к нагреву или образующих интерметаллические соединения (интерметаллиды). Главное условие для данного способа: металлы должны обладать хорошей пластичностью, не должен быть слишком твёрдым или подвергаться закалке. Это значительно сужает список материалов, которые могут быть соединены холодной сваркой, так как у большинства металлов процессы формирования общих зерен в месте сварки ограничены или попросту невозможны, в связи с тем, что при комнатной температуре рекристаллизационные процессы в них не протекают.

При этом, у некоторых легкоплавких металлов (индий, галлий, свинец и т.д.) температура рекристаллизации обработки значительно ниже комнатной, вследствие чего термин «холодная сварка» к ним применяется условно.

Интерметалли́ды — химические соединения, полученные двумя или более металлами, имеющие фиксированное соотношение между компонентами, преимущественно с металлической связью между атомами в решетке, и обладающие в ряде случаев более высокой твердостью, химической стойкостью и температурой плавления, чем исходные металлы.

Для применения в промышленности такого способа как холодная сварка давлением, обычно используют стандартное прессовое и прокатное оборудование, оснащающееся специальным инструментом в соответствии с типоразмерами свариваемых деталей.

В период с 1970-х по 1990-ые годы НИИ сварки и исследования железнодорожного транспорта России и рядом других организаций под применение холодной сварки был разработан целый ряд специализированного прессового оборудования, способного осуществлять сварочные процессы с комбинированным приложением тангенциальных и нормальных усилий.

О том где применяется холодная сварка давлением, а также преимущества и недостатки этого вида сварки, мы рассмотрим в статье «Холодная сварка давлением. Применение, преимущества и недостатки».