Как сварить алюминиевую деталь трением

Эксперт

Эксперт

Рассказываем про инновационный способ сварки, снижающий вероятность деформации и браков шва

Технологии сварки – более-менее консервативны, реализуются «в промышленном исполнении» по ГОСТам, регламентирующим параметры (механические, электрические), геометрию шва, применяемые типы материалов и оборудования. Но инновационность им не чужда. Например, при «уходе» в авиастроении от традиционных и трудоемких заклепок, затратных по времени и материалам. Важно облегчить фюзеляж, что снизит потребности в керосине, удешевит перелет. Для «Федерации», отечественного мощного космического корабля, корпус создают из сверхлегкого, а не из классического («алюминий+магний») сплава. Оболочку корабля облегчат до 27%.

Сам процесс сплавления – на принципе вращения сверла и разогревания им материала с перемешиванием при воздействии ультразвука, который размягчает сплав. Результат – шов герметичный, прочный (прочность больше, чем у свариваемого материала). Хотя сварка трением не нова, к алюминиевым сплавам не применяется из-за их высокой теплопроводности, они трудно размягчаемы механически. Но помогает ультразвуковое воздействие.

Швы на сплавах алюминия

Алюминиевый сплав замечателен по легкости, прочности и цене, пока конкурентов для массового создания фюзеляжей не имеет. Но имеет недостаток, нивелирующий часто достоинства – традиционным плавлением надежное скрепление деталей невозможно, используют заклепки в соединениях. Это увеличивает вес фюзеляжа, конструктивную трудоемкость.

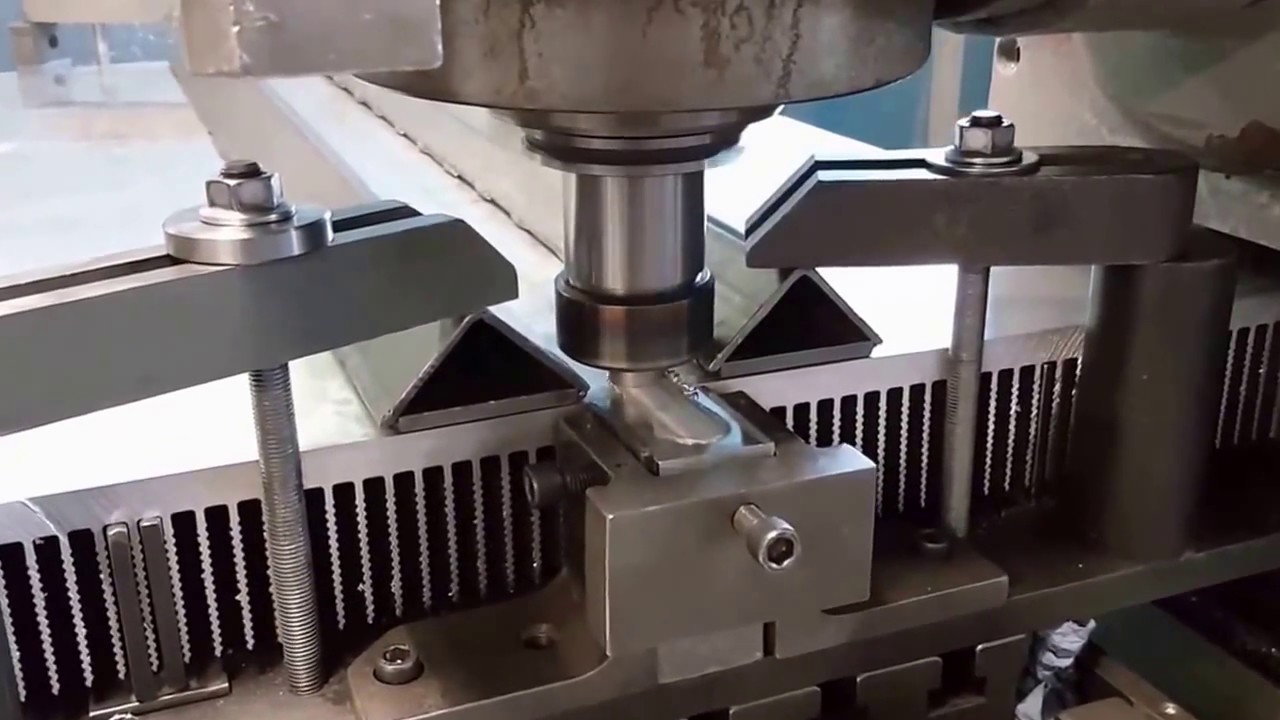

Эту проблему решать начали инновационным способом сварки, нагревая соединяемые детали до пластичности вращающимся инструментом из инструментальной стали. Итог: кромки свариваемых частей размягчаются (но не плавятся!), сверло «захватывает» шовные части и перемешивает. Герметичности и прочности соединений способствует ультразвуковое воздействие со специально подобранными в результате имитационных экспериментов параметрами (например, при частоте 21 кГц с амплитудой 12 мкм). Такое инновационное решение снижает вероятности деформации и браков шва.

Применяется резонансный волновод (титановый сплав) для соединения свариваемых деталей. Тестирование по разрыву швов показало их прочность, она выше даже прочности исходного материала.

Перспективы использования способа сварки

Ученые создали автоматизированный комплекс для контроля сварки, соединений на основе ультразвуковой диагностики, рентгенографического и тепловизионного контроля, который не допустит брака швов. Повсеместному внедрению пока мешает отсутствие специального оборудования подводящего ультразвук к детали, точнее, обеспечения задаваемых необходимых параметров излучения.

Технология сварки должна быть и масштабируемой, и массово применяемой на предприятиях. Эксперты считают применение такого сварочного комплекса в авиа- и космической отрасли лишь началом, ожидая, что она вытеснит постепенно заклепки везде.