Лазерная сварка: Классификация по типам, признакам и особенностям. Часть 1.

Эксперт

Эксперт

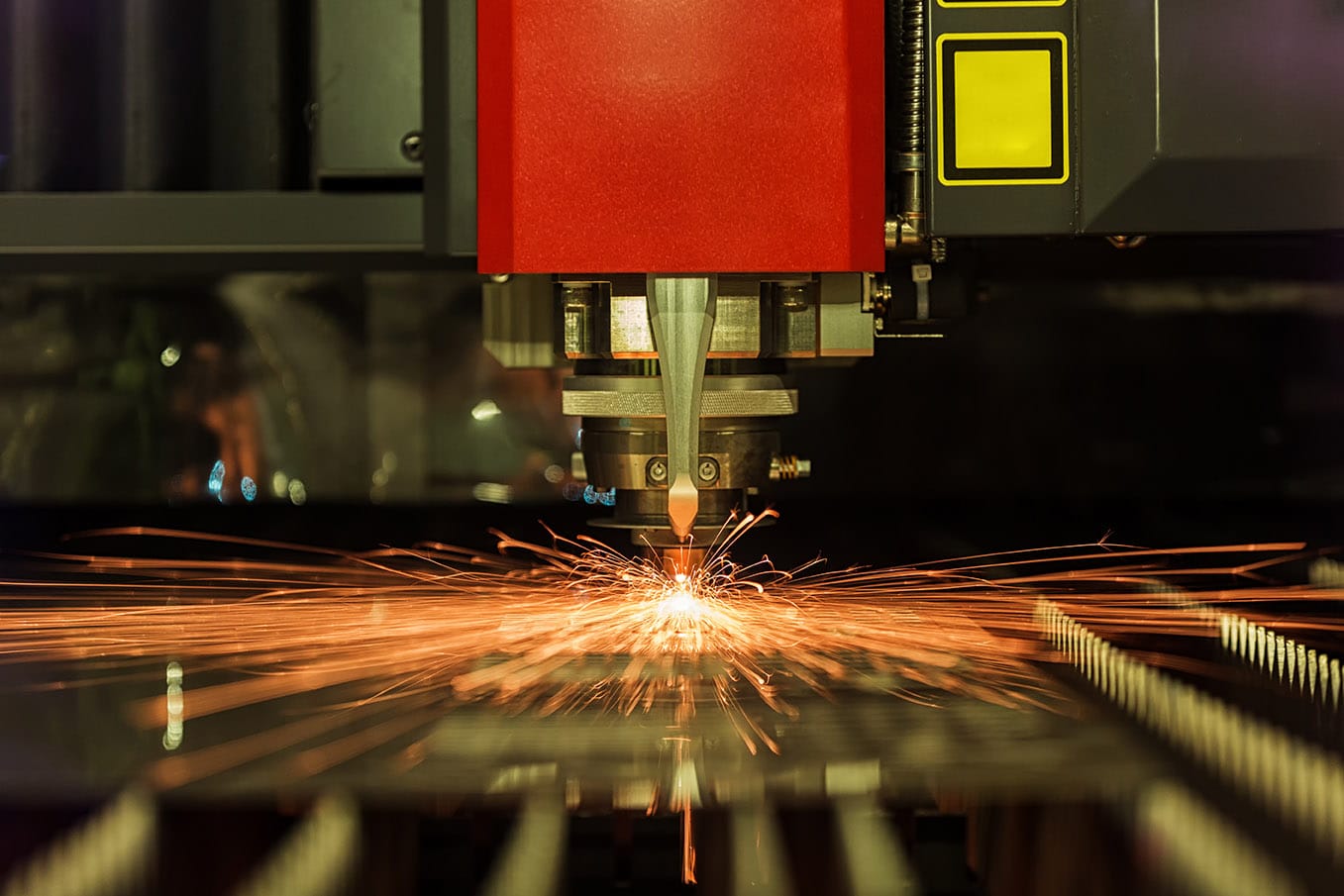

Лазерная сварка имеет несколько видов по которым она подразделяется в зависимости от типа воздействия, применения или особенностей работы источников излучения.

Для равномерного и качественного протекания процессов при лазерной сварке нужно получить оптимальное соотношение плотности мощности к периоду воздействия (длительности импульса при импульсно-периодическом излучении и длительность времени экспозиции при непрерывном). По такому соотношению или другими словами по энергетическим признакам лазерная сварка подразделяется на 3 основные группы, по сути охватывающие имеющийся на сегодняшний день, диапазон технологических режимов сварки:

- 1-ая группа, имеющая плотность мощности в интервале 105-106Вт/см2 с длительностью воздействия в районе t>10-2, относится к методам сварки с излучением непрерывного действия, и применяется, как правило, для сварки конструкционных сталей малой, средней и большой толщины. Различные вариации сочетаний плотности светового потока и периода его воздействия позволяет применять различные виды лазерной сварки, подпадающих под параметры этой группы;

- 2-ая группа, имеющая плотность мощности в диапазоне 106-107Вт/см2 с протяженностью воздействия около t<10-3, относится к методам сварки с импульсно-периодическим излучением. Высокие показатели плотности мощности вкупе с многоразовым кратковременным воздействием лазерного луча позволяет производить сварку с большой энергетической эффективностью целого диапазона металлов и их сплавов малой, средней и большой толщин, в сравнении с излучением непрерывного действия;

- 3-тья группа, имеющая плотность мощности около 105-106Вт/см2 с протяженностью воздействия в районе 10-2

В ниже расположенной таблице представлены основные виды лазеров, применяемых при процессах сварки в промышленных автоматических и полуавтоматических стационарных и ручных портативных мобильных установках.

Таблица 1. Лазеры применяемые в установках для лазерной сварки

|

Тип лазера |

Рабочее тело |

Длина волны |

Источник энергии |

|

Газовые лазеры |

Лазер на фтористом водороде (фторид дейтерия) |

3,6-4,2мкм |

Химическая реакция горения этилена с трёхфтористым азотом, активируемая электрическим разрядом в импульсном режиме |

|---|---|---|---|

|

Лазер на кислороде и иоде |

1,315мкм |

Химическая реакция за счет горения синглетного кислорода и иода |

|

|

Углекислотный лазер |

9,6-10,6мкм |

Продольный и поперечный электрический разряд, химическая реакция |

|

|

Лазер на монооксиде углерода |

2,5-4,2мкм, 4,8-8,3мкм |

Электрический разряд, химическая реакция |

|

|

Твердотельные лазеры |

Алюмо-иттриевый лазер допированный неодимом |

1,064-1,32мкм |

Импульсная лампа, лазерный диод |

|

Лазер на неодимовом стекле |

1,054мкм (фосфатные стёкла) |

Импульсная лампа, лазерный диод |

|

|

Алюмо-иттриевый лазер с легированием иттербием |

1,03мкм |

Импульсная лампа, лазерный диод |

|

|

Волоконный лазер с легированием эрбием |

1,53-1,56мкм |

Лазерный диод |

По типу генерируемого излучения лазерная сварка подразделяется на 2 основных типа:

1. излучение непрерывного действия применяют при наложении сплошных швов при сварке деталей из конструкционной стали толщиной более одного 1мм, при таком виде излучение поверхность материала постоянно взаимодействует с лазерным лучом, оно обеспечивает более высокие показатели скорости сварки, чем при импульсном излучении. В этом случае неизбежно возникает экранирующее влияние от ионизированного облака, образованного взаимодействием лазерного луча с атмосферой и испаряющимся металлом, что значительно увеличивает рассеивание луча и препятствуют нормальному нагреву металла сварочной ванны. Для исправления данной ситуации применяют сдув перпендикулярно направленной оси луча струей инертного газа (чаще всего аргона).

2. импульсно-периодическое излучение применяют при наложении точечных швов или сплошных за счет частичного перекрытия точечных участков расплава поверхности с их частичным перекрытием при сварке тонколистовых материалов, или сварки деталей их материалов малой и средней или большой толщины. Сварка производится за счет накопления заряда энергии большого объема, которое затем направляется в точку воздействия, соединяя два материала за короткий промежуток времени За счет корректировки частоты, длительности, периодичности и формы импульсов достигаются оптимальные условия сварки, при которых потери энергии на отражение излечения снижаются до минимума, а энергия лазерного луча практически полностью поглощается расплавленным металлом без образования ионизированного облака. Частота генерации импульсов в данном случае определяет еще и скорость сварки.

По толщине свариваемого металла лазерную сварку подразделяют на:

- микросварку: обеспечение толщины проплавления вплоть до 100 мкм;

- минисварку: обеспечение толщины проплавления от 100мкм до 1000 мкм;

- макросварку: обеспечение толщины проплавления свыше 1000 мкм;

По степени проплавления лазерная сварка делится на:

- сварку со сквозным проплавлением применяют при сварке материалов средней и большой толщины (до 20мм), для получения двусторонних швов за один проход с одинаковой шириной обеих сторон, лазерное излучение при таком способе прожигает канал в материале насквозь канал с частичным выходом луча наружу с обратной стороны, с мощностью от 5 до 30% от начальной;

- сварку с глубоким проплавлением используют для соединения деталей средней и большой толщины, для между собой деталей с разной толщиной или для получения герметичных соединений, преимущественно с использованием непрерывного излучения и с защитой шва инертными газами, которые подбираются к конкретному свариваемому материалу;

- сварку с частичным проплавлением, применяют в основном для сварки тонкостенных материалов , в связи с тем что при таком методе используются более щадящие режимы излучения с модулированием излучения, обеспечивающие расплав материала в зоне воздействия без нагрева до температур интенсивного испарения материала.